- •Елена Вячеславовна Пирогова «Технология производства радиоэлектронных средств» Стрельников Павел Сергеевич

- •Проектирование технологического процесса сборки модулей первого уровня (ячейки)

- •Оценка технологичности конструкции изделия

- •Ознакомление с типовым технологическим процессом сборочной ячейки

- •Промывка

- •Приклеивание

- •Лакирование

- •Разработка технологической схемы сборки

- •Разработка маршрутного технологического процесса

- •Разработка технологических операций

- •Выбор рационального варианта технологического процесса

- •Анализ технологического процесса с точки зрения техники безопасности

- •Оформление технической документации

- •Общие вопросы технологии производства радиоэлектронных средств

- •Технологическая подготовка производства

- •Техническое задание

- •Основные параметры технологического процесса изготовления и сборки радиоэлектронной аппаратуры

- •Технология электромонтажа

- •Печатный монтаж

- •Конструкторские требования и элементы конструирования печатных плат

- •Электрические требования и параметры печатной платы

- •Эксплуатационные требования Основные требования к электронной и радиоэлектронной аппаратуре по группам

- •Печатный монтаж

- •Материалы для изготовления печатных плат

- •Препрег (современные композиционные материалы) (изоляционные прокладки)

- •Методы изготовления печатных плат

- •Тентинг-процесс (прямая металлизация)

- •Платы на металлическом основании

- •Рельефные платы (5 класс точности)

- •Гибкие двусторонние печатные платы на полиимиде (5 класс точности и выше)

- •Многослойные печатные платы Метод открытых контактных площадок

- •С выступающими выводами

- •Метод послойного наращивания

- •Метод попарного прессования

- •Метод металлизации сквозных отверстий

- •Многослойные печатные платы, изготовленные методом пафос

- •Многослойные керамические платы

- •Многослойные керамические платы с одновременным спеканием керамических слоёв

- •Многослойные печатные платы на полиимиде

- •Производство печатных плат

- •Обработка прецизионных переходных отверстий

- •Подготовка поверхности

- •Химическая металлизация

- •Гальваническая металлизация

- •Гальваническое меднение

- •Осаждение металлорезиста

- •Концевые контакты

- •Получение защитного рельефа или рисунка схемы

- •Прямое лазерное структурирование

- •Травление меди с пробельных мест

- •Оплавление сплава олово-свинец

- •Метод наращивания перераспределительных слоёв (Built-up Technology)

- •Монтаж накруткой

- •Проводной монтаж

- •Стежковый монтаж

- •Монтаж плоскими ленточными проводами

- •Жгутовой монтаж

- •Требования к флюсам

- •Распайка многорядных разъёмов и многожильного кабеля

- •Пайка волной припоя

- •Низкотемпературные припойные пасты

- •Установка поверхностно монтируемых компонентов

Прямое лазерное структурирование

Отказываются от печатной платы, элементная база напыляется на внутреннюю часть корпуса и затем устанавливаются поверхностно монтируемые компоненты, то есть корпус прибора становится трёхмерной печатной платой.

Травление меди с пробельных мест

Сложный окислительно-восстановительный процесс необходим для формирования рисунка схемы путём удаления меди с пробельных мест. Брак в этом случае не устраним (растравливание проводников, рваные края проводников, подтравливание проводников).

Фактор травления – отношение толщины проводящего рисунка к величине подтравливания проводника.

Наиболее широко применяется струйное травление, так как имеет место минимальный подтрав: электролит подаётся практически перпендикулярно поверхности печатной платы и не попадает на торцы проводников.

В качестве травильного раствора применяются FeCl3, но он не применяется при применении в качестве металлорезиста: свинца, никеля, а также сплавов: олово-свинец и никель-олово.

Персульфат аммония не применяется с металлорезистами олово и олово-никель, CuCl2 (кислотный и щелочной растворы) не применяется с металлорезистами олово и олово-свинец; NaCl применяется со всеми травильными резистами.

Травильные резисты:

-

Трафаретная краска (сеткографический способ);

-

Фоторезист;

-

Олово-свинец, олово, золото, золото-никель, никель, олово-никель, серебро.

Для повышения эффективности процесса: необходимо снизить процент брака, стабилизировать скорость травления, повысить скорость травления и регенерации травильных растворов.

После травления производят операцию осветления в теомочевине для удаления оксидной плёнки с проводников и контактных площадок.

Оплавление сплава олово-свинец

Это необходимо для защиты проводников (их торцов) и получения плотного, мелкозернистого покрытия, вместо пористого, склонного к окислению гальванического покрытия. После оплавления сплав олово-свинец растекается и закрывает торцы, защищая от коррозии.

Применяют 2 способа: жидкостной и инфракрасный.

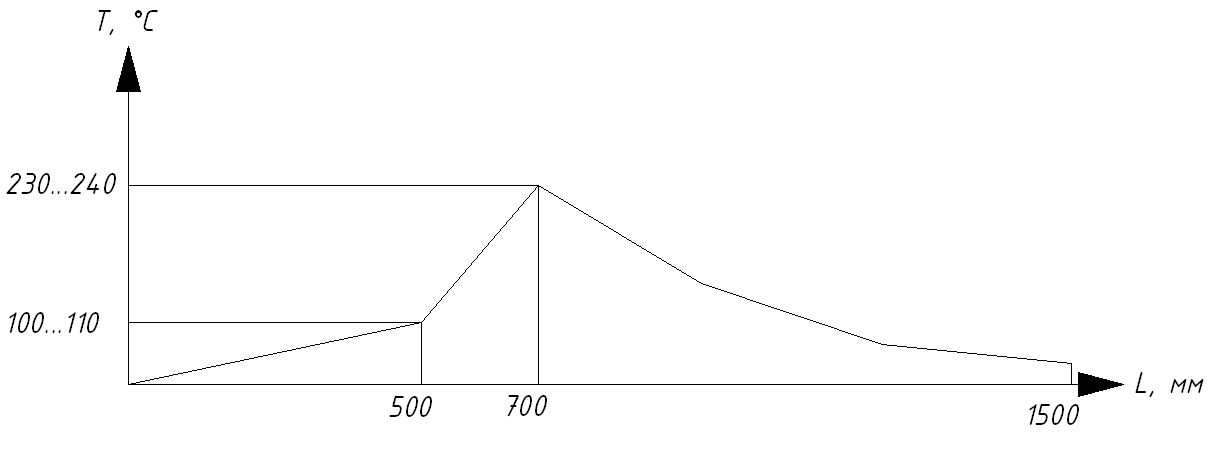

Установка для инфракрасного плавления имеет 3 зоны: предварительного нагрева, для исключения теплового удара 100…110 °С – 500 мм; зона интенсивного нагрева приблизительно 230…240 °С – 200 мм; зона охлаждения 2 ряда по 8 вентиляторов: приблизительно 30…40 °С – 800 мм.

Дефекты: неоплавленные участки, расслаивание многослойных печатных плат; снижение сопротивления изоляции, потемнение диэлектрика.

Обработка печатных плат по контуру

Применяют штамповку для удаления технологического поля, с подогревом при толщине до 2 мкм для исключения сколов и трещин; фрезерование по контуру; скрайбирование с последующим выламыванием печатной платы.

Маркировка

Маркировка осуществляется тем же способом, которым получается защитный слой. Указываются: завод изготовитель; наименование платы; заводской номер; месяц и год изготовления и специальные знаки облегчающие сборку; места установки электрорадио изделий, напряжения установки диодов и другое.

Контроль

После выдержки в камере влажности проверяют сопротивление изоляции между двумя параллельными проводниками; наличие/отсутствие коротких замыканий и целостности проводников. При этом используют оборудование с контактирующими устройствами: «ложе из гвоздей» с подпружиненными контактами, а также оптическую систему выявления дефектов (внутренних и наружных).

Консервация

Покрытие не активными флюсами поверхности печатной платы.

Прессование в многослойные печатные платы

Дефекты: расслоение, коробление (необратимое).

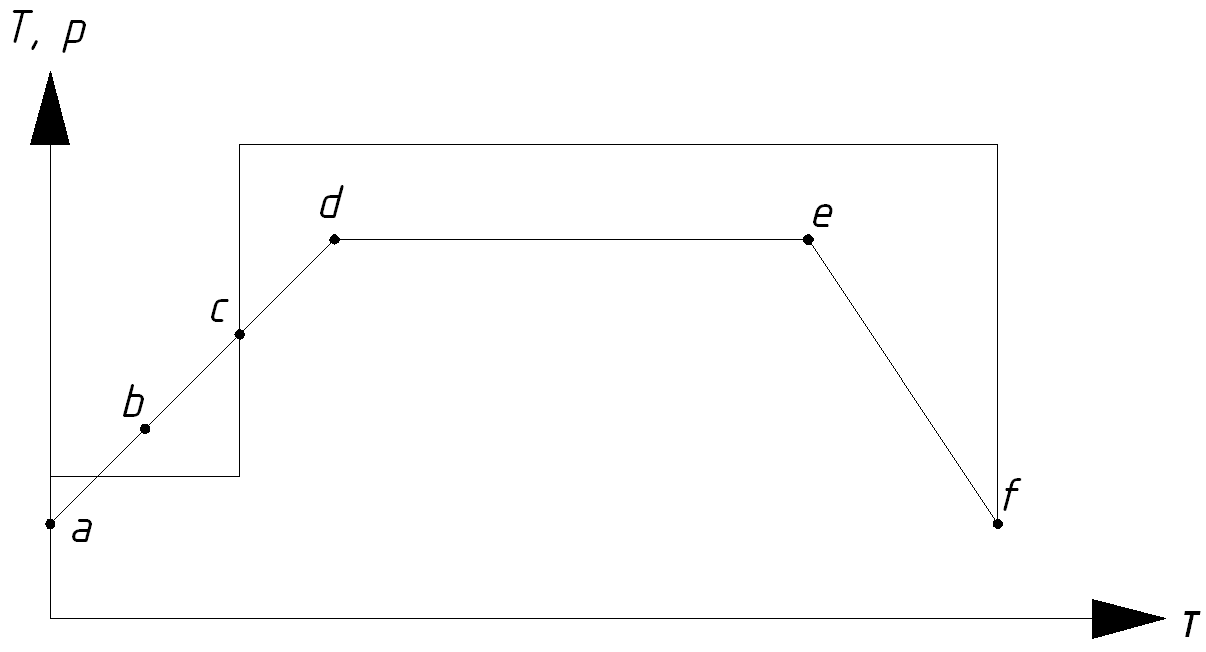

Собирается пакет, состоящий из чередующихся сигнальных, изолирующих и экранирующих (при необходимости) и других слоёв, в пресс-форме по базирующим отверстиям. Закрывают крышку пресс-формы и устанавливают на многоярусные гидравлические прессы. Режимными параметрами являются температура нагрева 160…170 °С, давление первой и второй ступени, время и скорость охлаждения.

ab – нагрев и удаление летучих компонентов; bd – время желатинизации смолы (c – момент желатинизации смолы); de – время полимеризации и затвердевания смолы; ef – время охлаждения до температуры 30…40 °С.

Изоляционные прокладки пропитываются недополимеризированной эпоксидной смолой.

Приложение второй ступени (давления) должно совпадать с моментом желатинизации смолы. Участок bd определяется экспериментально для каждой партии материала.

Виды дефектов операции прессования: расслоение, коробление, разнотолщинность, как результат неравномерный рисунок схемы на сигнальных слоях.

Последние разработки на данной операции: оборудование фирмы Brükle – прессы с вакуумированием, для удаления остатков жидкости из диэлектрического материала слоёв.