- •Лабораторная работа № 1

- •1. Общие сведения об объемных насосах.

- •2. Цель работы.

- •3. Пластинчатые гидромашины двукратного действия.

- •4. Величины характеризующие рабочий процесс объемных насосов.

- •5. Описание стенда для снятия характеристики насоса.

- •6. Порядок проведения испытания насоса.

- •7. Обработка опытных данных

- •8. Требования к отчету

- •9. Контрольные вопросы.

3. Пластинчатые гидромашины двукратного действия.

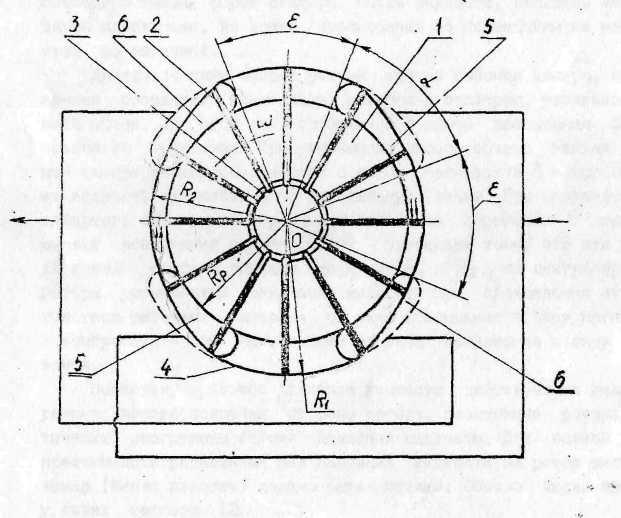

На рис.1 представлена схема пластинчатого насоса двукратного действия. Приводной вал гидромашины соединен с ротором 1, в радиальных пазах которого расположены пластины 2. При вращении ротора под действием центробежных сил и давления нагнетания, подводимого под пластины в кольцевую канавку 3, пластины прижимаются к внутренней поверхности статора 4.

Внутренняя

поверхность статора на углах

![]() (

(![]() – угол между пластинами) образована

радиусами

– угол между пластинами) образована

радиусами

![]() и

и

![]() с общим центром ром

в

точке

О. На

переходных

участках,

ограниченных

углами

с общим центром ром

в

точке

О. На

переходных

участках,

ограниченных

углами

![]() ,

профиль

внутренней

поверхности

выполняется

таким,

чтобы

перемещение

пластин

в

пазах

ротора

происходило

плавно,

с

постоянным

ускорением,

что

устраняет

возможность

удара

пластин

о

статор.

Благодаря

такой

форме

статора

объем

жидкости,

запертой

между

двумя

пластинами,

во

время

перемещения

по

перемычкам

не

изменяется

по

величине.

,

профиль

внутренней

поверхности

выполняется

таким,

чтобы

перемещение

пластин

в

пазах

ротора

происходило

плавно,

с

постоянным

ускорением,

что

устраняет

возможность

удара

пластин

о

статор.

Благодаря

такой

форме

статора

объем

жидкости,

запертой

между

двумя

пластинами,

во

время

перемещения

по

перемычкам

не

изменяется

по

величине.

Рисунок 1. Схема пластинчатого насоса двукратного действия.

1 - ротор насоса; 2 - пластины; 3 - кольцевал канавка на торцах ротора, в которую подводится рабочее давление; 4 - статор насоса; 5 - окна всасывания; 6 - окна нагнетания.

Дважды

за

один

оборот

ротора

каждая

рабочая

камера,

образованная

соседними

пластинами,

ротором

и

статором,

увеличивает

свой

объем.

При

этом

она

сообщается

с

окном

всасывания

5 и

заполняется

жидкостью.

При

уменьшении

своего

объема

каждая

рабочая

камера

дважды

соединяется

с

окном

нагнетания

6

и

выталкивает

жидкость

при

этом

в

нагнетательную

линию.

При

прохождении

запертого

объема

по

перемычкам

(величина

угла перемычки

![]() между

окнами

всасывания

и

нагнетания)

благодаря

тому,

что

эти

участки

кривых

статора

описаны

радиусами

между

окнами

всасывания

и

нагнетания)

благодаря

тому,

что

эти

участки

кривых

статора

описаны

радиусами

![]() и

и

![]() ,

из

центра

вращения

ротора

устраняется

кавитация

жидкости

при

прохождении

этих

участков

рабочими

камерами

от

окна

всасывания

к

окну

нагнетания

и

компрессия

- при

прохождении

от

окна

нагнетания

к

окну

всасывания.

Поскольку

рабочее

давление

жидкости

действует

на

диаметрально

противоположные

стороны

ротора,

подшипники

ротора

практически

разгружены

от

сил

давления

жидкости.

Для

полной

уравновешенности

радиальных

сил

давления

жидкости

на

ротор

число

камер, а соответственно и число

пластин

должно

быть

четным.

Обычно

число

пластин

у

таких

насосов

,

из

центра

вращения

ротора

устраняется

кавитация

жидкости

при

прохождении

этих

участков

рабочими

камерами

от

окна

всасывания

к

окну

нагнетания

и

компрессия

- при

прохождении

от

окна

нагнетания

к

окну

всасывания.

Поскольку

рабочее

давление

жидкости

действует

на

диаметрально

противоположные

стороны

ротора,

подшипники

ротора

практически

разгружены

от

сил

давления

жидкости.

Для

полной

уравновешенности

радиальных

сил

давления

жидкости

на

ротор

число

камер, а соответственно и число

пластин

должно

быть

четным.

Обычно

число

пластин

у

таких

насосов

![]() .

.

Конструктивная схема насоса представлена на рисунке 2. В корпусе 4 и крышке 1 установлен рабочий комплект, состоящий из статора 2, ротора 3 с двенадцатью пластинами 13, плоского диска 20 и диска с шейкой 5. Детали рабочего комплекта фиксируются двумя штифтами 14. Передача крутящего момента с вала 15 на ротор осуществляется с помощью шлицев, вал свободно вращается в шарикоподшипниках. Плоский диск имеет два окна 19 для всасывания рабочей жидкости. Для осуществления двухстороннего всасывания в статоре выполнены отверстия 16, соединяющие окна 19 с глухими окнами 11, выполненными в диске с шейкой. Рабочие камеры соединяются с напорной магистралью через два противолежащих окна 12 в диске с шейкой.

Рисунок 2. Конструктивная схема пластинчатого насоса.

При

соединении рабочей камеры с полостью

нагнетания рабочая жидкость, находящаяся

в магистрали под высоким давлением,

устремляется в открывшуюся камеру,

заполненную рабочей жидкостью при

низком давлении, и сжимает ее. Для

обеспечения плавного повышения давления

в рабочей камере на распределительных

дисках выполняются прорези, размеры

которых определяются из условия

обеспечения максимальной скорости

изменения давления в камере от

![]() до

до

![]() на длине этой прорези.

на длине этой прорези.

Прижим пластин к внутренней поверхности статора осуществляется с помощью давления нагнетания, подводимого под пластины через отверстия 6 в диске с шейкой (в момент пуска прижатие осуществляется только под действием центробежной сипы).

С торцов рабочие камеры герметизируются дисками 5 и 20. Поджатие дисков к ротору в момент пуска осуществляется пружинами 7, а в процессе работы – и давлением рабочей жидкости, действующим со стороны пружин. Внутренние утечки (с их помощью осуществляется смазка подшипников) отводятся через канал 21 в крышке во всасывающую полость. Наружные утечки по валу предотвращены установкой двух манжет 10 во фланце 9, а по разъему крышки с корпусом – резиновым кольцом 18. Уплотнение по шейке диска 5 производится резиновым кольцом 8, а между корпусом и фланцем – резиновым кольцом 17.

Пластины во время процесса всасывания прижимаются к внутренней поверхности статора давлением жидкости, вследствие чего в месте их соприкосновения возникает контактное напряжение. При допустимой величине контактного напряжения (для стали ШХ15, из которой изготавливается статор, контактное напряжение принимается равным 2500 МПа), наибольшая величина давления нагнетания для этих насосов не должна превышать 7,5МПа. Для повышения давления нагнетания принимают различные способы разгрузки пластин.

За один оборот ротора каждая рабочая камера дважды изменяет свой объем от максимального до минимального. Объем жидкости, вытесненный одной камерой за один оборот, равен разнице этих объемов, умноженной на два:

![]() (3.1)

(3.1)

где

![]() - максимальный объем рабочей камеры;

- максимальный объем рабочей камеры;

![]() - минимальный объем

рабочей камеры;

- минимальный объем

рабочей камеры;

![]() - максимальный

радиус статора;

- максимальный

радиус статора;

![]() - минимальный

радиус статора;

- минимальный

радиус статора;

![]() - радиус ротора;

- радиус ротора;

![]() - ширина ротора;

- ширина ротора;

![]() - центральный угол

между пластинами.

- центральный угол

между пластинами.

С учетом числа рабочих камер (число пластин z) рабочий объем насоса будет равен (без учета толщины пластин):

![]() , (3.2)

, (3.2)

Или с учетом того,

что

![]() ,

,

![]() (3.3)

(3.3)

Если учесть ход пластин для подачи жидкости, окончательное выражение для определения рабочего объема будет:

![]() , (3.4)

, (3.4)

где

![]() -толщина пластин.

-толщина пластин.