- •Автоматические тормоза подвижного состава железных дорог оглавление

- •Глава 1. Основы теории торможения 7

- •Глава 2. Схемы пневматического тормозного оборудования подвижного состава 24

- •Глава 3. Приборы питания и хранения сжатого воздуха 123

- •Глава 4. Приборы управления тормозами. 155

- •Глава 5. Приборы торможения и авторежимы 198

- •Глава 6 воздухопровод и его арматура 243

- •Глава 7. Электропневматические тормоза 265

- •Глава 12. Управление тормозами 398

- •Введение

- •Глава 1. Основы теории торможения

- •1.1. Назначение тормозов.

- •1.2. Способы создания замедления движения.

- •1.3. Классификация тормозов.

- •1.4 Образование тормозной силы.

- •1.5. Коэффициент трения тормозных колодок.

- •1.6. Коэффициент сцепления.

- •1.7. Условие безъюзового торможения.

- •1.8. Способы регулирования величины тормозной силы.

- •1.9. Расчет тормозного пути.

- •Расчет тормозного пути Методом птр.

- •Зависимость коэффициентов а и б от типа поезда

- •Глава 2. Схемы пневматического тормозного оборудования подвижного состава

- •2.1. Классификация приборов тормозного оборудования.

- •2.2. Пневматические схемы тормозного оборудования.

- •Глава 3. Приборы питания и хранения сжатого воздуха

- •3.1. Компрессоры. Общие положения и основные показатели работы.

- •3.2. Компрессоры кт-6, кт-7, кт-6 Эл.

- •Техническая характеристика локомотивных компрессорных установок

- •3.3. Компрессоры пк-5,25 и пк-3,5

- •3.4. Компрессоры эк-7б, эк-7в.

- •3.5. Компрессор к-2.

- •3.6. Компрессор мк-135.

- •З.7. Регуляторы давления.

- •3.8. Регулятор давления ак-11б.

- •3.9. Регулятор давления тsр-2в (тsр -11).

- •3.10. Устройство холостого ходя компрессора.

- •3.11. Главные резервуары.

- •Глава 4. Приборы управления тормозами.

- •4.1. Краны машиниста. Назначение и типы кранов.

- •4.2. Поездной кран машиниста усл.№ 395.

- •Действие крана

- •4.3. Электрические контроллеры кранов машиниста усл.№ 395

- •4.4. Поездной кран машиниста усл. № 334э

- •Действие крана машиниста усл.№ 334э (Рис. 4.15 )

- •4.5. Кран вспомогательного локомотивного тормоза усл.№ 254.

- •Действие крана при независимой схеме включения.

- •Работа крана при включении его в качестве повторителя.

- •Регулировка крана.

- •4.6. Кран двойной тяги усл.№ 377

- •4.7. Комбинированный кран усл.№ 114.

- •4.8. Устройство усл.№ 367м блокировки тормозов.

- •4.9. Сигнализатор обрыва тормозной магистрали с датчиком усл.№ 418

- •4.10. Электроблокировочный клапан усл.№ э-104б (кэ-44).

- •4.11. Электроблокировочный клапан кпэ-99.

- •4.12. Сигнализаторы отпуска тормозов.

- •4.13. Автоматические выключатели управления (аву) усл.№ э-119б, усл.№ э-119в.

- •4.14. Автоматические (пневматические) выключатели управления (пву).

- •Глава 5. Приборы торможения и авторежимы

- •5.1. Воздухораспределители.

- •5.2. Воздухораспределитель усл. № 292-00

- •Действие воздухораспределителя

- •5.3. Воздухораспределитель усл.№ 483-000 (483-000 м) Устройство воздухораспределителя.

- •Действие воздухораспределителя

- •Особенности отпуска вр усл.№ 483 м

- •Особенности работы вр усл. Ла 483 на 8-осных вагонах.

- •Включение вр усл.№ 483 на локомотивах

- •5.4. Реле давления (повторитель) усл.№ 304-002

- •5.5. Автоматические регуляторы режимов торможения (авторежимы)

- •Авторежимы усл.№ 605, 606

- •5.6. Тормозные цилиндры

- •5.7. Запасные резервуары

- •Глава 6 воздухопровод и его арматура

- •6.1. Магистрали

- •6.2. Краны

- •6.3. Клапаны

- •6.4. Соединительные рукава

- •6.5. Маслоотделители, пылеловки и фильтры.

- •Глава 7. Электропневматические тормоза

- •7.1. Классификация схем эпт и общий принцип их работы.

- •7.2. Преимущества и недостатки эпт

- •7.3. Структурная схема двухпроводного эпт и назначение тормозных приборов

- •7.4. Электровоздухораспределитель усл.№ 305-000

- •Действие электровоздухораспределителя.

- •7.5. Междувагонные соединения.

- •7.7. Клеммные коробки

- •7.8. Электрическая схема эпт пассажирских поездов с локомотивной тягой.

- •7.9. Эпт электропоездов, оборудованных краном машиниста усл.№ 334э

- •Схемы эпт электропоездов

- •Эпт электропоездов, оборудованных краном машнниста усл.№ 595-000-5

- •Эпт электропоездов с электрическим тормозом.

- •Управление эпт краном машиниста усл.№ 395.

- •Глава 8. Тормозные рычажные передачи

- •8.1. Назначение и требования к рычажным передачам.

- •8.2. Передаточное число и к.П.Д. Рычажной передачи

- •8.3. Типовые схемы и детали рычажных передач.

- •Характеристики рычажных передач основных типов грузовых вагонов

- •Характеристика рычажных передач пассажирских вагонов

- •8.4. Регулирование тормозных рычажных передач.

- •Справочные значения расстояния «а» между упором привода и корпусом авторегулятора на грузовых, рефрижераторных и пассажирских вагонах.

- •Глава 9. Автоматическая локомотивная сигнализация, автостопы и скоростемеры

- •9.1. Структура алсн и общий принцип работы.

- •9.2. Электропневматический клапан автостопа.

- •9.3. Локомотивный скоростемер зсл-2м

- •9.4. Электронный скоростемер кпд-3 (комплекс передачи данных)

- •Глава 10 техническое обслуживание тормозного оборудования

- •10.1. Осмотр и проверка тормозного оборудования при приемке локомотива в депо.

- •10.2 Проверка тормозного оборудования при смене бригад без отцепки локомотива от состава.

- •10.3 Порядок смены кабины управления. Прицепка локомотива к составу и отцепка от состава.

- •Глава 11.Обеспечение поездов тормозами

- •11.1. Тормозные нормативы для грузовых и пассажирских поездов. Порядок следования поездов при недостающем тормозном нажатии.

- •11.2. Порядок размещения и включения автотормозов в поездах.

- •11.3. Виды и порядок опробования тормозов в поездах.

- •Полное опробование тормозов.

- •Время снижения давления на 0.5 кгс/см2 в главных резервуарах при проверке плотности тормозной сети поезда.

- •Минимальное давление в магистрали хвостового вагона грузового поезда.

- •Сокращенное опробование тормозов.

- •Сокращенное опробование тормозов моторвагонных поездов.

- •Проверка автотормозов в грузовых поездах.

- •11.4. Справка (формы ву-45) об обеспечении поезда тормозами и исправном их действии и порядок ее заполнения.

- •11.5. Полное опробование тормозов у группы вагонов, прицепленных к одиночно следующему локомотиву.

- •11.6. Включение тормозов у недействующих локомотивов.

- •11.7. Контрольная проверка тормозов.

- •Глава 12. Управление тормозами

- •12.1. Проверка действия тормозов в пути следования.

- •12.2. Управление автотормозами грузовых поездов обычного формирования, пневматическими и эпт пассажирских поездов и электропоездов.

- •Величина первой ступени снижения давления в тормозной магистрали, кгс/см2

- •Величина завышения давления в уравнительном резервуаре первым положением ручки крана при отпуске тормозов, кгс/см2 .

- •Минимальное время стоянки поезда для отпуска тормозов

- •Время выдержки ручки крана машиниста № 334э в первом положении

- •12.3. Действия локомотивной бригады при нарушении целостности тормозной магистрали поезда.

- •12.4. Управление автотормозами в грузовых поездах повышенного веса и длины.

- •Способы формирования и условия обращения грузовых поездов повышенного веса и длины.

- •12.5. Управление тормозами при вынужденной остановке поезда на перегоне.

- •12.6. Особенности управления тормозами в зимний период. Предупреждение замерзания тормозного оборудования.

- •Меры по предупреждению и устранению замерзания тормозного оборудования.

- •Список литературы

5.7. Запасные резервуары

Запасные резервуары (ЗР) предназначены для хранения запаса сжатого воздуха, необходимого для торможения. ЗР устанавливаются на каждой единице подвижного состава, имеющей воздухораспределитель.

ЗР выпускаются двух типов: Р7 и Р10, рассчитанные соответственно на рабочее давление 7 кгс/см2 и 10 кгс/см2. Параметры запасных резервуаров приведены в таблице 5.3.

На одном из днищ 5 запасного резервуара (Рис.5.16) имеется штуцер 1 для присоединения трубы, а на корпусе - штуцер 2 для установки выпускного клапана или спускной пробки (заглушки) 3.

Объем ЗР выбирается, исходя из размеров и количества ТЦ. Он должен быть таким, чтобы при полном служебном и экстренном торможении обеспечить в ТЦ расчетное давление не ниже 3,8 кгс/см2 при максимальном выходе штока ТЦ 200 мм.

Таким образом, минимальный объем ЗР (Vзр, л), приходящийся на один ТЦ, можно рассчитать по формуле:

![]()

где: Ртц - площадь поршня ТЦ, см .

Объем ЗР для грузового воздухораспределителя усл.№ 483 может приниматься больше вычисленного по формуле (5.1). Для пассажирских воздухораспределителей усл.№ 292 значительное увеличение объема ЗР против расчетного ведет к нарушению их нормальной работы – ухудшается мягкость действия, возрастает давление в ТЦ при ступенчатом, полном служебном и экстренном торможении.

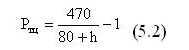

Избыточное давление в ТЦ (Р, кгс/см2) при зарядном давлении в ЗР 5,0 кгс/см2 и выравнивании давлении в ЗР и ТЦ определяется по формуле:

где h - выход штока ТЦ, см.

В приведенных выше формулах не учитывается влияние вредного объема ТЦ, которым можно пренебречь.

При оборудовании вагонов противоюзными устройствами объем ЗР увеличивают приблизительно в два раза. С этой цепью допускается установка на вагоне двух запасных резервуаров.

Запасные резервуары подвижного состава в процессе эксплуатации подвергаются периодическому техническому освидетельствованию (ТО), которое может быть частичным или полным. Частичное ТО проводится не реже 1 раза в 2 года при очередных плановых ремонтах и включает в себя проверку технической документации на резервуар, наружный осмотр и проверку плотности ЗР. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений корпуса резервуара. Запрещается заваривать трещины на цилиндрической части и днищах по целому месту, а также вмятины с повреждением или без повреждения металла; производить подчеканку швов для устранения в них неплотностей и вытекать резервуары с признаками деформации металла и выпучинами на цилиндрической части и днищах. При этом допускается наличие вмятин глубиной не более 5 мм в количестве не более трех вне сварного шва и мелкие прожоги металла глубиной до 0,3 мм на цилиндрической части и до 0,5 мм на днищах. Допускается также заваривать трещины и пористые места в сварных швах (с предварительной вырубкой), а также заменять негодные штуцеры путем вырубки старых и установки новых. Проверка ЗР на плотность выполняется сжатым воздухом под давлением 6.0-6.6 кгс см .

Полное ТО включает в себя часпгчное ТО и демонтаж рез^^вуара для проведения гидравгагческнх испьпаний. Выполняется не реже 1 раза в 4 года, как правило, на кагапальных ремонтах КР-1 и КР-2. Предварительно резервуары продуваются сжатым воздухом давлением 6,0-6,5 кгс/см2, а затем проводятся испытания на прочность гидравлическим давлением 10,5 кгс/см2 в течение 5 мин. При этом не допускается просачивание воды через стенки и швы резервуара. После этого проводятся испытания на герметичность сжатым воздухом давлением 6,5 кгс/см2 в течение 3 мин. в водяной ванне или обмыливанием; при этом образование пузырей не допускается.

По окончании испытаний на корпусе ЗР белой краской наносят сведения о дате и пункте проверки, а результаты испытаний регистрируют в книге учета периодического ремонта автотормозов формы ВУ-68.