ФГБО МГТУ им. А.Н. Косыгина

Курсовая работа на тему:

“Определение экономической эффективности автоматизированной станции САПШ для приготовления шлихты”

Исполнитель:

Лялин А.Р. гр.36т-08

Проверила:

Шошина А.И.

Москва 2011

Содержание

Введение…………………………………………………………………………..3

Расчет норм производительности ткацкого станка и норм обслуживания оператора………………………………………………………………………….6

Расчет показателей использования оборудования и труда…………………...11

Расчет капитальных затрат на автоматизацию………………………………...12

Расчет сравнительной себестоимости единицы продукции………………….15

Расчет и анализ технико-экономических показателей………………………..20

Заключение……………………………………………………………………….24

Введение

Целью расчета является определение экономической эффективности автоматизированной станции САПШ для приготовления шлихты. После автоматизации уменьшится обрывность основных нитей в ткачестве на 2%. Характер изменения технико-экономических показателей (Т.Э.П.) после автоматизации представлен в таблице 1.

Таблица 1. Характер изменения Т.Э.П. после автоматизации

|

Наименование показателей, единица измерения |

Характер изменения |

|

|

Не изменится |

|

|

Увеличится, так как уменьшается обрывность основных нитей

|

|

|

Увеличится, за счет увеличения коэффициента полезного времени |

|

|

4.1. Расчетная норма обслуживания оператора в ткачестве, шт.

4.2. Принятая норма обслуживания |

Увеличится, за счет уменьшения повторяемости обрывности основных нитей Не изменится |

|

|

Увеличится, за счет увеличения нормы производительности оборудования |

|

|

Увеличится, при условии наличии резервов производственной мощности на сопряженных переходах |

|

|

Уменьшится, за счет увеличения производительности оборудования |

|

|

Себестоимость

1000 м

продукции,

в том числе: -

стоимость

сырья (

-

стоимость вспомогательных технологических

материалов

-

стоимость топлива и энергии

технологического оборудования

-

заработная плата производственных

рабочих с отчислениями на социальные

нужды

- расходы на содержание и эксплуатацию

ткацкого оборудования ( - расходы на содержание и эксплуатацию

станции САПШ (

-

накладные расходы (

|

Уменьшится, за счет увеличения производительности оборудования и норм обслуживания оператора

Не изменится

Не изменится

Не изменится

Уменьшится, за счет уменьшения трудоемкости продукции.

Уменьшится, так как уменьшается машиноемкость продукции на ткацком переходе. Увеличится, так как возрастают затраты на содержание станции в течение одного часа . Уменьшатся за счет увеличения объема выпуска продукции. |

|

|

|

|

Все

расчеты ведутся на годовой объем

производства ткани с одной станции САПШ

и 200-т ткацких станков типа СТБ-250. В

проекте принят двухсменный режим работы,

Т=4000ч.

Расчеты ведутся при условии выработки

хлопчатобумажной ткани «Бязь» артикул

С-32БХ-206. Техническая характеристика

оборудования САПШ представлена в таблице

2.

Таблица 2. Техническая характеристика оборудования САПШ

|

Производительность, л/ч |

1200 |

|

Коэффициент автоматизации |

0,9 |

|

Установленная мощность токоприемников, кВт |

11 |

|

Площадь, занимаемая оборудованием (с учетом вспомогательных установок и пульта), м² |

12,5 |

|

Производительность на 1 м² площади, л/ч |

96 |

|

Масса, кг |

5900 |

|

Шлихтующие препараты |

Крахмалопродукты, синтетические препараты |

Техническая характеристика ткацкого станка СТБ-250 представлена в таблице 3.

Таблица 3. Техническая характеристика станка СТБ-250

|

Элементы характеристики |

Единицы измерения |

Данные |

|

Частота вращения главного вала

|

об/мин |

230 |

|

Заправочная ширина по бедру

|

см |

250 |

|

Линейная плотность по утку

|

текс |

220÷20 |

|

Диапазон плотностей по утку

|

нитей/см |

3,6÷180 |

|

Число реек основонаблюдателя

|

штук |

4 |

|

Вид кромки

|

- |

Закладная |

|

Габаритные размеры: - ширина - глубина |

мм мм |

4400 1983 |

1.Расчет норм производительности ткацкого станка и норм обслуживания оператора

Теоретическая

производительность ткацкого станка

(А),

м/час

,

,

где

- теоретическая производительность,

м/час;

- теоретическая производительность,

м/час;

-

частота вращения главного вала,

об/мин;

-

частота вращения главного вала,

об/мин;

-

количество полотен, (

-

количество полотен, (

;

;

-

плотность ткани по утку, нит/дм.(принимаем

236нит/дм)

-

плотность ткани по утку, нит/дм.(принимаем

236нит/дм)

(м/час)

Машинное

время наработки 1м.

ткани

(м/час)

Машинное

время наработки 1м.

ткани

,

с

рассчитывается по формуле,

,

с

рассчитывается по формуле,

Коэффициент

полезного времени

,

,

,

где

,

где

- коэффициент, показывающий долю машинного

времени от оперативного и характеризует

степень совершенства оборудования с

точки зрения непрерывности производственного

процесса;

- коэффициент, показывающий долю машинного

времени от оперативного и характеризует

степень совершенства оборудования с

точки зрения непрерывности производственного

процесса;

– коэффициент, показывающий какую часть

рабочего времени составляет время для

осуществления непосредственного

технологического процесса, т.е. какую

часть времени оборудование используется

по прямому назначению.

– коэффициент, показывающий какую часть

рабочего времени составляет время для

осуществления непосредственного

технологического процесса, т.е. какую

часть времени оборудование используется

по прямому назначению.  ,

где

,

где

- вспомогательное неперекрываемое

технологическое время на 1 м.

ткани, с. Для

расчета неперекрываемого вспомогательного

времени воспользуемся таблицей 4.

- вспомогательное неперекрываемое

технологическое время на 1 м.

ткани, с. Для

расчета неперекрываемого вспомогательного

времени воспользуемся таблицей 4.

Таблица 4. Неперекрываемое вспомогательное время (базовый вариант)

|

Наименование рабочих приемов |

Норматив времени, с в работе/ в загрузке ткачихи |

Число случаев на 1 м. ткани |

Перерывов

в работе,

|

Занятость

ткача,

|

|

1 |

2 |

3 |

4 |

5 |

|

Смена бобин с уточной пряжей |

13/12 |

0,126 |

13*0,126=1,64 |

12*0,126=1,512 |

|

Ликвидация обрыва нити: - основы - утка |

35/36 20/22 |

0,15 0,63 |

5,25 12,6 |

5,4 13,9 |

|

Раскладка запасных бобин с уточной пряжей по станкам |

2 |

0,126 |

- |

0,252 |

|

Съем наработанной ткани |

125/160 |

0,9/20,7 |

|

|

|

Пуск станка при самоостанове по техническим причинам |

8/10 |

0,09 |

0,72 |

0,9 |

|

Поправка основы |

5/7 |

- |

5 |

7 |

|

Осмотр и чистка ткани |

7 |

- |

- |

7 |

|

Заправка и обработка основы |

7050/7422 |

0,9/1113,3 |

|

|

|

Итого на одно полотно |

- |

- |

36,3 |

48,864 |

Неперекрываемое вспомогательное время при уменьшении обрывности основных нитей на 2% представлено в таблице 5.

Таблица 5. Неперекрываемое вспомогательное время (новый вариант)

|

Наименование

рабочих приемов |

Норматив времени, с в работе/ в загрузке ткачихи |

Число случаев на 1 м. ткани |

Перерывов

в работе,

|

Занятость

ткача,

|

|

1 |

2 |

3 |

4 |

5 |

|

Смена бобин с уточной пряжей |

13/12 |

0,126 |

1,64 |

1,512 |

|

Ликвидация обрыва нити: - основы - утка |

35/36 20/22 |

0,14 0,63 |

5,145 12,6 |

5,292 13,9 |

|

Раскладка запасных бобин с уточной пряжей по станкам |

2 |

0,126 |

- |

0,252 |

|

Съем наработанной ткани |

125/160 |

0,9/20,7 |

|

|

|

Пуск станка при самоостанове по техническим причинам |

8/10 |

0,09 |

0,72 |

0,9 |

|

Поправка основы |

5/7 |

- |

5 |

7 |

|

Осмотр и чистка ткани |

7 |

- |

- |

7 |

|

Заправка и обработка основы |

7050/7422 |

0,9/1113,3 |

|

|

|

Итого на одно полотно |

- |

- |

36,195 |

48,756 |

Длительность

перерывов из-за совпадения остановок

с

рассчитывается по формуле

с

рассчитывается по формуле  ,

где 5%

- время от основного машинного времени,

,

где 5%

- время от основного машинного времени,

(с).

(с).

|

До

автоматизации |

После автоматизации |

|

|

|

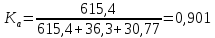

Коэффициент

рассчитывается по формуле,

рассчитывается по формуле,  ,

где

,

где

- продолжительность рабочей смены,

- продолжительность рабочей смены,

мин;

мин;

- время обслуживания рабочего места,

мин;

- время обслуживания рабочего места,

мин;

- время на личные надобности,

- время на личные надобности, мин.

мин.

Таблица

6. Время обслуживания рабочего места,

.

.

|

Наименование рабочих приемов |

Общее время на станок за смену, м. |

|

Чистка станка по графику |

4* |

|

Обмахивание или обвивка станка |

5* |

|

Смазывание станка |

2,5* |

|

Текущий ремонт и профилактический осмотр станка |

20 |

|

Прочие мелкие работы |

2* |

|

Итого

в

том числе

|

33,5 13,5 |

-

время обслуживания рабочего места,

входящего в загруженность оператора.

-

время обслуживания рабочего места,

входящего в загруженность оператора.

.

Подставив в формулу

.

Подставив в формулу

получим,

получим,

|

До автоматизации |

После автоматизации |

|

|

|

Норма

производительности ( ,

м/час

,

м/час

|

До автоматизации |

После автоматизации |

|

|

|

Норма

обслуживания оператора ткацкого

оборудования (

),

шт.

),

шт.  ,

где

,

где

– продолжительность рабочей смены,

– продолжительность рабочей смены,

мин;

мин;  – коэффициент загруженности выполнением

рабочих приемов,

– коэффициент загруженности выполнением

рабочих приемов,

=0,85;

=0,85;

-

время

загруженности оператора выполнением

рабочих приемов, мин.

-

время

загруженности оператора выполнением

рабочих приемов, мин.  , где

, где

-

занятость ткача, мин;

-

занятость ткача, мин;

- время обслуживания рабочего места,

входящего в загруженность оператора.

- время обслуживания рабочего места,

входящего в загруженность оператора.

|

До автоматизации |

После автоматизации |

|

|

|

|

До автоматизации |

После автоматизации |

|

Принимаем обслуживание 9 машин |

Принимаем обслуживание 9 машин |

.

.

.

. )

)

)

) )

)

,

,

(м/час)

(м/час) (м/час)

(м/час)