- •1.Общие сведения об углеродистых сталях и диаграмма состояния Fe - Fe3c

- •2.Сплавы на основе железа и их классификация

- •3. Общие принципы маркировки легированных сталей.

- •4.Конструкционные стали

- •4.1 Углеродистые стали обыкновенного качества

- •4.2 Углеродистые качественные стали

- •4.3 Углеродистые инструментальные стали

- •4.3.1 Быстрорежущие стали

- •5.2.1 Конструкция и работа мартеновской печи

- •6.Влияние углерода

- •7.Водород в стали

- •7.1 Растворимость, диффузия и способность к проникновению водорода в сплавах железа и в стали

- •7.2 Влияние поглощения водорода на механические свойства.

- •7.2 Водород как легирующий элемент

- •7.4 Водород как причина некоторых пороков стали

- •7.5 Влияние водорода при выплавке и обработке стали

- •8. Азот в стали

- •8.1 Общие сведения

- •8.2 Система железо - азот

- •8.4 Влияние азота на свойства стали

- •8.5 Азот как легирующий элемент

- •8.6 Повышение поверхностной твердости путем азотирования

- •8.7 Азотируемые стали в технике

- •8.8 Свойства азотированного слоя

- •8.9 Применение азотирования

- •8.10 Цианирование

- •8.11 Влияние азота при выплавке и обработке стали

- •9. Кислород в стали

- •9.1 Система железо — кислород

- •9.2 Влияние кислорода на свойства стали

- •10. Влияние постоянных примесей на свойства сталей

- •11.3 Борирование сталей

7.2 Водород как легирующий элемент

Из

проведенных до сих исследований вытекает,

что водород практически не влияет на

время до начала изотермического

превращения, зато конец превращения

сдвигается в сторону более длительных

выдержек. При этом во время превращения,

как и при непрерывном охлаждении,

наблюдается сильное выделение водорода.

Температура

![]() не изменяется, температура

не изменяется, температура

![]() понижается.

Было показано, что вследствие насыщения

водородом инструментальной стали ее

прокаливаемость и способность к закалке

повышаются. В микроструктуре легированных

сталей, подвергшихся насыщению водородом

при 1200° С и закаленных в воде, обнаруживаются

длинные полоски остаточного аустенита,

которые вызваны сегрегацией водорода.

Этот факт можно было бы объяснить

способностью водорода стабилизировать

аустенит. В таком случае следовало бы

ожидать, что вылеживание стали при

комнатной температуре приведет к

удалению водорода из пересыщенного

им остаточного аустенита, вследствие

чего изотермическим путем образуется

мартенсит. При этом еще неясно, в каком

случае водород играет существенную

роль - при незначительном содержании

в стали или только при введении его

преднамеренно в больших количествах.

Очевидно, однако, водород действует и

как легирующий элемент:

понижается.

Было показано, что вследствие насыщения

водородом инструментальной стали ее

прокаливаемость и способность к закалке

повышаются. В микроструктуре легированных

сталей, подвергшихся насыщению водородом

при 1200° С и закаленных в воде, обнаруживаются

длинные полоски остаточного аустенита,

которые вызваны сегрегацией водорода.

Этот факт можно было бы объяснить

способностью водорода стабилизировать

аустенит. В таком случае следовало бы

ожидать, что вылеживание стали при

комнатной температуре приведет к

удалению водорода из пересыщенного

им остаточного аустенита, вследствие

чего изотермическим путем образуется

мартенсит. При этом еще неясно, в каком

случае водород играет существенную

роль - при незначительном содержании

в стали или только при введении его

преднамеренно в больших количествах.

Очевидно, однако, водород действует и

как легирующий элемент:

1.Повышает прокаливаемость стали

2.Стабилизирует аустенит.

При цементации сталей, склонных к образованию аномальной структуры, водород способствует нормальному распределению цементита. Этим объясняется то, что некоторые стали при цементации в древесном угле с карбонатом бария имеют аномальную структуру, а при цементации в светильном газе, содержащем водород, нормальную. В соответствии с этим находится то обстоятельство, что водород затрудняет распад вторичного цементита в чугуне и благоприятствует образованию в нем перлитной структуры, а также вызывает отбеливание чугуна и даже общее затвердевание в виде белого. Таким образом, содержание водорода в стали имеет особое значение. Водород влияет также на восприимчивость к закалочным трещинам и на характер действия включений, которые способны связывать водород.

7.4 Водород как причина некоторых пороков стали

Ч асто

наблюдается, что на листах, имеющих

после прокатки гладкую поверхность

немедленно после травления или при

последующем подогреве, например

для оцинкования или эмалирования,

появляются вздутия - лист становится

асто

наблюдается, что на листах, имеющих

после прокатки гладкую поверхность

немедленно после травления или при

последующем подогреве, например

для оцинкования или эмалирования,

появляются вздутия - лист становится

|

Рис. 18. Травильные пузыри в стальном листе

|

пузыристым (рис. 18).

Под пузырями после их вскрытия большей частью обнаруживает блестящая поверхность.

Вздутия возникают преимущественно в местах плохой заварки ликвационных зон возле газовых пузырей, где имеются раковины или включения. Но Барденгейеру и Тангейзеру, вошедший при травлении в железо атомарный водород собирается под давлением в молекулярном виде в рыхлотах (шлаки, микрораковины и т. п.) или в местах, из которых не может выйти наружу. Часто пузыри образуются лишь при подогреве, особенно при больших сечениях деталей, когда давление вследствие расширения газа повышается, а прочность материала уменьшается.

Образование флокенов

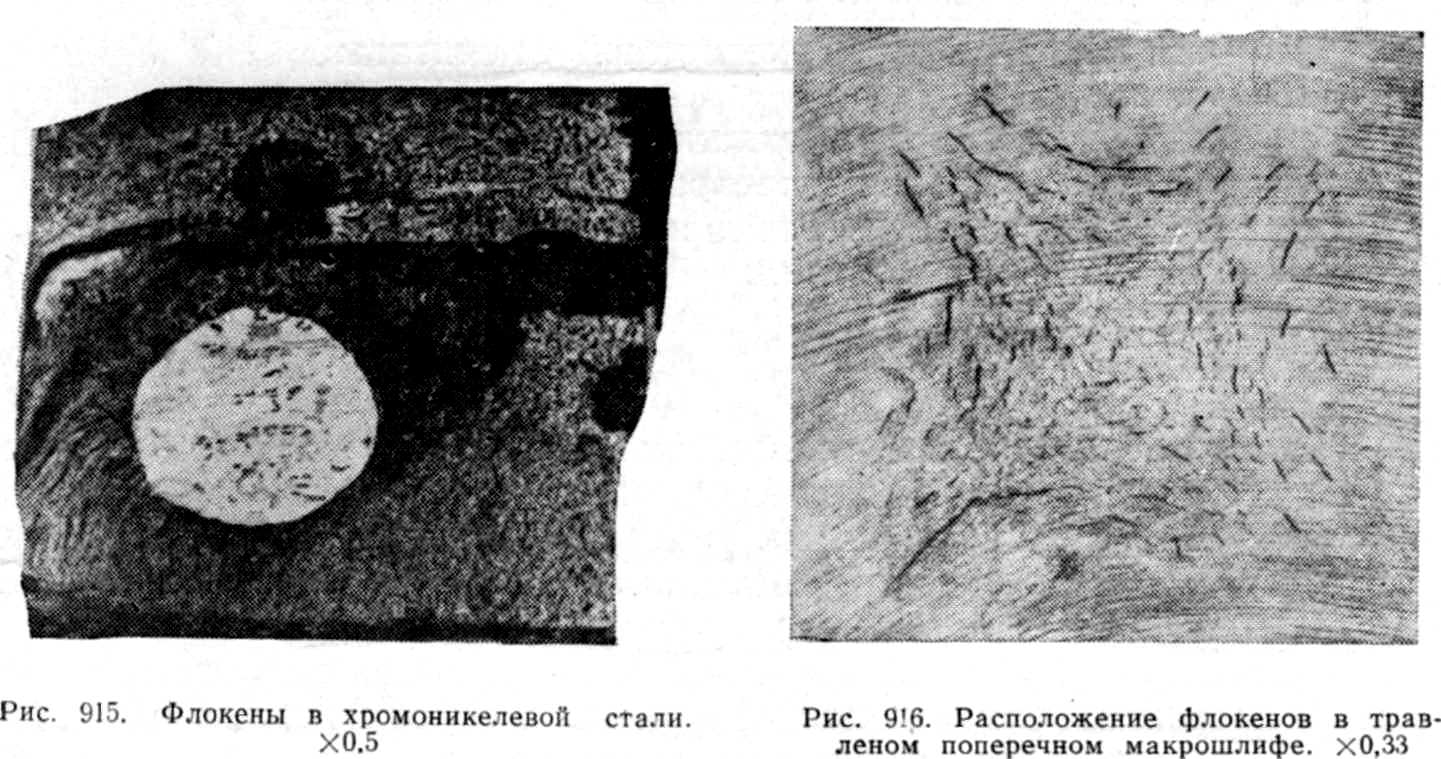

Снижение растворимости водорода в твердой стали при понижении температуры вызывает появление других пороков, так называемых флокенов. Образование флокенов стоит в определенной связи с рассмотренной выше водородной хрупкостью.

Флокены представляют собой трещинки, которые образуются при охлаждении, прежде всего после горячей механической обработки, но

Х0,5 Х0,33

|

Рис. 19. Флокены в хромоникелевой стали.

|

Рис. 20. Расположение флокенов в травленом поперечном макрошлифе.

|

иногда они могут встретиться и в отливках. На рис. 19 показаны типичные флокены в изломе, а на рис. 20 - на макрошлифе хромоникелевой стали. Название “флокены” возникло вследствие их большей частью матово-блестящего металлического вида, которым они отличаются от остальной поверхности излома стали.

Флокены встречаются большей частью внутри стальных заготовок, имеющих литейные засоры или ликвационные скопления, и в тех случаях, когда затруднена диффузия водорода из слитка наружу. Во многих случаях расположение флокенов связано с напряжениями, возникающими при охлаждении/

Причинами образования флокенов следует считать:

Напряжения:

-

напряжения вследствие охлаждения;

-

напряжения вследствие превращения;

-

напряжения вследствие деформирования. Металлургические явления:

-

сегрегация;

-

шлаки;

-

газы.

Напряжения вследствие охлаждения. Маурер расчетным путем показал большую величину подобных напряжений и именно их считал существенной причиной флокенов. Если флокеночувствительную сталь после ковки или прокатки охлаждать на воздухе, то флокены возникнут; при охлаждении ее в золе или в печи она не будет иметь флокенов.

Напряжения вследствие превращения. Барденгойер считал, что в местах сегрегационных скоплений при быстром охлаждении образуется мартенсит при более низких температурах, и флокены возникают вследствие большой разницы в удельном объеме мартенситных ликвационных полос и окружающей сорбитной структуры.

Напряжения вследствие деформации. Эйлендер и Кисслер обнаружили, что флокеночувствительная сталь, не имевшая флокенов после горячей обработки давлением и медленного охлаждения, оказалась без флокенов и при последующем нагреве до температуры, соответствующей концу прокатки, и охлаждения на воздухе. Отсюда они сделали вывод, что только одни напряжения от охлаждения, так же как и напряжения от превращения, не могут быть главными причинами образования флокенов и что остаточные напряжения от деформации при прокатке или ковке складываются с напряжениями от охлаждения и превращений и только совместно с ними приводят к образованию флокенов.

Сегрегация и шлаки. Тот факт, что однажды медленно охлажденные образцы стали, не имевшие флокенов, после новых нагревов и охлаждений также не обнаруживают их, означает, что шлаки и ликвационные скопления не могут быть первичными причинами флокенообразования. Эти пороки должны способствовать образованию флокенов, возникающих из-за напряжений при многократном нагревании и охлаждении.

Газы. Уайтли считает, что в плохо раскисленной стали при высоких температурах вследствие реакции между углеродом и кислородом выделяется под большим давлением окись углерода, что и вызывает образование флокенов.

Вообще специальные исследования показали, что ни одна из приведенных выше причин сама по себе недостаточна для объяснения флокенообразования, хотя все они могут способствовать появлению флокенов, можно лишь только отметить, что процесс образования флокенов можно представить следующим образом:

Растворенный в стали водород при затвердевании слитка остается в твердом растворе, сильно пересыщая его. В процессе охлаждения после горячей обработки водород выделяется (т.к. уменьшается его растворимость), развивая в пустотах металла соответствующее давление. Если охлаждение ведется медленно и слитки не слишком велики, то имеются условия для удаления водорода без каких-либо повреждений слитка. При быстром же охлаждении диффузия не успевает пройти по всему сечению, и во внутренних слоях слитка давление водорода повышается и может быть причиной образования флокенов в интервале 200—100°С и, кроме того, развития водородной хрупкости.