- •Государственное образовательное учреждение

- •Методические указания

- •Содержание

- •Введение

- •1 Исходные данные для расчета закрытых зубчатых прямозубых и косозубых эвольвентных цилиндрических передач

- •1.2 Материалы для изготовления колес

- •2 Проектный расчет зубчатых передач

- •2.1 Проектный расчет передачи

- •2.2 Выбор коэффициента ширины зубчатого колеса и коэффициента неравномерности распределения нагрузки

- •2.3 Выбор материалов для зубчатых колес и определение допускаемых напряжений

- •2.4 Расчет параметров и размеров зубчатых передач

- •4.9. Торцовая степень перекрытия

- •2.5 Окружная скорость и степень точности

- •3 Проверочные расчеты зубчатой передачи

- •3.1 Определение коэффициента нагрузки

- •3.2 Проверка зубчатой передачи по контактным напряжениям

- •3.3. Проверка по усталостным напряжениям изгиба

- •Для улучшенных сталей

- •3.4 Проверка контактной и изгибной статической прочности

- •Рекомендуемая литература

2.3 Выбор материалов для зубчатых колес и определение допускаемых напряжений

Материалы, применяемые для зубчатых колес, рассмотрены в разделе 1.2. Их характеристики приведены в таблице 2.2.

Таблица 2.2 - Характеристики материалов для зубчатых колес

|

Марка стали |

Термообра- ботка |

Размер сечения, мм, не более |

Твердость поверхности HB или HRC |

Предел прочности b,МПа |

Предел текучести Т, МПа |

|

40 |

Улучшение |

60 |

HB192...228 |

700 |

400 |

|

45 |

Нормализация Улучшение |

80 100 |

HB170...217 HB192...217 |

600 750 |

340 450 |

|

50 |

Нормализация Улучшение |

80 80 |

HB179...228 HB228...255 |

640 700...800 |

350 530 |

|

40Х |

Улучшение Улучшение Улучшение |

100 100...300 300...500 |

HB230...280 HB163...269 HB163...269 |

850 750 700 |

650 500 450 |

|

40ХН |

Улучшение Улучшение Закалка |

100 100...300 40 |

HB230...300 HB241 HRC 48...54 |

850 800 1600 |

600 580 1400 |

|

20Х |

Цементация |

60 |

HRC 56...63 |

650 |

400 |

|

12ХН3А |

Цементация |

60 |

HRC 56...63 |

900 |

700 |

|

38ХМЮА |

Азотирование |

|

HRC 57...67 |

1050 |

900 |

|

Примечание. Под размером сечения подразумевается радиус заготовки вал-шестерни или толщина обода колеса. |

|||||

Для удобства рассмотрения в дальнейшем излагаемые материалы будут размещаться параллельно: для прямозубой передачи в левой колонке, для косозубой в правой колонке.

При выборе твердости и термообработки зубчатых колес следует придерживаться следующих рекомендаций.

|

Для прямозубой передачи можно принять как для шестерни, так и для колеса термообработку - улучшение с разностью твердости 10...20 единиц для обеспечения прирабатываемости. Для уменьшения габаритов редуктора твердость шестерни и колеса на начальном этапе расчета принять НВ280 и НВ260, соответственно. |

Для косозубой передачи можно принять для колеса улучшение до твердости HB<350 ед. Для шестерни можно принять объемную закалку до твердости HRC45, для колеса НВ 260ед с целью использования головочного эффекта для получения более высокой нагрузочной способности. Для соосных редукторов материал для косозубой передачи выбрать как у прямозубой

|

В соответствии с выбранным материалом и поверхностной твердостью главным расчетным критерием работоспособности является контактная прочность. Цель расчета по допускаемым усталостным контактным напряжениям - предотвратить усталостное выкрашивание рабочих поверхностей зубьев зубчатых колес в течение заданного срока службы t.

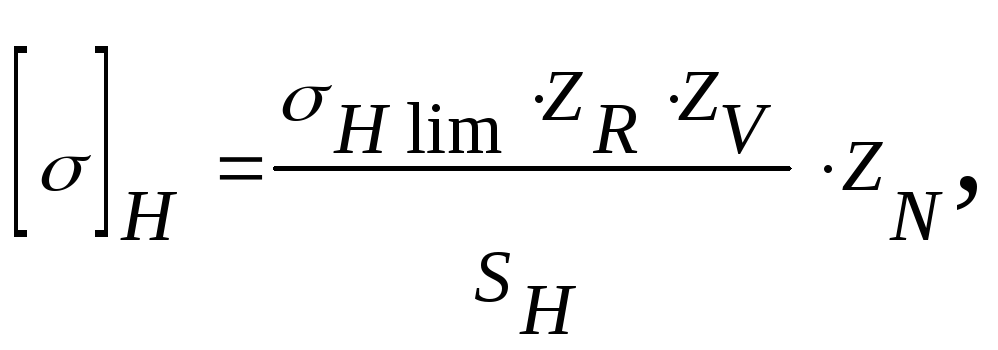

Допускаемые усталостные контактные напряжения определяются по формуле

(2.3)

(2.3)

где

![]() – предел контактной выносливости

активных поверхностей зубьев,

соответствующий базовому числу циклов

NH

lim перемены

напряжений (табл. 2.3);

– предел контактной выносливости

активных поверхностей зубьев,

соответствующий базовому числу циклов

NH

lim перемены

напряжений (табл. 2.3);

ZR – коэффициент, учитывающий шероховатость поверхности;

ZV – коэффициент, учитывающий окружную скорость;

SH – коэффициент запаса прочности;

ZN – коэффициент долговечности.

Таблица 2.3 – К определению предела контактной выносливости

|

Термическая или химико-терми- ческая обработка |

Твердость поверхностей |

Группа материалов |

Hlim, Мпа |

|

Улучшение, нормализация |

HB350 |

Углеродистые

и легированные

стали |

2(HB)+70 |

|

Объемная закалка |

HRC=38...50 |

17(HRC)+100 |

|

|

Поверхностная закалка |

HRC=40...56 |

17(HRC)+200 |

|

|

Цементация, нитроцементация и закалка |

HRC=56...65 |

Легированные стали |

23(HRC) |

|

Азотирование

|

HV=550...750 |

1050 |

|

|

Без термической обработки |

|

Чугун |

2(HB) |

Значения коэффициентов ZR , ZV и SН приведены в таблице 2.4

Таблица 2.4 – К определению коэффициентов ZR , ZV и SН

|

Коэф- фици- ент |

Наименование коэффициента |

Значение коэффициента |

|

ZR |

Коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев |

Шлифование Ra=1,25...0,63 мкм. ZR=1. Зубофрезерование, шлифивание Ra=2,5...1,25 мкм. ZR=0,95. Зубофрезерование Ra=10...2,5 мкм. ZR=0,9. |

|

ZV |

Коэффициент, учитывающий влияние окружной скорости |

При HB350 Vм/с до5 до10 до20 ZV 1,00 1,07 1,15 При HB>350 Vм/с до5 до10 до20 ZV 1,00 1,04 1,07 |

|

SH |

Коэффициент запаса прочности |

Нормализация, улучшение, объемная закалка SH=1,2. Поверхностное упрочнение SH=1,3. |

Предварительно принимается коэффициент ZV =1. В процессе расчета определяется окружная скорость в зацеплении, по которой можно уточнить ZV и при необходимости скорректировать [σ ]Н.

Коэффициент долговечности

![]() (2.4)

(2.4)

где m –показатель степени кривой усталости, равный 6.

NH lim – базовое число циклов кривой контактной выносливости в зависимости от твердости рабочих поверхностей зубьев подсчитывается по формуле

NH lim = (НВ)3 ≤ 12 · 107 . (2.5 )

Для перевода единиц твердости HRС в единицы НВ использовать таблицу 2.5.

Таблица2.5 – Перевод твердости HRС в единицы НВ

|

HRС |

35 |

40 |

45 |

50 |

55 |

60 |

|

НВ |

330 |

375 |

430 |

485 |

540 |

600 |

Nк – фактическое число циклов нагружения зубчатого колеса определяется по формуле

Nк 1(2) = 60 n1(2) t , (2.6)

где n – число оборотов того зубчатого колеса, для которого определяется Nк.

Если нагрузка переменная, то вместо фактического числа циклов нагружения в формуле (2. ) подставляется эквивалентное число циклов NНЕ.

При наличии графика (гистограммы) нагружения

NНЕ1(2) = 60 n1(2 ) t еН , (2.7)

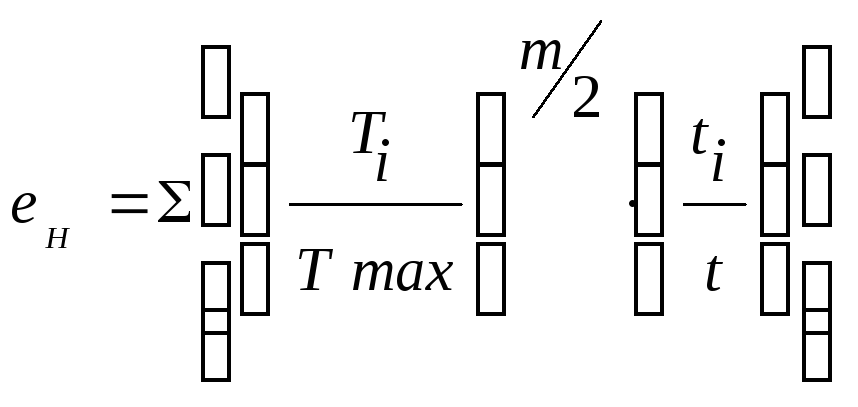

где еН - коэффициент эквивалентности, который определяется по гистограмме нагружения

, (2.8)

, (2.8)

где Tmax - наибольший из длительно действующих моментов. В нашем случае это будет момент T, действующий 1 часть общего времени работы t; тогда 1=1.

Ti - каждая последующая ступень нагрузки, действующая в течении времени ti=it. Первая ступень гистограммы, равная по нагрузке Tпик=пикT, при подсчёте числа циклов не учитывается. Эта нагрузка при малом числе циклов оказывает упрочняющее действие на поверхность. Ее используют при проверке статической прочности.

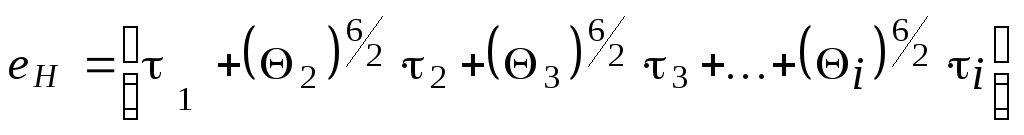

Таким образом,

.

(2.9)

.

(2.9)

Коэффициент эквивалентности показывает, что момент T, действующий в течение eHt времени, оказывает такое же усталостное воздействие как и реальная нагрузка, соответствующая гистограмме нагружения в течение времени t.

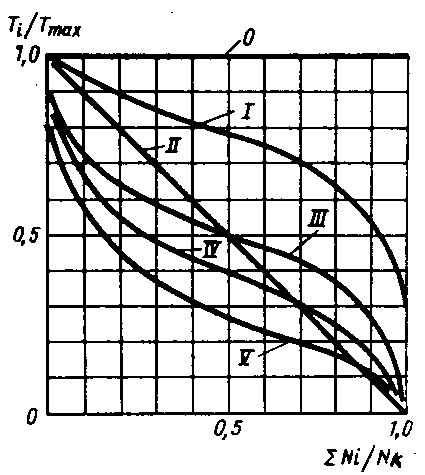

Исследованиями установлено, что большинство режимов нагружения современных машин сводятся приближенно к шести типовым режимам (ГОСТ 21354 – 87), рисунок 2.3.

Рисунок 2.3 - Типовые режимы нагружения

На рисунке 2.3: Ti – текущее значение момента нагрузки; Tмах – максимальный из моментов, которые учитывают при расчете на усталость; ΣN i – число циклов нагружения при работе с моментами, равными и большими Ti; Nк – суммарное число циклов нагружения за расчетный срок службы передачи. Типовые режимы нагружения обозначены: 0 – постоянный; I – тяжелый; II – средний равновероятный; I I I – средний нормальный; IV – легкий; V – особо легкий.

Эквивалентное число циклов

NНЕ1(2) = μн Nк1(2) , (2.10)

где μн – начальный момент соответствующего распределения (таблица 2.6).

Таблица 2.6 - Начальные моменты

|

Режим работы |

Расчет на контактную усталость |

Расчет на изгибную усталость |

|||||||

|

термооб-работка |

т/2 |

μн |

термо- обработка |

т |

μF· |

термо- обработка |

т |

μF· |

|

|

0 I II I I I IV V |

Любая |

3 |

1,0 0,5 0,25 0,18 0,125 0,063 |

Улучшение, нормализа-ция, азотирова- ние |

6 |

1,0 0,30 0,143 0,065 0,038 0,013 |

Закалка объемная, поверхност-ная, цементация |

9 |

1,0 0,20 0,10 0,036 0,016 0,004 |

Расчетные допускаемые контактные напряжения для передачи

|

Для расчета прямозубых передач в качестве расчетного выбирается наименьшее из двух |

Для расчета косозубых передач в качестве расчетного для реализации головочного эффекта принимается |

|

|

|

|

|

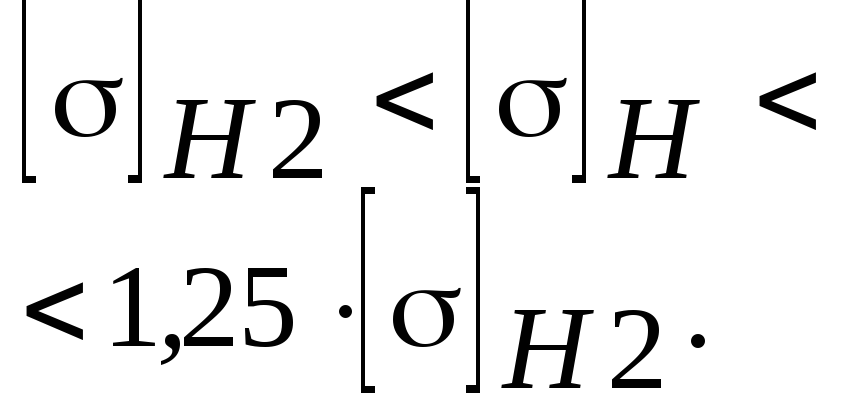

Кроме того, должно соблюдаться соотношение

|

Для соосных редукторов материалы и термообработка зубчатых колес косозубой быстроходной передачи принимаются такие же, как и для тихоходной прямозубой пары в связи с ее меньшей загруженностью.

Установив значения U, Ka , T2 , KHβ , ψва и [σ ]Н их подставляют в формулу 2.1 и определяют межосевое расстояние проектируемой зубчатой передачи.

(2.12)

(2.12)