- •1. Склады, их определение и виды: основные функции и задачи складов в логистических системах.

- •2. Логистический процесс на складе.

- •3. Грузовая единица – элемент логистики

- •4. Требования к складским процессам.

- •5. Система складирования как основа рентабельности работы склада: основные критерии оценки рентабельности системы складирования.

- •6. Развитие и размещение складов

- •7. Принятие решений в складской логистике

- •8. Проблемы эффективного функционирования склада

- •Заключение

- •Список литературы

4. Требования к складским процессам.

Правильно организованный технологический процесс работы склада предприятия оптовой торговли должен обеспечивать:

-

четкое и своевременное проведение количественной и качественной приемки товаров;

-

эффективное использование средств механизации погрузочно-разгрузочных и транспортно-складских работ;

-

рациональное складирование товаров, обеспечивающее максимальное использование складских объемов и площадей, а также сохранность товаров и других материальных ценностей;

-

выполнение требований по рациональной организации работы зала товарных образцов, складских операций по отборке товаров с мест хранения, комплектованию и подготовке их к отпуску;

-

четкую работу экспедиции и организацию централизованной доставки товаров покупателям;

-

последовательное и ритмичное выполнение складских операций, способствующее планомерной загрузке работников склада, и создание благоприятных условий труда.

При разработке планировок складских помещений необходимо соблюдать следующие основные требования:

-

максимально использовать складские площади и объемы;

-

обеспечивать соответствие ширины проходов между технологическим оборудованием техническим характеристикам используемых механизмов;

-

иметь центральные проходы, обеспечивающие свободный поворот в них напольных подъемно-транспортных средств и встречное их движение;

-

располагать участки приемки с той стороны склада. откуда происходит основное поступление товаров а участки комплектования - с той стороны склада, откуда производится основной отпуск товаров;

-

движение грузопотоков должно быть организовано с таким расчетом, чтобы встречные перевозки были сведены к минимуму;

-

учитывать соблюдение правил охраны труда техники безопасности и противопожарной безопасности.

5. Система складирования как основа рентабельности работы склада: основные критерии оценки рентабельности системы складирования.

Система складирования (СС) предполагает оптимальное размещение груза на складе и рациональное управление им. При разработке системы складирования необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и исходящими из него) и внутренними (складскими) потоками объекта и связанные с ними факторы (параметры склада, технические средства, особенности груза и т.д.).

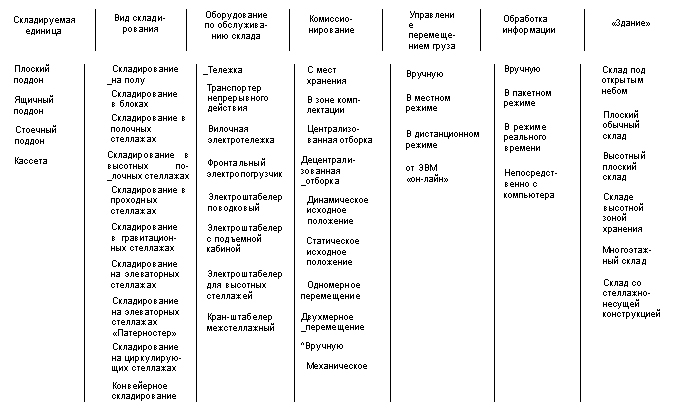

Разработка СС основывается на выборе рациональной системы из всех технически возможных систем для решения поставленной задачи методом количественной и качественной оценки. Этот процесс выбора и оптимизации предполагает выявление связанных между собой факторов, систематизированных в несколько основных подсистем. Итак, система складирования включает следующие складские подсистемы:

-

складируемая грузовая единица,

-

вид складирования,

-

оборудование по обслуживанию склада,

-

система комплектации,

-

управление перемещением груза,

-

обработка информации,

-

«здание» (конструктивные особенности зданий и сооружений).

Каждая подсистема включает в себя целый ряд возможных элементов (рис. 2).

Рис. 2. Схема систем складирования

При этом число элементов, составляющих основные подсистемы, может быть достаточно значительным, а сочетание их в различные комбинации еще более увеличивает многовариантность системы. Это означает, что альтернативный выбор всех конкурентоспособных вариантов должен осуществляться в определенной последовательности с учетом технико-экономической оценки каждого из них.

Выбор рациональной системы складирования должен осуществляться в следующем порядке:

-

определяется место склада в логистической цепи и его функции;

-

определяется общая направленность технической оснащенности складской системы (механизированная, автоматизированная, автоматическая);

-

определяется задача, которой подчинена разработка системы складирования;

-

выбираются элементы каждой складской подсистемы;

-

создаются комбинации выбранных элементов всех подсистем;

-

осуществляется предварительный выбор конкурентоспособных вариантов из всех технически возможных;

-

проводится технико-экономическая оценка каждого конкурентоспоосбного варианта;

-

осуществляется альтернативный выбор рационального варианта.

Выбор элементов складских подсистем ведется с помощью схем и диаграмм или разработанных программ на ЭВМ. Это обеспечивает методический подход с учетом всех возможных вариантов.

К основным критериям оценки рентабельности системы складирования относят:

показатели объема работы склада — складской грузооборот (количество отпущенной продукции в течение определенного периода времени), грузопоток (количество грузов, проходящих через производственный участок склада в единицу времени); грузопереработка (количество перегрузок и перевалок по ходу перемещения груза в объеме грузопотока); коэффициент оборачиваемости (отношение годового или квартального оборота товаров к их среднему остатку на складе за тот же период времени);

показатели эффективности использования складских площадей и объемов — использование площади складских помещений (отношение полезной площади, занятой под складирование, к общей площади склада); средняя нагрузка, приходящаяся на 1 м2 складской площади (отношение объема хранимого на складе груза в тоннах к общей площади склада); коэффициент использования объема склада (отношение полезного объема, занятого под складирование, к общему объему склада); грузонапряженность (произведение показателя использования площади складских помещений и коэффициента оборачиваемости груза);

показатели использования подъемно-транспортного оборудования — коэффициент использования по грузоподъемности (отношение веса поднимаемого и перемещаемого груза к номинальной грузоподъемности механизма); коэффициент использования по времени (отношение времени нахождения механизма в работе к общему времени работы склада); фактическое время простоя подвижного состава под грузовыми операциями (отношение количеств груза в одной подаче, подлежащего переработке, погрузке или выгрузке, к часовой производительности механизма).