- •270101 – Механическое оборудование и технологические комплексы предприятий строительных материалов, изделий и конструкций

- •Определение твердости по Бринеллю

- •Практика определения твердости по Бринеллю

- •Определение твердости по Роквеллу

- •Практика определения твердости по Роквеллу

- •Порядок выполнения работы

- •Контрольные вопросы.

- •Лабораторная работа №2 Влияние холодной пластической деформации на структуру и свойства стали

- •Пластическая деформация и рекристаллизация

- •Порядок выполнения работы

- •Лабораторная работа №3 Диаграммы состояния железо-углеродистых сплавов Компоненты и фазы в системе железо – углерод

- •Диаграммы состояния железо-углеродистых сплавов

- •Кристаллизация сплавов Fe-Fe3c

- •Вопросы для повторения раздела

- •Лабораторная работа №4 Изучение структуры и свойств углеродистых сталей в равновесном состоянии

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа №5 Изучение структуры и свойств чугунов

- •Белые чугуны

- •Серые чугуны

- •Ковкие чугуны

- •Высокопрочные чугуны

- •Легированные чугуны

- •Контрольные вопросы

- •Лабораторная работа №6 Термическая обработка углеродистых сталей

- •Основные понятия

- •Влияние скорости охлаждения на структуру и свойства стали

- •Перлитное превращение

- •Промежуточное (бейнитное) превращение

- •Мартенситное превращение аустенита

- •Виды термической обработки

- •Отжиг стали

- •Рекрист.

- •Нормализация стали

- •Закалка стали

- •Отпуск стали

- •Порядок выполнения работы

- •Контрольные вопросы

- •Контрольные тесты

- •Ответы на тест

- •Библиографический список

- •270101 – Механическое оборудование и технологические комплексы предприятий строительных материалов, изделий и конструкций

- •308012, Г. Белгород, ул. Костюкова, 46

-

Ковкие чугуны

Название «ковкий чугун» является условным, поскольку изделия из него, как и из любого другого чугуна изготавливают не ковкой, а литьем. Название «ковкий» этот чугун получил вследствие более высоких, по сравнению с серыми чугунами пластических свойств.

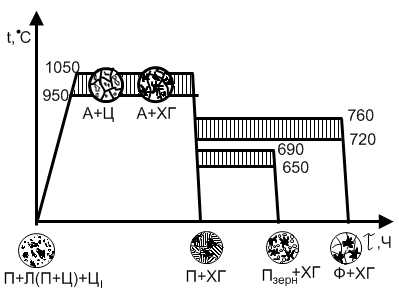

Принципиальная схема технологии получения деталей из ковкого чугуна состоит из двух операций. Сначала путем отливки из белого доэвтектического чугуна получают детали (рекомендуемый химический состав заливаемого в формы сплава: 2,4...2,9% С; 1,0...1,6% Si; 0,3...1,0% Мn; ≤ 0,1% S; ≤ 0,2% Р, затем полученные отливки подвергают специальному графитизирующему отжигу (томлению). Отжиг состоит обычно из двух стадий (рис. 19).

Вначале отливки из белого чугуна (чаще упакованные в ящики с песком) медленно нагревают в течение 20...25 ч до температуры 950...1050°С. И при этой же температуре длительно их выдерживают (в течение 10...15 ч). В этот период протекает первая стадия графитизации, т.е. распад цементита, входящего в состав ледебурита (А + Fe3С), и установление стабильного равновесия аустенит + графит.

В результате распада цементита образуется хлопьевидный графит (углерод отжига).

Металлическая основа чугуна формируется на второй стадии отжига при эвтектоидном превращении. В случае непрерывного охлаждения отливки (на воздухе) в области эвтектоидной (727°С) температуры аустенит распадается на перлит и процесс графитизации не успеет охватить цементит перлита. Чугун принимает структуру: перлит пластинчатый + хлопьевидный графит (ХГ) Он обладает высокими твердостью, прочностью и небольшой пластичностью (НВ 235...305, σв = 650...680 МПа, δ = 3,0...15%). Для повышения пластичности при сохранении достаточно высокой прочности проводится непродолжительная (2...4 ч) изотермическая выдержка чугуна или замедленное охлаждение при температурах 690...650°С. Это вторая стадия отжига, представляющая собой в данном случае отжиг на зернистый перлит.

В машиностроении широко применяется ферритный ковкий чугун, характеризующийся высокой пластичностью (δ = 10...12%) и относительно низкой прочностью (σв = 370...300 МПа). Ферритная основа чугуна образуется при очень медленном прохождении интервала 760...720°С или в процессе изотермической выдержки при 720...700°С. Здесь аустенит и цементит, в том числе и цементит перлита, если перлит успел образоваться, распадается на феррит + хлопьевидный графит. Хлопьевидная форма графита является основной причиной более высокой прочности и пластичности ковкого чугуне по сравнению с серым чугуном (см. табл. 5).

Продолжительность отжига в целом составляет 48...96 ч (длительность второй стадии примерно в 1,5 раза больше, чем первой). Для сокращения продолжительности отжига в расплав перед его разливкой по формам вводится (модифицируют) алюминий (реже бор, висмут и др.), что создает дополнительные искусственные центры образования графита. Согласно ГОСТ 1215-79 выпускают следующие марки ковких чугунов КЧ30-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5. Первые две цифры соответствуют минимальному пределу прочности при растяжении (σв, кгс/мм2); цифры после тире – относительное удлинение (δ, %)

Рис. 19. График отжига белого чугуна на ковкий

Ковкие чугуны применяются для деталей, работающих при ударных вибрационных нагрузках (ступицы, тормозные колодки, коленчатые валы, крюки, картеры редукторов и др.).

Основным недостатком получения КЧ является длительный отжиг отливок и ограничение толщины их стенок (до 50 мм). В массивных деталях в результате замедленного охлаждения при кристаллизации возникает пластинчатый графит (вместо хлопьевидного), который снижает прочность и пластичность чугуна.