- •Содержание

- •1.Аннотация

- •2.Введение

- •3. Основные физико-химические способы газоочистки.

- •3.1.Абсорбционный метод

- •Конструктивные схемы абсорбционных аппаратов.

- •Барботажные абсорберы.

- •Распылительные абсорберы.

- •3.2.Адсорбционный метод

- •3.3.Каталитический метод

- •4.Заключение

- •5.Список использованной литературы

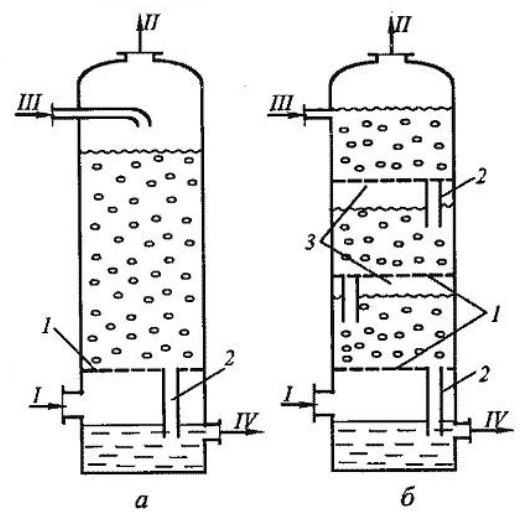

Барботажные абсорберы.

Среди барботажных простейшими являются абсорберы со сплошным барботажным слоем (рис.2,а). Здесь газ, проходя через распределительную решетку 1, дробится на пузырьки, которые поднимаются в слое жидкости. Недостатком этих аппаратов является интенсивная циркуляция жидкости в вертикальном направлении (продольное перемешивание), приводящая к снижению движущей силы процесса массообмена.

Вредное влияние продольного перемешивания уменьшают путем секционирования аппарата (рис.2,б) тарелками 1, обеспечивая небольшую высоту барботажного слоя в отдельной секции. При этом пузырьки газа собираются под каждой тарелкой, образуя сплошную газовую фазу 3. Давление в газовой фазе должно быть достаточным, чтобы газ барботировал через слой жидкости на расположенной выше тарелке. Жидкость уходит с тарелки либо через те же отверстия, что и газ, либо (что бывает чаще) через переливные трубы 2 круглого или иного сечения, устанавливаемые внутри абсорбера (как показано на рисунке) или вне его.

рис.2

рис.2

а - противоточный односекционный, б - противоточный секционированный; 1- решетка (тарелка), 2 - переливная труба, З - газовый слой;

I - загрязненный газ, II - очищенный газ, III - свежий абсорбент, IV - отработанный абсорбент.

Распылительные абсорберы.

Наиболее эффективны распылительные абсорберы Вентури.

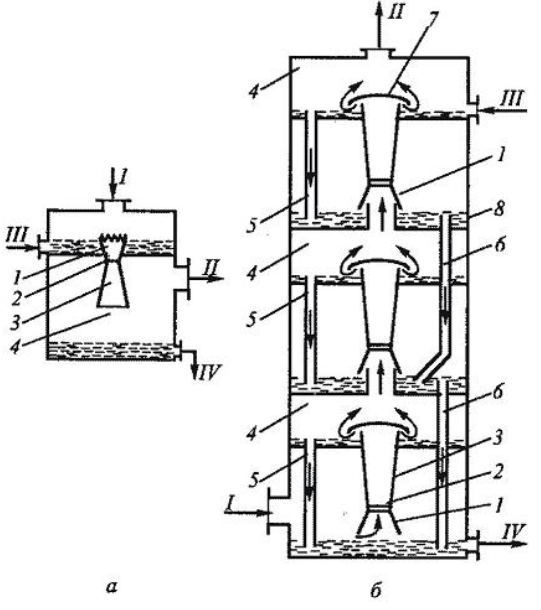

рис.3

рис.3

а - одноступенчатый абсорбер с пленочным вводом жидкости, б - ступенчато-противоточный абсорбер с эжекцией жидкости;

1 - конфузор, 2 - горловина, 3 - диффузор, 4 - сепарационное пространство, 5 - циркуляционная труба в одной ступени, 6 - переливная труба (от ступени к ступени), 7 - 6рызгоотбойник, 8 - корпус аппарата;

I - вход газа, II - выход газа, III - вход жидкости, IV - выход жидкости.

На рис.3,а представлен одноступенчатый абсорбер Вентури с пленочным вводом жидкости. Жидкостная пленка в горловине диспергируется газовым потоком I, движущимся здесь с большой скоростью (более 20 - 30 м/с). Разделение газа и жидкости происходит в сепарационном пространстве 4. Обладая высокой производительностью, такие абсорберы имеют ограниченную массообменную способность, обусловленную прямотоком фаз.

Применение ступенчатого противотока в абсорбере Вентури (при сохранении прямотока газа и жидкости в одной ступени) возможно при эжекции жидкости (рис.3,б). Здесь газ, проходя в каждой секции по узкой щели между поверхностью жидкости и нижним обрезом конфузора 1, увлекает за собой жидкостную пленку. Последняя, как и в предыдущем случае, в горловине 2 дробится газовым потоком на мелкие капли, создавая развитую поверхность массопередачи. Организация противотока жидкой и газовой фаз между секциями (ступенями) дает возможность увеличить массообменную способность в сравнении с прямотоком за счет повышения движущей силы процесса.

3.2.Адсорбционный метод

Адсорбционный метод очистки газов основан на поглощении вредных примесей газов поверхностью твердых пористых тел с ультрамикроскопической структурой, называемых адсорбентами.

Эффективность процесса адсорбции зависит от пористости адсорбента, скорости и температуры очищаемых газов.

Аппараты адсорбционной очистки работают периодически или непрерывно и выполняются в виде вертикальных, горизонтальных или кольцевых емкостей, заполненных пористым адсорбентом, через который проходит поток очищаемого газа.

Адсорбционный метод является одним из самых распространенных средств защиты воздушного бассейна от загрязнений. Только в США введены и успешно эксплуатируются десятки тысяч адсорбционных систем.

Процесс адсорбции возможен при использовании таких мелкопористых адсорбентов, как: активные угли, силикагели, алюмогели, цеолиты, пористые стекла и т. п. Однако активные угли, являющиеся гидрофобными адсорбентами наиболее предпочтительны для решения этой задачи: при относительной влажности очищаемых паровоздушных или парогазовых потоков до 50% влага практически не влияет на сорбируемость паров органических растворителей. Рентабельность адсорбционных установок с использованием активных углей зависит от концентрации в очищаемых газах паров летучих органических растворителей. Активированный уголь используют, в частности, для очистки газов от дурно пахнущих веществ, рекуперации растворителей и т.д.

Можно выделить следующие основные способы осуществления процессов адсорбционной очистки:

-

После адсорбции проводят десорбцию( обратный процесс - выделение поглощённого компонента из твёрдой фазы) и извлекают уловленные компоненты для повторного использования. Таким способом улавливают различные растворители, сероуглерод в производстве искусственных волокон и ряд других примесей.

-

После адсорбции примеси не утилизируют, а подвергают термическому или каталитическому дожиганию. Этот способ применяют для очистки отходящих газов химико-фармацевтических и лакокрасочных предприятий, пищевой промышленности и ряда других производств. Данная разновидность адсорбционной очистки экономически оправдана при низких концентрациях загрязняющих веществ и (или) многокомпонентных загрязнителей.

-

После очистки адсорбент не регенерируют, а подвергают, например, захоронению или сжиганию вместе с прочно хемосорбированным загрязнителем. Этот способ пригоден при использовании дешевых адсорбентов.

Для проведения процессов адсорбции разработана разнообразная аппаратура. Поглощение паров летучих растворителей можно проводить в стационарных (неподвижных), кипящих и плотных движущихся слоях поглотителя, однако в производственной практике наиболее распространенными являются рекуперационные установки со стационарным слоем адсорбента, размещаемым в вертикальных, горизонтальных или кольцевых адсорберах.

В последние годы все более широкое применение получают волокнистые сорбционно-активные материалы. Мало отличаясь от гранулированных адсорбентов по своим емкостным характеристикам, они значительно превосходят их по ряду других показателей. Например, их отличает более высокая химическая и термическая стойкость, однородность пористой структуры, значительный объем микропор и более высокий коэффициент массопередачи (в 10-100 раз больше, чем у сорбционных материалов). Установки, в которых используются волокнистые материалы, занимают значительно меньшую площадь. Масса адсорбента при использовании волокнистых материалов меньше, чем при использовании АУ в 15-100 раз, а масса аппарата в 10 раз. Сопротивление слоя не превышает при этом 100 Па.

Еще одним направлением усовершенствования адсорбционных методов очистки является разработка новых модификаций адсорбентов – силикагелей и цеолитов, обладающих повышенной термической и механической прочностью. Однако гидрофильность этих адсорбентов затрудняет их применение.

Наибольшее распространение получили адсорбционные методы извлечения из отходящих газов растворителей, в том числе хлорорганических. Это связано с высокой эффективностью процесса очистки газов (95-99%), отсутствием химических реакций образования вторичных загрязнителей, быстрой окупаемостью рекуперационных установок (обычно 2-3 года) благодаря повторному использованию растворителей и длительным (до 10 лет) сроком службы АУ. Ведутся активные работы по адсорбционному извлечению из газов оксидов серы и азота.

Адсорбционные методы являются одним из самых распространенных в промышленности способов очистки газов. Их применение позволяет вернуть в производство ряд ценных соединений. При концентрациях примесей в газах более 2-5 мг/м³, очистка оказывается даже рентабельной. Основной недостаток адсорбционного метода заключается в большой энергоемкости стадий десорбции и последующего разделения, что значительно осложняет его применение для многокомпонентных смесей.

Особый интерес представляют адсорберы периодического действия, в одном корпусе которых совмещены стадии адсорбции и десорбции.

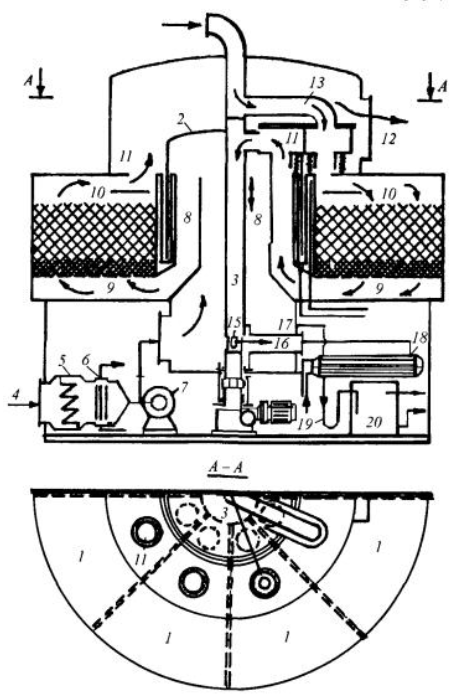

Адсорбер с перемещающимися по окружности слоями адсорбента:

1 — ячейки; 2 — колпак; 3 — полый вал; 4 — штуцер для ввода газового потока в адсорбер; 5 — фильтр; б — холодильник;7 — газодувка;8 — полость-коллектор; 9 — теплопоглотитель;10 — слой адсорбента; 11,15 — отверстия; 12—штуцер для выхода очищенного газа;13 — труба; 14,16 — камеры; 17,19 — трубопроводы; 18 — конденсатор; 20 — отстойник.

Восемь адсорбционных ячеек 1 расположены по окружности колпака 2, который жестко соединен с полым валом 3. В зависимости от положения вала часть ячеек находится в режиме адсорбции, а часть ячеек — в режиме десорбции. При адсорбции подлежащий очистке газ через штуцер 4, фильтр 5, холодильник 6 газодувкой 7 подается в пространство колпака 2, а затем через полость 8 распределяется на соответствующую ячейку 1. Пройдя предварительно слой теплопоглотителя 9, газ поступает в слой адсорбента 10 и через отверстие 11 попадает в пространство между корпусом и колпаком 2 и выходит из адсорбера через штуцер 12. При десорбционном цикле водяной насыщенный пар поступает через верхнюю часть полого вала 3 по трубе 13 в слой адсорбента 10 и через слой теплопоглотителя 9, а затем с выделенным целевым компонентом проходит по полости 8, камере 14 и из нижней части полого вала 3 через отверстие 15 выходит в камеру 16, откуда по трубопроводу 17 направляется в конденсатор 18. Конденсат удаляется через трубопровод 19 и стекает в отстойник 20. Число секций 7 выбрано так, что от 2/3 до 3/4 всего количества адсорбента находится в режиме адсорбции, а остальная часть его десорбируется.