- •Расчет передачи винт - гайка качения

- •7. Выбор конструкции промышленного робота и расчет схвата руки пр

- •7.1. Анализ исходных данных для выбора модели промышленного робота.

- •Грузоподъемность.

- •Число степеней свободы и система координат:

- •Техническая характеристика робота «Универсал 5»

- •7.3. Выбор типа захватного устройства и расчет схвата руки промышленного робота.

- •Расчетная схема для определения сил в местах контакта губок и заготовки.

- •Расчетная схема для определения усилия привода

- •8. Вид транспортно-накопительной системы.

- •8.1. Магазин-накопитель с зигзагообразным лотком.

- •8.2 Расчет параметров накопителя.

- •8.2.1 Расчет необходимой емкости накопителя.

- •7.1. Расчет режимов резания

Расчет передачи винт - гайка качения

Исходные данные: Pz = 124 H, p = 30000 H, f = 0.15, Px = 62 H.

-

Вычисляем нагрузку на ходовой винт (силу тяги, необходимую для преодоления сил сопротивления):

![]()

Где Кп = 1,15 – коэффициент, учитывающий влияние опрокидывающего момента, возникающего вследствие несимметричного приложения сил подачи.

Px – составляющая силы резания, действующая в направлении подачи.

F – сила трения в направляющих

Определим силу трения в направляющих:

![]()

Где

![]() -

составляющая силы резания,

-

составляющая силы резания,

P – вес движущихся частей;

![]() -

приведенный коэффициент трения

-

приведенный коэффициент трения

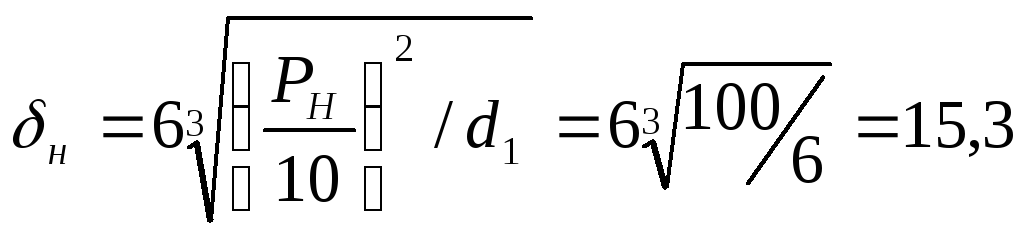

Определяем минимально допустимы

диаметр окружности центров шариков

![]()

![]()

L=1000 мм – длина ходового винта

![]() =

35 мм

=

35 мм

Шаг винта t = 10 мм

Расчет передачи на статическую прочность и жесткость

Расчет на статическую прочность ведут

из условия, что фактические напряжения

![]() не

должны превышать допускаемых

не

должны превышать допускаемых

![]() .

Допускаемые напряжения определяются

из условия отсутствия пластических

деформаций в зоне контакта винтов резьбы

и шариков.

.

Допускаемые напряжения определяются

из условия отсутствия пластических

деформаций в зоне контакта винтов резьбы

и шариков.

![]() =

=

![]()

Основные конструктивные размеры.

d0=35; t=10; r1=3; r2=3.12; r3=0.6; r4=0.4; dкв=30.76; dнв=33.2; dкг=39.24; dвг=35.9; с1=с2=0.085

4. Вычисляем допустимую статическую нагрузку на 1 шарик

![]() Н

Н

Где

![]() – диаметр шарика в мм.

– диаметр шарика в мм.

5. Вычисляем допустимую нагрузку на винт через z шариков, без предварительного натяга:

![]() Н

Н

![]() -

расчетное число шариков в гайке

-

расчетное число шариков в гайке

![]() -

угол контакта

-

угол контакта

![]() -

угол наклона винтовой линии резьбы

винта

-

угол наклона винтовой линии резьбы

винта

![]()

![]()

![]() =

0,7

=

0,7![]() =

28

=

28

Коэффициент 0,7 учитывает погрешности изготовления передачи.

Фактическое количество шариков z:

![]()

![]() -

число шариков в одном рабочем витке.

-

число шариков в одном рабочем витке.

Определим коэффициент долговечности и допустимой нагрузки на винт из условия обеспечения заданной долговечности:

![]()

![]() -

коэффициент переменности нагрузки

-

коэффициент переменности нагрузки

T=5000 ч - расчетный срок службы передачи

n – расчетная частота вращения

![]() об/мин

об/мин

![]() -

максимальная частота вращения винта

-

максимальная частота вращения винта

![]()

![]() ,

,![]() -

наибольшая и наименьшая скорости

перемещения рабочего органа станка.

-

наибольшая и наименьшая скорости

перемещения рабочего органа станка.

![]()

![]() -

число циклов нагружения за один оборот

винта:

-

число циклов нагружения за один оборот

винта:

![]()

![]() мм

мм

![]()

Разделим величину допустимой нагрузки на K

![]() Н

Н

![]() Н

Н

Сравним полученное значение нагрузки на винт с фактической:

![]()

Условие выполняется.

Расчет предварительного натяга

Определим наибольшую допустимую силу, действующую на шарик:

![]()

Минимально допустимая величина натяга на шарик:

![]()

Примем фактическую силу натяга

![]() =100Н.

При этой силе наибольшая нагрузка на

винт не должна превышать величины:

=100Н.

При этой силе наибольшая нагрузка на

винт не должна превышать величины:

![]()

Так как

![]() ,

то принимаем

,

то принимаем

![]() =6388Н

=6388Н

Осевое относительное смещение витков резьбы гаек относительно витков резьбы винта, необходимое для создания натяга:

мкм

мкм

Расчет жесткости передачи ВГК

Зависимость между осевой нагрузкой и осевой деформацией при наличии предварительного натяга имеет вид:

Определим жесткость:

![]()

![]() >500

>500![]() =>

принятые параметры передачи удовлетворяют

требованиям.

=>

принятые параметры передачи удовлетворяют

требованиям.

Расчет потерь на трение и КПД передачи

Потери на трение и КПД передачи ВГК зависят от величины предварительного натяга. При натяге возрастают силы трения качения:

![]()

![]() -

КПД передачи без натяга

-

КПД передачи без натяга

![]()

![]() -

коэффициент, учитывающий влияние натяга

на силы сопротивления качению:

-

коэффициент, учитывающий влияние натяга

на силы сопротивления качению:

![]() -

угол подъема винтовой линии резьбы

винта

-

угол подъема винтовой линии резьбы

винта

![]() -

приведенный угол трения

-

приведенный угол трения

![]()

![]() -

коэффициент трения качения

-

коэффициент трения качения

Значение отношений

![]() и

и

![]() приближенно

подсчитываем по формулам:

приближенно

подсчитываем по формулам:

![]()

![]()

Сила Q1 равна:

![]()

Момент холостого хода передачи с учетом натяга:

![]()

Величина момента не превышает допустимого.

Расчет шпинделя на жесткость и прочность.

Расчеты шпинделей металлорежущих станков производят на жесткость и прочность. С целью обеспечения заданной точности обработки конструктивные параметры шпинделя определяются и проверяются в основном из условий его достаточной жесткости.

Рис. 8. Расчетная схема шпинделя:

а) в горизонтальной плоскости;

б) в вертикальной плоскости.

Исходные данные:

Крутящий момент – Мкш = 17,2 кгс·м – взят из расчета резания 3-го перехода.

Сила резания – Pz

=1510 кгс, Py

=0,5 · Pz

= 755 кгс,

![]() кгс.

кгс.

Окружное усилие –

![]() кгс.

кгс.

Радиальное усилие –

![]() кгс.

кгс.

Суммарное усилие –

![]() кгс.

кгс.

Исходные данные для расчета:

-

расчетная частота вращения n=1250 мин-1

-

расчетная мощность N=37 кВт

-

суммарное усилие Q=810 кгс

-

сила резания, принятая по нормативам для наиболее тяжелых условий работы станка Pz=1,9 кН

Расчет шпинделя:

![]()

![]()

Перемещение шпинделя на конце и угол поворота его сечения в передней опоре могут быть определены по следующим формулам:

![]()

![]()

где

![]() - модуль упругости

материала шпинделя;

- модуль упругости

материала шпинделя;

![]()

![]() - момент инерции

сечения шпинделя в передней опоре;

- момент инерции

сечения шпинделя в передней опоре;

![]() - условный изгибающий

момент, учитывающий заземляющее действие

передней опоры шпинделя.

- условный изгибающий

момент, учитывающий заземляющее действие

передней опоры шпинделя.

Полученные значения удовлетворяют принятым нормативам:

![]()