- •1 Общие вопросы

- •1.1 Характеристика механического участка

- •1.1.1 Управление цехом и/или участком

- •1.1.2 Обязанности и права мастера и цехового технолога

- •1.1.3 Технологическая документация

- •1.1.4 Тип производства

- •1.1.5 Типизация технологического проектирования

- •1.1.6 Планировка участка и/или цеха

- •1.2 Характеристики расточного станка

- •1.2.1 Наименование и модели станков.

- •1.2.2 Рабочие зоны станков.

- •1.2.3 Рабочие движения станков.

- •1.2.4 Регулировка режимов резания.

- •1.3 Характеристики металлорежущих и вспомогательных инструментов.

- •1.3.1 Конструкции металлорежущих инструментов.

- •1.3.2 Геометрия режущей части металлорежущих инструментов

- •1.3.3 Инструментальные материалы

- •1.3.4 Рекомендуемые режимы резания

- •1.3.5 Служебное назначение и конструкция вспомогательных инструментов

- •1.4 Характеристики станочных приспособлений.

- •1.4.1 Назначение приспособлений

- •1.4.2 Устройства настройки инструментов

- •1.4.3 Установочные элементы

- •1.4.4 Детали и конструкции механизмов зажима

- •1.4.5 Установка приспособлений на станках

- •2 Индивидуальное задание

- •2.1 Оценка технических требований к детали

- •2.1.1 Формулировка служебного назначения детали

- •2.1.2 Выполнение исходного эскиза и графа детали

- •2.1.3 Классификация поверхностей детали по их служебному назначению

- •2.1.4 Оценка исходных технических требований к детали

- •2.1.5 Разработка непротиворечивой графической модели детали

- •2.2.Оценка методов формообразования поверхностей детали

- •2.2.1 Выбор рациональных методов формообразования основных поверхностей детали

- •2.2.2 Выбор видов, конструкций и материалов режущих инструментов

- •Расчет режимов резания

- •2.3 Разработка операционных эскизов.

- •2.3.1 Разработка схем базирования для обработки вспомогательных баз.

- •2.3.2 Разработка схем базирования для обработки основных баз

- •2.3.3 Выполнение эскизов установки

- •2.4 Описание операций технологического процесса механической обра-ботки

- •2.4.1 Формирование текста инструментальных переходов

- •2.4.2 Формирование текста наименования операций и вспомогательных переходов

- •Приложение а

- •Приложение б

- •Приложение в

- •Литература

1.2.2 Рабочие зоны станков.

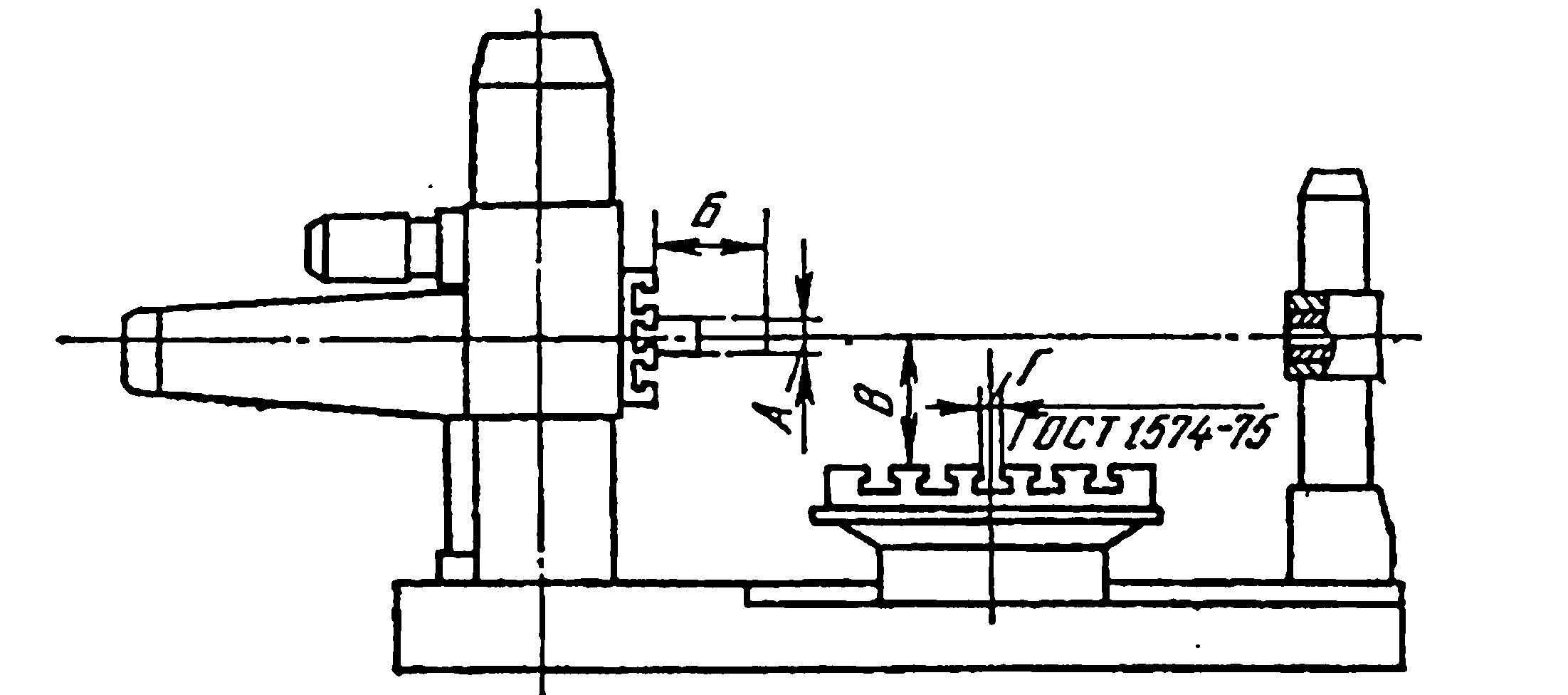

Рабочие зоны вертикально- и горизонтально–фрезерных станков указаны на рисунке 1.5

Диаметр выдвижного шпинделя А, мм 90

Наибольшее осевое перемещение шпинделя Б, мм 710

Расстояние от оси шпинделя до стола В, мм 0…1000

Размер Т-образного паза стола Г, мм 22

Рисунок 1.5- Рабочие зоны станка.

1.2.3 Рабочие движения станков.

Рабочие движения вертикально-сверлильных станков: вращение шпинделя, вертикальная подача шпинделя. Универсальные горизонтально-расточные станки небольших и средних размеров имеют неподвижную переднюю стойку и поворотный стол с продольным и поперечным перемещениями относительно оси шпинделя. Базовые исполнения станков имеют расточный шпиндель и встроенную планшайбу с радиальным суппортом. Применение для подач и установочных перемещений широко регулируемого привода постоянного тока обеспечивает высокую производительность и удобство обслуживания. Станки средних размеров имеют оперативное управление, размещенное на переносном или подвесном пульте. Особо тяжелые универсальные горизонтально-расточные станки имеют переднюю стойку, перемещающуюся в двух направлениях, и оснащены неподвижной плитой, накладной задней стойкой и встроенной планшайбой с радиальным. Привод главного движения осуществляется от электродвигателя постоянного тока через трехдиапазонную зубчатую коробку скоростей. Привод подач подвижных узлов осуществляется от независимых регулируемых в широком диапазоне электродвигателей постоянного тока через короткие кинематические цепи. Быстрое перемещение шпинделя осуществляется от асинхронного серводвигателя; быстрые перемещения остальных узлов производятся от тех же электродвигателей постоянного тока, что и рабочие подачи Все управление станком сосредоточено на подвесном пульте. Станки имеют дистанционный отсчет координатных перемещений стойки и шпиндельной бабки, а также осевых перемещений шпинделя и стойки для которого используются измерительные рейки с шестернями и синхронная следящая система. На подвесном пульте располагаются стрелочные указательные приборы с ценой деления 0,05 мм.

1.2.4 Регулировка режимов резания.

Регулировка режимов резания осуществляется с помощью изменения частоты вращения шпинделя и подачи инструмента. Ниже приведены значения возможных частот и подач для вертикально-сверлильного станка.

|

Горизонтально расточной станок 2620В |

|

|

Частота вращения шпинделя |

12,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000;.

|

|

Подачи |

0,1; 0,14; 0,20; 0,28; 0,40; 0,56; 0,8; 1,12; 1,6 |

Таблица 1.6

1.3 Характеристики металлорежущих и вспомогательных инструментов.

1.3.1 Конструкции металлорежущих инструментов.

Конструкции инструментов классифицируются по методу крепления на станке и методу изготовления.

Методы крепления:

-

стержневые инструменты имеют стержень в виде «ласточкин хвост» или прямоугольный:

-

хвостовые инструменты имеют цилиндрический или конический хвостовик под шпиндель станка:

-

насадные инструменты имеют цилиндрическое или коническое посадочное отверстие для установки на оправку с хвостовиком.

Методы изготовления:

-

цельные инструменты из инструментальных материалов;

-

сварные с режущей частью из инструментальных материалов и хвостовиком из конструкционной стали;

-

с напайными пластинками из твердого сплава и стержнем из конструкционной стали;

-

сборные с механическим креплением: неперетачиваемых пластин, напайных ножей, вставок и корпуса из конструкционной стали.

Основными конструктивными элементами развёртки являются режущая и калибрующая части, число зубьев, направление зубьев, углы резания, шаг зубьев, профиль канавки, зажимная часть.

Конструкция цельной цилиндрической ручной развертки

Режущая часть.

Угол конуса φ определяет форму стружки и соотношение составляющих усилий резания. Угол φ у ручных развёрток – 1°…2°, что улучшает направление развёртки при входе и уменьшает осевую силу; у машинных при обработке стали φ = 12°…15°; при обработке хрупких материалов (чугуна) φ = 3°… 5°.

Неравномерный окружной шаг зубьев развёртки

Стандартные развёртки делают с неравномерным окружным шагом с целью предупреждения появления в развёртываемом отверстии продольных рисок. Из-за неоднородности обрабатываемого материала на зубьях развёртки происходит периодическое изменение нагрузки, что ведёт к отжиму развёртки и появлению на обработанной поверхности следов в виде продольных рисок.

Калибрующая часть состоит из двух участков: цилиндрического и участка с обратной конусностью. Длина цилиндрического участка около 75% от длины калибрующей части. Цилиндрический участок калибрует отверстие, а участок с обратной конусностью служит для направления развертки в работе. Обратная конусность уменьшает трение об обработанную поверхность и снижает разбивку. Т.к. при ручном развертывании разбивка меньше, то и угол обратной конусности у ручной развёртки меньше, чем у машинной. При этом цилиндрический участок у ручных развёрток может отсутствовать.

Цилиндрическая ленточка на калибрующей части калибрует и выглаживает отверстие. Уменьшение её ширины снижает стойкость развертки, однако повышает точность обработки и снижает шероховатость, т.к. уменьшает трение. Рекомендуемая ширина ленточки f = 0,08…0,5 мм в зависимости от диаметра развёртки.

Число зубьев z ограничивается их жёсткостью. С увеличением z улучшается направление развертки (больше направляющих ленточек), повышаются точность и чистота отверстия, но снижается жесткость зуба и ухудшается отвод стружки. Z принимается чётное - для облегчения контроля диаметра развёртки.

Канавки чаще выполняют прямыми, что упрощает изготовление и контроль. Для обработки прерывистых поверхностей целесообразно применять развёртки с винтовым зубом. Направление канавок делается противоположным направлению вращения для избежания самозатягивания и заедания развёртки.

Задний угол выполняют небольшой (5°…8°) для повышения стойкости развёртки. Режущую часть затачивают до остра, а на калибрующей делают цилиндрическую ленточку для повышения размерной стойкости и улучшения направления в работе.

Передний угол принимают равным нулю.