- •1 Сырые материалы доменной плавки

- •1.1 Каменноугольный кокс

- •1.1.1 Процесс коксования

- •1.1.2 Устройство коксовых печей и цехов

- •1.1.3 Качество кокса

- •1.2 Железные руды

- •1.2.1 Классификация и генезис железных руд

- •1.2.2 Оценка качества железных руд

- •1.2.3 Важнейшие месторождения железных руд

- •2 Подготовка железных руд к доменной плавке

- •2.1 Современная к схема подготовки руд к доменной плавке

- •2.2 Агломерация железных руд и концентратов

- •2.2.1 Общие вопросы

- •2.2.2 Конвейерные агломерационные машины

- •2.2.3 Реакции между твердыми фазами

- •2.2.4 Плавление шихты, кристаллизация расплава и образование конечной микроструктуры агломерата

- •2.2.5 Удаление вредных примесей из шихты при спекании руд и концентратов

- •2.2.6 Качество агломерата

- •2.3 Производство железорудных окатышей

- •2.3.1 Получение сырых окатышей

- •2.3.2 Высокотемпературное упрочнение окатышей

- •2.3.3 Получение окатышей безобжиговым путем

- •2.3.4 Металлургические свойства окатышей

- •2.3.5 Сравнение металлургических свойств агломерата и окатышей

- •2.3.6 Производство металлизованных окатышей

- •2.4 Процессы восстановления в доменной печи

- •3 Образование чугуна и его свойства

- •3.1 Интенсификация доменной плавки

- •3.1.1 Нагрев дутья

- •3.1.2 Обогащение дутья кислородом

- •3.1.3 Водяной пар в дутье

- •3.1.4 Вдувание углеродсодержащих веществ в доменную печь

- •3.2 Профиль доменной печи

- •3.2.1 Общее понятие о профиле

- •3.2.2 Основные размеры профиля и его составные части

- •3.1. Производство стали в конвертерах.

- •3.1.1 Бессемеровский процесс.

- •3.1.2 Томасовский процесс.

- •3.1.3 Кислородно-конвертерный процесс.

- •3.3 Производство стали в мартеновских печах.

- •3.4 Производство стали в электрических печах.

- •3.5 Новые методы производства и обработки стали.

- •4 Ферросплавы

- •4.1 Введение

- •4.2 Сырые материалы

- •4.2.1 Требования к рудам и их выбор

- •4.2.2 Восстановители

- •4.2.3 Железосодержащие материалы

- •4.2.4 Флюсы

- •4.3 Основные элементы конструкции рвп

- •5 Технический (металлургический) кремний

- •5.1 Особенности процесса карботермического восстановления кремния в горне электропечи

- •5.1.1 Общие положения

- •5.1.2. Влияние температуры предварительного нагрева шихты на химизм карботермического восстановления кремнезема

- •5.1.3. Схема технологических зон горна электропечи

- •5.1.4 Влияние примесей шихты на состав технического кремния

- •5.2 Ферросилиций

- •5.2.1 Физико-химические основы получения ферросилиция.

- •5.2.2 Технология производства ферросилиция.

- •6 Сплавы марганца

- •6.1 Применение и состав сплавов марганца

- •6.2 Марганцевые руды и их подготовка к плавке

- •6.3 Производство сплавов марганца

- •6.3.1 Высокоуглеродистый ферромарганец.

- •6.3.2 Силикомарганец

- •6.3.3 Низко- и среднеуглеродистый ферромарганец.

- •6.3.4 Металлический марганец.

- •7 Общие сведения о рудах и концентратах олова

- •7.1 Требования, предъявляемые к рудам и концентратам

- •7.2 Минералы олова

- •7.3 Промышленные типы месторождений олова

- •7.4 Типы оловянных концентратов, поступающих в металлургический передел

- •7.5 Методы обогащения оловянных руд

- •7.6 Влияние типа и вещественного состава руд на их обогатимость

- •7.7 Обогащение россыпей и коренных руд олова

- •7.7.1 Обогащение оловосодержащих россыпей

- •7.7.2 Обогащение оловянных руд коренных месторождений

- •7.8 Доводка оловянных концентратов

- •7.9 Основы современной металлургии олова

- •7.10 Основы теории оловянной восстановительной плавки

- •7.10.1 Восстановление окиси олова и сопутствующих металлов в условиях оловянной плавки

- •7.10.2 Кинетика восстановления окислов металлов и скорость плавки

- •7.10.3 Шлаки оловянной восстановительной плавки

- •7.10.4 Плавка в электрических печах

- •7.10.5 Отечественная практика электроплавки оловянных концентратов

- •7.11 Схема рафинирования олова пирометаллургическим способом

- •8 Производство свинца

- •8.1 Введение

- •8.2 Руды и концентраты

- •8.3 Способы получения свинца

- •8.4 Шихта

- •8.4.1 Состав шихты

- •8.4.2 Приготовление шихты

- •8.4.3 Агломерирующий обжиг свинцовых концентратов

- •8.5 Теория шахтной восстановительной плавки

- •8.5.1 Общие сведения

- •8.5.2 Теоретические основы восстановления окислов металлов

- •8.5.3 Восстановительная способность печи и способы ее регулирования

- •8.5.4 Шлак свинцовой плавки

- •8.5.5 Штейн и шпейза

- •8.5.6 Шахтная восстановительная плавка

- •8.5.7 Топливо

- •8.5.8 Дутье

- •8.6 Реакционная плавка свинца

- •8.6.1 Теоретическая сущность процесса

- •8.6.2 Реакционная плавка в короткобарабанной печи

- •8.7 Электроплавка свинца

- •8.7.1 Реакционная электроплавка свинца

- •8.7.2 Восстановительная электроплавка свинца

- •9.1 Общие сведения и методы получения

- •9.2 Технологические свойства

- •9.3 Области применения

- •9.4 Характеристика рудного цинкового сырья

- •9.5 Основные способы извлечения цинка из сырья

- •9.6 Обжиг цинковых сульфидных концентратов

- •9.6.1 Цели и типы обжига

- •9.6.2 Химизм процессов обжига

- •9.6.3 Обжиг цинковых концентратов для выщелачивания

- •9.7 Химизм кислотно-основных взаимодействий при выщелачивании

- •9.8 У глетермическое восстановление цинка

- •9.8.1 Цели и типы восстановления

- •9.8.2 Химизм восстановления окисленных цинковых материалов

- •9.9 Вельцевание цинковых кеков, цинковистых шлаков и других материалов

- •9.10 Дистилляция цинка из агломерата

- •10 Производство меди и никеля

- •10.1 Сырье для производства меди и никеля. Вспомогательные материалы

- •10.1.1 Классификация рудного сырья

- •10.1.2 Медные руды

- •10.1.3 Никелевые руды

- •10.2 Электроплавка окисленных никелевых руд.

- •10.3 Электроплавка сульфидных медно-никелевых руд и концентратов

- •10.4 Конвертирование никелевых и медно-никелевых штейнов

- •10.4.1 Термодинамика основных реакций процесса

- •10.4.2 Конвертирование никелевых и медно-никелевых штейнов

- •10.5 Переработка медно-никелевого файнштейна

- •10.5.1 Разделение медно-никелевого файнштепна флотацией

- •10.5.2 Обжиг никелевого файнштейна и концентрата. Восстановительная электроплавка закиси никеля.

- •10.6 Восстановительная электроплавка закиси никеля

- •10.7 Способы получения меди из рудного сырья

- •11 Способы получения алюминия

- •11.1 Основы электролиза криолитоглиноземиых расплавов

- •11.2 Сырье и основные материалы

- •11.2.1 Основные минералы и руды алюминия

- •11.2.2 Фториды

- •11.2.3 Огнеупорные и теплоизоляционные материалы

- •11.2.4 Проводниковые материалы

- •11.3 Корректировка состава электролита

- •11.4 Выливка металла

- •11.5 Транспортно-технологическая схема цеха электролиза

- •11.6 Способы очистки отходящих газов

9.4 Характеристика рудного цинкового сырья

В природе цинк встречается главным образом в виде сульфида и в меньшей степени—в виде кислородных соединений. В соответствии с преобладающими минералами цинковые руды делят на сульфидные и окисленные. Наибольшее промышленное значение имеют свинцово-цинковые сульфидные полиметаллические руды, содержащие, кроме цинка и свинца, также медь, кадмий, благородные и редкие металлы. Рост масштабов добычи и производительности используемой при этом техники потребовал массовых обрушений горной массы, что вызывает разубоживание добытой руды за счет захваченной попутно пустой породы. Истощение запасов богатых руд заставляет вовлекать в разработку более бедные руды сложной структуры, что также ведет к получению бедного металлургического сырья. Основным способом первичной переработки сульфидных свинцово-цинковых руд является селективное флотационное обогащение с получением цинкового, свинцового, а иногда медного и пиритного концентратов.

Рудные залежи разнообразны по структуре. Обычно залежи сплошных сульфидных руд перемежаются более или менее значительными зонами вкрапленников, а в верхней части переходят в зону окисленных минералов. Сульфидные руды содержат цинк главным образом в форме сфалерита (низкотемпературная модификация ZnS), а иногда в форме вюрцита (высокотемпературная модификация ZnS). Железистые разновидности ZnS называют марматитом. Содержание железа в марматите существенно влияет на извлечение цинка из сырья при гидрометаллургическом производстве цинка. В окисленных цинковых рудах цинк представлен главным образом в форме карбонатов (смитсонит ZnCO3 и гидроцинкит ZnCO3 • 3 Zn(OH)2 с изоморфными примесями железа и меди) и силикатов (виллемит Zn2SiO4 и каламин Zn4(OH)2, [Si2O7] • Н2О).

Извлечение цинка в цинковый концентрат обычно составляет 70—85 % от содержания в сульфидных свинцово-цинковых рудах. Содержания технологических важных компонентов в цинковых концентратах обычно укладываются в следующие пределы, %: Zn 40-60; Pb 0,2-3,5; Сu 0,15-2,3; Fe 2,5-13; S 30-35; Cd 0,1-0,5; As 0,03-0,3; Sb 0,01-0,07; Co 0,001-0,013; In 0,001-0,07. Дисперсность концентратов обычно такова, что верхний предел крупности 300 мкм, в том числе фракция -75 мкм составляет 35-50 %, но из тонкодисперсных руд концентраты имеют верхний предел крупности 100 мкм и содержат 70-90% фракции - 75 мкм.

9.5 Основные способы извлечения цинка из сырья

Сульфидное цинковое сырье можно подвергнуть прямому восстановлению с получением металлического цинка, например, по реакции ZnS + H2↔ Zn + H2S.

Однако даже такие активные восстановители, как Н2 и СО, при весьма высоких температурах неэффективны. Практически рациональней проводить раздельно окисление ZnS и восстановление окисленного цинка до металла.

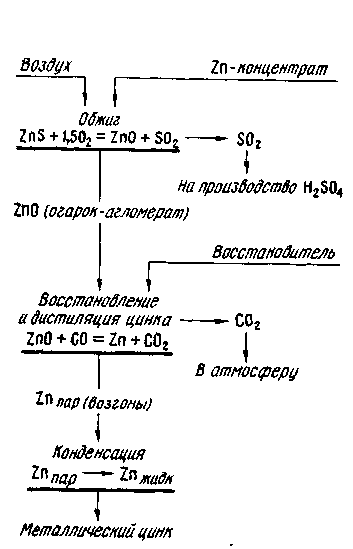

В промышленности окисление ZnS с получением ZnO проводят пирометаллургическим способом, т.е. в газовой среде при высоких температурах. Восстановление цинка из ZnO проводят или пирометаллургическим, или гидрометаллургическим способом. Последний состоит в том, что водный раствор ZnS04 • aq, полученный кислотным растворением ZnO, подвергают электролизу. В зависимости от способа восстановления окисленного цинка различают пирометаллургическое и гидрометаллургическое получение цинка. Технологические схемы того и другого способов представлены на рис. 75 и 76. Эти схемы предельно упрошены и отражают лишь принцип технологий.

Промышленные способы получения цинка из сульфидных концентратор обусловлены свойствами ZnS, ZnO и цинка. Сульфид и оксид цинка тугоплавки. Так, ZnS при атмосферном давлении возгоняется при t ≥ 1200°С, но не плавится вплоть до 2000 С, a ZnO плавится при t ≈ 1975°С. Поэтому окисление ZnS с получением ZnO можно вести е большой скоростью благодаря сохранению дисперсного твердого состояния материала яри высоких температурах (развитость поверхности контакта взаимодействующих фаз). Процесс окисления ZnS экэотермичен и при достаточно высоких температурах не требует топлива (скорость тепловыделения достаточна для поддержания температуры за счет тепла реакции) и даже позволяет использовать процесс как источник энергии.

|

|

|

|

Рис. 75. Технологическая схема пирометаллургического получения цинка |

Рис. 76. Технологическая схема гидрометаллургического получения цинка |

Восстановление цинка из оксида требует больших затрат энергии. Поэтому пирометаллургическое восстановление осуществляют при высоких температурах и концентрациях СО (восстановитель). Электролитическое восстановление также связано с большим расходом электроэнергии, а напряжение выделения цинка значительно выше, чем для других тяжелых цветных металлов. Металлический цинк легкоплавок (tпл =419°С) и летуч (tкип = 907°С при атмосферном давлении), поэтому в условиях термического восстановления цинка из ZnO образуется парообразный металлический цинк. Рассмотрим особенности пиро- и гидрометаллургического способов получения цинка.

При пирометаллургическом способе (см. рис. 75) в конечном счете получают огарок в виде пористых и прочных кусков, т.е. агломерата. Обжиг ведут так, чтобы материал сначала терял в результате окисления серу, а затем спекался. Для спекания материала необходимо, чтобы в слое развивалась температура 1300—1400°С. Пористость и кусковатость агломерата обеспечивают ему необходимую газопроницаемость для последующего углетермического восстановления цинка. Восстановителем служит газифицированный углерод (СО). Процесс ведут с отгонкой образующегося парообразного металлического цинка (дистилляция). При этом расходуется значительное количество высококачественного топлива.

При гидрометаллургическом получении цинка (см. рис. 76) обжиг ведут с получением огарка-порошка при 900—1000°С. Высокая дисперсность огарка способствует быстрому и полному выщелачиванию его в растворе H2SO4. Раствор ZnS04• aq подвергают электролизу, при котором восстанавливается цинк и регенерируется кислота для повторного использования в качестве растворителя ZnO из огарка.

Обжиг цинковых концентратов был и остается основным способом окисления сульфидного сырья.

Как видно из предельно упрощенной технологической схемы каждого способа (см. рис. 77 и 78), получение цинка из минерального сырья требует ряда последовательных стадий (переделов). Но реальная технология получения цинка гораздо сложней. Это объясняется двумя основными причинами: 1) необходимостью отделять от цинка целый ряд сопутствующих ему в сырье компонентов; 2) необходимостью физически подготавливать сырье и промежуточные продукты для последующих стадий переработки.

При более детальном рассмотрении способов, можно выделить их разновидности, которые в основном различаются способом и устройством для восстановления и дистилляции цинка: 1) в горизонтальных ретортах; 2) в вертикальных ретортах; 3) в электрических печах; 4) в шахтных печах. Для разных аппаратов требуется разное состояние и свойства агломерата, что обусловливает специфику способов агломерации.

Гидрометаллургическое получение цинка (рис, 76) имеет разновидности, различающиеся в основном способами выщелачивания огарка: 1) растворение только легко растворимых форм цинка (остаток от выщелачивания - цинковый кек - перерабатывают пирометаллургически); 2) полное растворение всех форм цинка из огарка. Эти разновидности технологии различаются способами разделения цинка и железа, что имеет принципиальное значение в гидрометаллургии цинка. При обжиге концентратов значительная часть цинка связывается с железом в труднорастворимый феррит ZnFe2O4. При неполном выщелачивании цинка из огарка феррит цинка остается в кеке. Благодаря этому отделяют основную часть железа от цинка, не переводя железо в раствор. При полном выщелачивании цинка из огарка железо переходит в раствор, а затем избирательно осаждается. Оборудование для различных вариантов гидрометаллургии цинка в основном однотипное и конструктивно простое. Если сопоставить пирометаллургическое и гидрометаллургическое получение цинка, то можно сделать следующее заключение. Главное и немаловажное преимущество пирометаллургии состоит в компактности основной аппаратуры благодаря высокой удельной производительности аппаратов. Недостатками метода являются высокие расходы на топливо, ремонт оборудования, подготовку материалов к основным операциям, обезвреживание технологических газов перед выбросом в атмосферу.

Гидрометаллургическое получение цинка имеет ряд преимуществ перед пирометаллургическим: 1) большие возможности полно и комплексно перерабатывать сырье; 2) с большой рентабельностью применим к бедному и сложному сырью; 3) используется удобный вид энергии - электрический; 4) требует меньших удельных затрат энергии; 5) легче осуществимы природоохранные меры; 6) лучше условия труда; 7) доступней механизация и автоматизация процессов; 8) получается цинк лучшего качества.

Перечисленные преимущества гидрометаллургии цинка особенно важны в современных условиях, когда обострился энергетический кризис, ужесточились экологические ограничения, потребовалось улучшение условий труда и сокращение ручного труда, возросла необходимость полно и комплексно использовать сырье, которое становится бедней, сложней и дороже (стоимость цинкового концентрата достигает 65 % от общих затрат на производство цинка).

Исторически сложилось, так, что промышленное получение цинка началось пирометаллургическим способом и осуществлялось в горизонтальных ретортах. При всем несовершенстве этого способа более ста лет он был единственным. Гораздо позже, когда появилась возможность осуществить промышленный электролиз, начали применять гидрометаллургический способ.

В металлургии цинка в качестве исходных материалов используют не только минеральное и вторичное сырье, но также и цинксодержащие продукты других производств: шлаки и пыли металлургических производств свинца, меди, олова, чугуна. Эти продукты гораздо бедней по цинку, чем цинковые концентраты.

Цинковистые шлаки до недавнего времени считались отвальными продуктами, хотя в них содержится значительное количество цинка, особенно в свинцовых шлаках (10—17 % Zn).

Жидкие шлаки перерабатывают путем продува их пылегазовой смесью воздуха с углеродсодержащими материалами (пылеуголь, мазут и др.). Этот способ называют фьюмингованием. Из твердых шлаков окисленный цинк восстанавливают коксиком в трубчатых вращающихся печах - вельц-печах. Этот способ называют вельцеванием. Вельцевание применяют также для переработки цинкового кека (остаток от неполного выщелачивания цинка из огарка). Цинк, отогнанный при фьюминговании и вельцевании, конденсируют в виде ZnO, а возгоны перерабатывают гидрометаллургически.

Цинковые кеки являются массовым продуктом гидрометаллургии цинка. Переработка цинковых кеков в мире так распределяется по методам, % гидрометаллургическим (полное выщелачивание цинка) 55; свинцовой шахтной плавкой с фьюмингованием шлаком ~ 25 (в основном заводы США и Канады); вельцеванием и электротермией ~ 20 (заводы Японии). В России основным способом переработки кеков пока остается вельцевание.

Цинксодержащие пыли металлургических производств являются ценным сырьем: кроме цинка, в них содержится ряд редких металлов (In, Se, Те,, Ge и др.). Но вместе с ценными металлами в пылях концентрируются и вредные примеси (As, Sb, Cl, F). Переработка пылей должна быть комплексной. Это сложная технологическая задача, которая не нашла пока оптимального решения.