- •1 Сырые материалы доменной плавки

- •1.1 Каменноугольный кокс

- •1.1.1 Процесс коксования

- •1.1.2 Устройство коксовых печей и цехов

- •1.1.3 Качество кокса

- •1.2 Железные руды

- •1.2.1 Классификация и генезис железных руд

- •1.2.2 Оценка качества железных руд

- •1.2.3 Важнейшие месторождения железных руд

- •2 Подготовка железных руд к доменной плавке

- •2.1 Современная к схема подготовки руд к доменной плавке

- •2.2 Агломерация железных руд и концентратов

- •2.2.1 Общие вопросы

- •2.2.2 Конвейерные агломерационные машины

- •2.2.3 Реакции между твердыми фазами

- •2.2.4 Плавление шихты, кристаллизация расплава и образование конечной микроструктуры агломерата

- •2.2.5 Удаление вредных примесей из шихты при спекании руд и концентратов

- •2.2.6 Качество агломерата

- •2.3 Производство железорудных окатышей

- •2.3.1 Получение сырых окатышей

- •2.3.2 Высокотемпературное упрочнение окатышей

- •2.3.3 Получение окатышей безобжиговым путем

- •2.3.4 Металлургические свойства окатышей

- •2.3.5 Сравнение металлургических свойств агломерата и окатышей

- •2.3.6 Производство металлизованных окатышей

- •2.4 Процессы восстановления в доменной печи

- •3 Образование чугуна и его свойства

- •3.1 Интенсификация доменной плавки

- •3.1.1 Нагрев дутья

- •3.1.2 Обогащение дутья кислородом

- •3.1.3 Водяной пар в дутье

- •3.1.4 Вдувание углеродсодержащих веществ в доменную печь

- •3.2 Профиль доменной печи

- •3.2.1 Общее понятие о профиле

- •3.2.2 Основные размеры профиля и его составные части

- •3.1. Производство стали в конвертерах.

- •3.1.1 Бессемеровский процесс.

- •3.1.2 Томасовский процесс.

- •3.1.3 Кислородно-конвертерный процесс.

- •3.3 Производство стали в мартеновских печах.

- •3.4 Производство стали в электрических печах.

- •3.5 Новые методы производства и обработки стали.

- •4 Ферросплавы

- •4.1 Введение

- •4.2 Сырые материалы

- •4.2.1 Требования к рудам и их выбор

- •4.2.2 Восстановители

- •4.2.3 Железосодержащие материалы

- •4.2.4 Флюсы

- •4.3 Основные элементы конструкции рвп

- •5 Технический (металлургический) кремний

- •5.1 Особенности процесса карботермического восстановления кремния в горне электропечи

- •5.1.1 Общие положения

- •5.1.2. Влияние температуры предварительного нагрева шихты на химизм карботермического восстановления кремнезема

- •5.1.3. Схема технологических зон горна электропечи

- •5.1.4 Влияние примесей шихты на состав технического кремния

- •5.2 Ферросилиций

- •5.2.1 Физико-химические основы получения ферросилиция.

- •5.2.2 Технология производства ферросилиция.

- •6 Сплавы марганца

- •6.1 Применение и состав сплавов марганца

- •6.2 Марганцевые руды и их подготовка к плавке

- •6.3 Производство сплавов марганца

- •6.3.1 Высокоуглеродистый ферромарганец.

- •6.3.2 Силикомарганец

- •6.3.3 Низко- и среднеуглеродистый ферромарганец.

- •6.3.4 Металлический марганец.

- •7 Общие сведения о рудах и концентратах олова

- •7.1 Требования, предъявляемые к рудам и концентратам

- •7.2 Минералы олова

- •7.3 Промышленные типы месторождений олова

- •7.4 Типы оловянных концентратов, поступающих в металлургический передел

- •7.5 Методы обогащения оловянных руд

- •7.6 Влияние типа и вещественного состава руд на их обогатимость

- •7.7 Обогащение россыпей и коренных руд олова

- •7.7.1 Обогащение оловосодержащих россыпей

- •7.7.2 Обогащение оловянных руд коренных месторождений

- •7.8 Доводка оловянных концентратов

- •7.9 Основы современной металлургии олова

- •7.10 Основы теории оловянной восстановительной плавки

- •7.10.1 Восстановление окиси олова и сопутствующих металлов в условиях оловянной плавки

- •7.10.2 Кинетика восстановления окислов металлов и скорость плавки

- •7.10.3 Шлаки оловянной восстановительной плавки

- •7.10.4 Плавка в электрических печах

- •7.10.5 Отечественная практика электроплавки оловянных концентратов

- •7.11 Схема рафинирования олова пирометаллургическим способом

- •8 Производство свинца

- •8.1 Введение

- •8.2 Руды и концентраты

- •8.3 Способы получения свинца

- •8.4 Шихта

- •8.4.1 Состав шихты

- •8.4.2 Приготовление шихты

- •8.4.3 Агломерирующий обжиг свинцовых концентратов

- •8.5 Теория шахтной восстановительной плавки

- •8.5.1 Общие сведения

- •8.5.2 Теоретические основы восстановления окислов металлов

- •8.5.3 Восстановительная способность печи и способы ее регулирования

- •8.5.4 Шлак свинцовой плавки

- •8.5.5 Штейн и шпейза

- •8.5.6 Шахтная восстановительная плавка

- •8.5.7 Топливо

- •8.5.8 Дутье

- •8.6 Реакционная плавка свинца

- •8.6.1 Теоретическая сущность процесса

- •8.6.2 Реакционная плавка в короткобарабанной печи

- •8.7 Электроплавка свинца

- •8.7.1 Реакционная электроплавка свинца

- •8.7.2 Восстановительная электроплавка свинца

- •9.1 Общие сведения и методы получения

- •9.2 Технологические свойства

- •9.3 Области применения

- •9.4 Характеристика рудного цинкового сырья

- •9.5 Основные способы извлечения цинка из сырья

- •9.6 Обжиг цинковых сульфидных концентратов

- •9.6.1 Цели и типы обжига

- •9.6.2 Химизм процессов обжига

- •9.6.3 Обжиг цинковых концентратов для выщелачивания

- •9.7 Химизм кислотно-основных взаимодействий при выщелачивании

- •9.8 У глетермическое восстановление цинка

- •9.8.1 Цели и типы восстановления

- •9.8.2 Химизм восстановления окисленных цинковых материалов

- •9.9 Вельцевание цинковых кеков, цинковистых шлаков и других материалов

- •9.10 Дистилляция цинка из агломерата

- •10 Производство меди и никеля

- •10.1 Сырье для производства меди и никеля. Вспомогательные материалы

- •10.1.1 Классификация рудного сырья

- •10.1.2 Медные руды

- •10.1.3 Никелевые руды

- •10.2 Электроплавка окисленных никелевых руд.

- •10.3 Электроплавка сульфидных медно-никелевых руд и концентратов

- •10.4 Конвертирование никелевых и медно-никелевых штейнов

- •10.4.1 Термодинамика основных реакций процесса

- •10.4.2 Конвертирование никелевых и медно-никелевых штейнов

- •10.5 Переработка медно-никелевого файнштейна

- •10.5.1 Разделение медно-никелевого файнштепна флотацией

- •10.5.2 Обжиг никелевого файнштейна и концентрата. Восстановительная электроплавка закиси никеля.

- •10.6 Восстановительная электроплавка закиси никеля

- •10.7 Способы получения меди из рудного сырья

- •11 Способы получения алюминия

- •11.1 Основы электролиза криолитоглиноземиых расплавов

- •11.2 Сырье и основные материалы

- •11.2.1 Основные минералы и руды алюминия

- •11.2.2 Фториды

- •11.2.3 Огнеупорные и теплоизоляционные материалы

- •11.2.4 Проводниковые материалы

- •11.3 Корректировка состава электролита

- •11.4 Выливка металла

- •11.5 Транспортно-технологическая схема цеха электролиза

- •11.6 Способы очистки отходящих газов

7.8 Доводка оловянных концентратов

Цели и методы доводки черновых оловянных концентратов

Черновые гравитационные концентраты слева содержат наряду с касситеритом целый ряд других минералов: сульфиды тяжелых металлов, вольфрамит, шеелит, магнетит, ильменит, колумбит, иногда золото, циркон, рутил и др. Содержание олова в таких концентратах редко превышает 30%. В то же время для выплавки различных марок металлического олова в концентратах должно содержаться от 40 до 70% олова.

Многие минералы, входящие в состав черновых концентратов олова, могут представлять самостоятельный промышленный интерес в случае выделения их в виде отдельных продуктов. К таким минералам относятся вольфрамит, шеелит, золото, циркон, колумбит, ильменит, рутил.

В целях получения концентратов олова, удовлетворяющих требованиям металлургии как по содержанию олова, так и по содержанию загрязняющих и шлакообразующих примесей, черновые гравитационные концентраты подвергают доводке.

В зависимости от вещественного состава концентратов в доводочных операциях применяют различные методы обогащения.

При доводке простых по составу концентратов, например касситеритово-сульфидных, для удаления сульфидов применяют флотогравитацию или флотацию в комбинации с обогащением на столах для выделения кварца и других легких минералов пустой породы.

7.9 Основы современной металлургии олова

Общие сведения

Непосредственное получение олова из богатых штуфных руд относится к временам глубокой древности. Легкая обогатимость россыпей касситерита путем промывки на самых примитивных устройствах уже давно показала выгодность обогащения руд перед плавкой. В настоящее время непосредственно из руд олово нигде не получают.

С древних времен основным способом переработки касситеритовых концентратов служит восстановительная плавка, позволяющая получить основное количество олова в виде чернового металла, а пустую породу и примеси отделить в виде шлака.

В первом приближении химизм восстановительной плавки можно выразить реакцией:

SnO2 + С →Sn +2СО2

Восстановление SnO2, как и всякого высшего окисла, происходит ступенчато, т. е. через стадию промежуточного образования SnO:

SnO2 + СО →SnO + СО2;

SnO + СO →Sn + CO2.

Окислы железа, всегда присутствующие в оловянных концентратах, при этом восстанавливаются с последовательном образованием Fe304, FеО и Fе.

Известная трудность восстановительной оловянной плавки заключается в отделении олова от железа. Плавку необходимо вести так, чтобы главная масса олова оказалась восстановленной до металла, а железо только до FeO, которую можно перевести в шлак с помощью SiO2 и СаО и, таким образом, отделить от металлического олова.

Для хорошего отделения от металла отстаиванием шлак должен быть жидким. В шлаковой системе SiO2—FeO—СаО это возможно при температурах выше 1100° С.

Закись олова (SnO), подобно FieO, основной окисел и также способна переходить в шлак.

Чем выше температура плавки и чем более восстановительна атмосфера печи, тем больше олова и железа восстановится до металлов. При этом можно получить шлаки, бедные оловом, но металлическое олово будет сильно загрязнено железом. Наоборот, при снижении температуры в печи и уменьшении расхода восстановителя олово получится сравнительно чистым от железа, но в шлаке останется больше не восстановленной SnO.

Температуру плавки можно понизить, применяя более легкоплавкие шлаки, например шлаки системы SiO2 — FeO — Na2O. но для этого в качестве флюса пришлось бы вводить соду, которая стоит дорого.

Таким образом, при восстановительной плавке неизбежно загрязнение олова железом и оставление части олова в шлаке, который поэтому требует дополнительной переработки.

Получать сильно железистое олово не выгодно. Практика показывает, что рафинирование его от железа сопровождается большими потерями в отходах (съемах), в среднем с каждым 1% железа в съем переходит 5—6% олова. С другой стороны дополнительное извлечение олова из шлаков обходится дорого. Наилучшим выходом из положения было бы удаление железа перед плавкой методами обогащения, например магнитной сепарацией. Однако это не всегда возможно: часто поверхность частиц касситерита прочно покрыта окислами железа.

Железо можно удалить из концентрата выщелачиванием соляной кислотой, в которой при нагревании окислы железа растворяются, а касситерит практически ^нерастворим. Выщелачивание выгодно также и тем, что оно одновременно удаляет из оловянного концентрата примеси As, Sb, Bi, Pb, Cu и других металлов, переходящих в черновое олово при восстановительной плавке. Из растворов от выщелачивания удается извлекать Bi и другие ценные металлы.

Дополнительные трудности возникают при высоком содержании в концентратах примесей серы и мышьяка. Если в концентрате много сульфидов, то выщелачивание его; затруднено из-за возможности выделения весьма ядовитого сероводорода. При восстановительной плавке сера может образовать штейн состава FeS — Cu2S — SnS, из которого олово трудно извлекать. Кроме того, сера вызовет при плавке улетучивание части олова в виде SnS.

Мышьяк при плавке частично переходит в черновое олово и затрудняет дальнейшее его рафинирование. Поэтому при высоком содержании серы и мышьяка выгоден предварительный обжиг концентратов. Удаление примесей доводкой концентратов, обжигом и выщелачиванием никогда не бывает полным. Поэтому выплавляемое из концентратов черновое олово приходится рафинировать от Fе, Сu, Sb, As, Pb, Bi и других примесей.

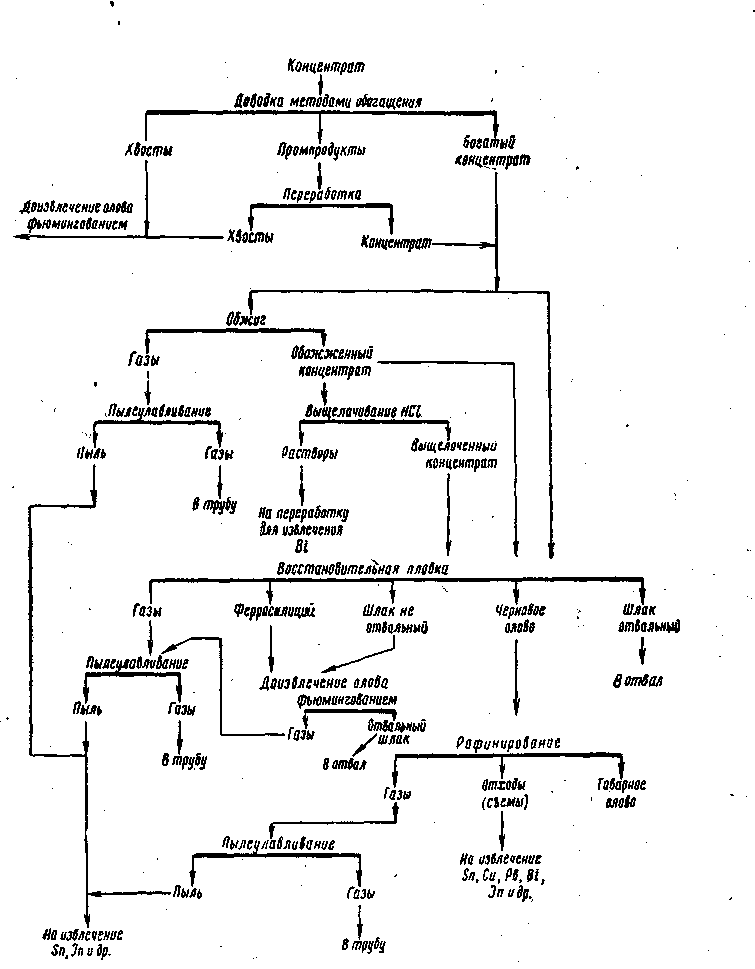

Рис. 68. Краткая технологическая схема переработки оловянных концентратов

В соответствии с изложенным определяется принципиальная технологическая схема переработки концентратов способом восстановительной плавки, приводамая ниже (рис. 68).

В древности восстановительную плавку проводили в небольших примитивных шахтных мечах. Такую печь сначала разогревали дровами и углем, а затем загружали в нее послойно богатую руду с углем. В нижнюю часть шахты с помощью мехов ручных или приводимых ib действие конной тягой позднее водоливными колесами, подавали воздух.

На первых этапах развития металлургии олова не удавалось достигнуть температур, достаточных для образования и расплавления шлака. Пустая порода оставалась в печи в виде стекшейся массы, то окончании плавки печь разбирали и очищали.

По мере совершенствования печной темники олово стали выплавлять в шахтных печах большего размера с (одновременным образованием расплавленного шлака. Совместное восстановление железа вызывало образование большого количества гартлингов, т. е. тугоплавких железооловянных сплавав, выход олова был невелик. Неудобство применения шахтных печей заключалось в том, что ib них удавалось перерабатывать только крупнокусковые руды, которых в природе встречалось мало. Позднее руды и концентраты, полученные из, них примитивной промывкой, предварительно спекали на спекательных решетках.

На смену шахтным печам пришли отражательные печи, отапливаемые колосниковыми топками, пылевидным углем или мазутом. Отражательные и электрические печи, позволявшие перерабатывать мелкие концентраты, оказались более приспособленными для регулирования температуры плавки и восстановительного режима ее. В настоящее время основное количество олова выплавляется в этих печах.

В отражательных печах не удается напревать перерабатываемый материал выше 1300—1350°С. Между тем для достаточно; полного восстановления олова из шлаков приходится вводить в шихту много извести (СаО), повышающей температуру плавления шлаков, требующих для достижения их текучести перегрева до 1400—1500° С. Во второй четверти нашего столетия для доработки оловянных шлаков были применены электрические печи.. В настоящее время электрические печи применяют и для плавки концентратов, бели последние содержат мало железа. Удельная производительность (производительность на единицу площади пода) у электрических печей значительно выше, чем у отражательных. Из чистых от железа богатых концентратов в электрических печах удается выплавлять олово в одну операцию, т. е. без дополнительной доработки шлаков.