- •1 Сырые материалы доменной плавки

- •1.1 Каменноугольный кокс

- •1.1.1 Процесс коксования

- •1.1.2 Устройство коксовых печей и цехов

- •1.1.3 Качество кокса

- •1.2 Железные руды

- •1.2.1 Классификация и генезис железных руд

- •1.2.2 Оценка качества железных руд

- •1.2.3 Важнейшие месторождения железных руд

- •2 Подготовка железных руд к доменной плавке

- •2.1 Современная к схема подготовки руд к доменной плавке

- •2.2 Агломерация железных руд и концентратов

- •2.2.1 Общие вопросы

- •2.2.2 Конвейерные агломерационные машины

- •2.2.3 Реакции между твердыми фазами

- •2.2.4 Плавление шихты, кристаллизация расплава и образование конечной микроструктуры агломерата

- •2.2.5 Удаление вредных примесей из шихты при спекании руд и концентратов

- •2.2.6 Качество агломерата

- •2.3 Производство железорудных окатышей

- •2.3.1 Получение сырых окатышей

- •2.3.2 Высокотемпературное упрочнение окатышей

- •2.3.3 Получение окатышей безобжиговым путем

- •2.3.4 Металлургические свойства окатышей

- •2.3.5 Сравнение металлургических свойств агломерата и окатышей

- •2.3.6 Производство металлизованных окатышей

- •2.4 Процессы восстановления в доменной печи

- •3 Образование чугуна и его свойства

- •3.1 Интенсификация доменной плавки

- •3.1.1 Нагрев дутья

- •3.1.2 Обогащение дутья кислородом

- •3.1.3 Водяной пар в дутье

- •3.1.4 Вдувание углеродсодержащих веществ в доменную печь

- •3.2 Профиль доменной печи

- •3.2.1 Общее понятие о профиле

- •3.2.2 Основные размеры профиля и его составные части

- •3.1. Производство стали в конвертерах.

- •3.1.1 Бессемеровский процесс.

- •3.1.2 Томасовский процесс.

- •3.1.3 Кислородно-конвертерный процесс.

- •3.3 Производство стали в мартеновских печах.

- •3.4 Производство стали в электрических печах.

- •3.5 Новые методы производства и обработки стали.

- •4 Ферросплавы

- •4.1 Введение

- •4.2 Сырые материалы

- •4.2.1 Требования к рудам и их выбор

- •4.2.2 Восстановители

- •4.2.3 Железосодержащие материалы

- •4.2.4 Флюсы

- •4.3 Основные элементы конструкции рвп

- •5 Технический (металлургический) кремний

- •5.1 Особенности процесса карботермического восстановления кремния в горне электропечи

- •5.1.1 Общие положения

- •5.1.2. Влияние температуры предварительного нагрева шихты на химизм карботермического восстановления кремнезема

- •5.1.3. Схема технологических зон горна электропечи

- •5.1.4 Влияние примесей шихты на состав технического кремния

- •5.2 Ферросилиций

- •5.2.1 Физико-химические основы получения ферросилиция.

- •5.2.2 Технология производства ферросилиция.

- •6 Сплавы марганца

- •6.1 Применение и состав сплавов марганца

- •6.2 Марганцевые руды и их подготовка к плавке

- •6.3 Производство сплавов марганца

- •6.3.1 Высокоуглеродистый ферромарганец.

- •6.3.2 Силикомарганец

- •6.3.3 Низко- и среднеуглеродистый ферромарганец.

- •6.3.4 Металлический марганец.

- •7 Общие сведения о рудах и концентратах олова

- •7.1 Требования, предъявляемые к рудам и концентратам

- •7.2 Минералы олова

- •7.3 Промышленные типы месторождений олова

- •7.4 Типы оловянных концентратов, поступающих в металлургический передел

- •7.5 Методы обогащения оловянных руд

- •7.6 Влияние типа и вещественного состава руд на их обогатимость

- •7.7 Обогащение россыпей и коренных руд олова

- •7.7.1 Обогащение оловосодержащих россыпей

- •7.7.2 Обогащение оловянных руд коренных месторождений

- •7.8 Доводка оловянных концентратов

- •7.9 Основы современной металлургии олова

- •7.10 Основы теории оловянной восстановительной плавки

- •7.10.1 Восстановление окиси олова и сопутствующих металлов в условиях оловянной плавки

- •7.10.2 Кинетика восстановления окислов металлов и скорость плавки

- •7.10.3 Шлаки оловянной восстановительной плавки

- •7.10.4 Плавка в электрических печах

- •7.10.5 Отечественная практика электроплавки оловянных концентратов

- •7.11 Схема рафинирования олова пирометаллургическим способом

- •8 Производство свинца

- •8.1 Введение

- •8.2 Руды и концентраты

- •8.3 Способы получения свинца

- •8.4 Шихта

- •8.4.1 Состав шихты

- •8.4.2 Приготовление шихты

- •8.4.3 Агломерирующий обжиг свинцовых концентратов

- •8.5 Теория шахтной восстановительной плавки

- •8.5.1 Общие сведения

- •8.5.2 Теоретические основы восстановления окислов металлов

- •8.5.3 Восстановительная способность печи и способы ее регулирования

- •8.5.4 Шлак свинцовой плавки

- •8.5.5 Штейн и шпейза

- •8.5.6 Шахтная восстановительная плавка

- •8.5.7 Топливо

- •8.5.8 Дутье

- •8.6 Реакционная плавка свинца

- •8.6.1 Теоретическая сущность процесса

- •8.6.2 Реакционная плавка в короткобарабанной печи

- •8.7 Электроплавка свинца

- •8.7.1 Реакционная электроплавка свинца

- •8.7.2 Восстановительная электроплавка свинца

- •9.1 Общие сведения и методы получения

- •9.2 Технологические свойства

- •9.3 Области применения

- •9.4 Характеристика рудного цинкового сырья

- •9.5 Основные способы извлечения цинка из сырья

- •9.6 Обжиг цинковых сульфидных концентратов

- •9.6.1 Цели и типы обжига

- •9.6.2 Химизм процессов обжига

- •9.6.3 Обжиг цинковых концентратов для выщелачивания

- •9.7 Химизм кислотно-основных взаимодействий при выщелачивании

- •9.8 У глетермическое восстановление цинка

- •9.8.1 Цели и типы восстановления

- •9.8.2 Химизм восстановления окисленных цинковых материалов

- •9.9 Вельцевание цинковых кеков, цинковистых шлаков и других материалов

- •9.10 Дистилляция цинка из агломерата

- •10 Производство меди и никеля

- •10.1 Сырье для производства меди и никеля. Вспомогательные материалы

- •10.1.1 Классификация рудного сырья

- •10.1.2 Медные руды

- •10.1.3 Никелевые руды

- •10.2 Электроплавка окисленных никелевых руд.

- •10.3 Электроплавка сульфидных медно-никелевых руд и концентратов

- •10.4 Конвертирование никелевых и медно-никелевых штейнов

- •10.4.1 Термодинамика основных реакций процесса

- •10.4.2 Конвертирование никелевых и медно-никелевых штейнов

- •10.5 Переработка медно-никелевого файнштейна

- •10.5.1 Разделение медно-никелевого файнштепна флотацией

- •10.5.2 Обжиг никелевого файнштейна и концентрата. Восстановительная электроплавка закиси никеля.

- •10.6 Восстановительная электроплавка закиси никеля

- •10.7 Способы получения меди из рудного сырья

- •11 Способы получения алюминия

- •11.1 Основы электролиза криолитоглиноземиых расплавов

- •11.2 Сырье и основные материалы

- •11.2.1 Основные минералы и руды алюминия

- •11.2.2 Фториды

- •11.2.3 Огнеупорные и теплоизоляционные материалы

- •11.2.4 Проводниковые материалы

- •11.3 Корректировка состава электролита

- •11.4 Выливка металла

- •11.5 Транспортно-технологическая схема цеха электролиза

- •11.6 Способы очистки отходящих газов

3.1. Производство стали в конвертерах.

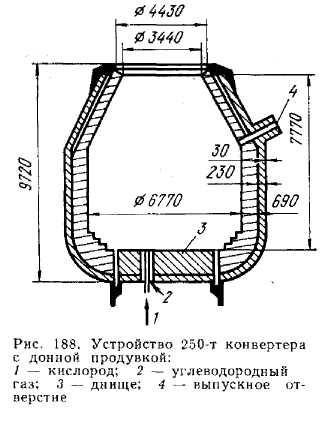

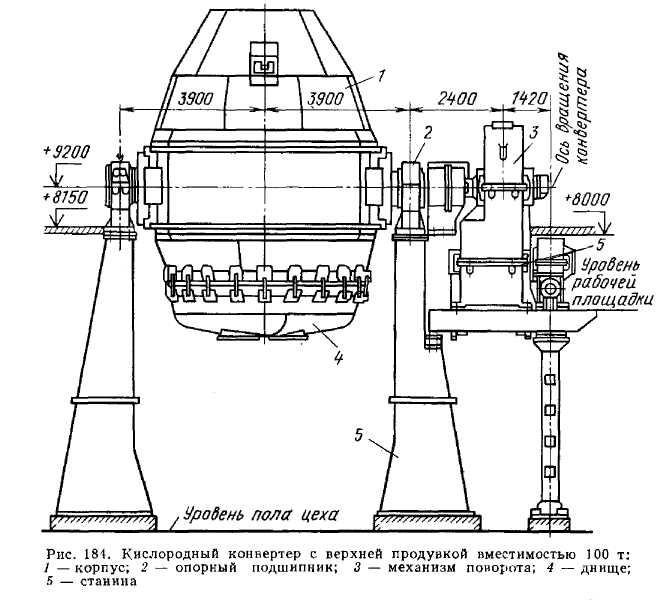

В черной металлургии используют в основном конвертеры вертикального типа с верхним непогружным или нижним дутьем Конструкции этих конвертеров приведены ниже на рисунках .

Конвертер представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Он имеет горловину, через которую заливают жидкий чугун и сливают сталь и шлак. Средняя часть имеет цилиндрическую форму. В нижней части есть приставное днище, которое по мере износа заменяют новым. К днищу присоединена воздушная коробка, в которую поступает сжатый воздух.

Емкость современных конверте-ров составляет 60 –250 т. и более, а давление воздушного дутья 0,3-1,35 Мн/м2. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Перед заливкой чугуна конвер-тер поворачивают до горизонтального положения, при котором отверстия фурм оказываются выше уровня залитого чугуна. Затем его медленно возвращают в вертикальное положение и одновременно подают дутье, не позволяющее металлу проникать через отверстия фурм в воздушную коробку. В процессе продувки воздухом жидкого чугуна выгорают кремний, марганец, углерод и частично железо.

При достижении необходимой концентрации углерода конвертер возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

3.1.1 Бессемеровский процесс.

В конвертер с кислой футеровкой заливают жидкий чугун с достаточно высоким содержанием кремния (до 2,25% и выше), марганца (0,6-0,9%), и минимальным количеством серы и фосфора.

По характеру происходящей реакции бессемеровский процесс можно разбить на три периода. Первый период начинается после пуска дутья в конвертер и продолжается 3-6 мин. Из горловины конвертера вместе с газами вылетают мелкие капли жидкого чугуна с образованием искр. В этот период окисляются кремний, марганец и частично железо по реакциям:

Si + O2 = SiO2,

2Mn + O2 = 2MnO,

2Fe + O2 = 2FeO.

Образующаяся закись железа частично растворяется в жидком металле, способствуя дальнейшему окислению кремния и марганца. Эти реакции протекают с выделением большого количества тепла, что вызывает разогрев металла. Шлак получается кислым (40-50% SiO2).

Второй период начинается после почти полного выгорания кремния и марганца. Жидкий металл достаточно хорошо разогрет, что создаются благоприятные условия для окисления углерода по реакции C + FeO = Fe + CO, которая протекает с поглощением тепла. Горение углерода продолжается 8-10 мин и сопровождается некоторым понижением температуры жидкого металла. Образующаяся окись углерода сгорает на воздухе. Над горловиной конвертера появляется яркое пламя.

По мере снижения содержания углерода в металле пламя над горловиной уменьшается и начинается третий период. Он отличается от предыдущих периодов появлением над горловиной конвертера бурого дыма. Это показывает, что из чугуна почти полностью выгорели кремний, марганец и углерод и началось очень сильное окисление железа. Третий период продолжается не более 2 – 3 мин, после чего конвертер переворачивают в горизонтальное положение и в ванну вводят раскислители (ферромарганец, ферросилиций или алюминий) для понижения содержания кислорода в металле. В металле происходят реакции

FeO + Mn = MnO + Fe,

2FeO + Si = SiO2 + Fe,

3FeO + 2Al = Al2O3 + 3Fe.

Готовую сталь выливают из конвертера в ковш, а затем направляют на разливку.

Чтобы получить сталь с заранее заданным количеством углерода (например, 0,4 – 0,7% С), продувку металла прекращают в тот момент, когда из него углерод еще не выгорел, или можно допустить полное выгорание углерода, а затем добавить определенное количество чугуна или содержащих углерод определенное количество ферросплавов (например высокоуглеродистый ферромарганец.