- •Дипломное проектирование. Подготовка, оформление и защита

- •Часть 1

- •1 Задания для выполнения курсовых и дипломных проектов

- •2 Содержание и оформление дипломного проекта

- •2.1 Общие требования

- •2.2 Титульный лист

- •2.3 Техническое задание

- •2.4 Реферат

- •2.5 Содержание

- •2.6 Введение

- •2.7 Основная часть

- •2.7.1 Общие положения

- •2.7.2 Оформление перечислений

- •2.7.3 Оформление иллюстраций

- •2.7.5 Оформление формул

- •2.7.6 Ссылки

- •2.7.7 Сноски

- •2.7.8 Структура основной части

- •2.8 Заключение

- •2.9 Список использованных источников

- •2.10 Приложения

- •2.11 Изложение текста документа

- •3 Описание технологической схемы

- •4 Характеристика сырья, готовой продукции, катализаторов

- •5 Расчет материального баланса [2, 6]

- •5.1 Алгоритм расчета

- •1) Исходные данные:

- •3) Составление условной схемы реактора с указанием входящих и выходящих потоков.

- •5) Расчет состава и количества циркулирующих потоков.

- •4) Расчет материальных потоков

- •5) Составляем сводную таблицу материального баланса

- •5.3 Расчет материального баланса установки прямой гидратации

- •1) Исходные данные:

- •2) Рассчитаем производительность установки по уравнению (5.1):

- •3) Схема материальных потов реактора гидратации этилена (рисунок 4):

- •4) Расчет материальных потоков реактора

- •6 Расчет теплового баланса [2-5]

- •6.1 Общие положения

- •5) Рассчитывается количество тепла, уносимое выходящими из аппарата потоками.

- •8) Приводится сводная таблица теплового баланса аппарата.

- •6.2 Расчет теплового баланса реактора гидрирования бензола первой ступени

- •2) Рассчитываем тепло, выделяющееся в процессе реакции.

- •5) Определяем количество тепла, которое необходимо отвести из реактора.

- •6) Находим расход водного конденсата.

- •6.3 Расчет теплового баланса реактора гидратации этилена

- •1) Рассчитаем количество тепла, поступающего в реактор.

- •2) Рассчитываем тепло выделяющееся в процессе для каждой реакции.

- •4) Рассчитаем температуру на выходе из реактора.

- •7 Расчет и подбор основного оборудования [10-14]

- •7.1 Расчет насоса

- •7.2 Расчет сепаратора

- •7.3 Расчет теплообменных аппаратов [10-12, 14]

- •7.3.1 Порядок расчета

- •7.3.2 Полный расчет теплообменного аппарата

- •7.3.3 Поверочный расчет теплообменного аппарата

- •8 Конструктивно-механический расчет основного аппарата

- •8.1 Расчет толщины обечайки корпуса

- •8.2 Расчет толщины стенки днища

- •8.3 Расчет опор аппаратов

- •9 Аналитический контроль производства

- •10 Системы контроля и управления производством [15]

- •11. Утилизация отходов и охрана окружающей среды [16,18]

- •11.1 Общие вопросы

- •11.2 Методы очистки сточных вод и газовых выбросов

- •11.3 Экологическое обоснование технологических решений

- •12 Охрана труда и техника безопасности [17, 19]

- •12.1 Анализ потенциально опасных и вредных производственных факторов

- •12.2 Категория помещений по взрывоопасности

- •12.3 Герметизация оборудования

- •12.4 Применение предохранительных, сигнализирующих и ограждающих устройств

- •12.5 Меры безопасности при пуске и ведении технологического процесса

- •12.6 Меры защиты от статического электричества

- •12.7 Санитарно-технические мероприятия

- •12.8 Средства индивидуальной защиты

- •12.9 Противопожарные мероприятия

- •13 Требования к оформлению графических материалов

- •14 Порядок защиты дипломного проекта

- •Список тем для выполнения дипломных проектов по специальности 240401

- •Список тем для выполнения дипломных проектов по специальности 240501

- •Обозначения условные графические. Обозначения элементов трубопроводов. Гост 2.784-96

- •Обозначения условные графические. Аппаратура трубопроводная. Гост 2.785-70

- •Обозначение условные графические. Машины гидравлические и пневматические. Гост 2.782-96

- •Обозначения условные графические. Обозначения элементов корпусов. Гост 2.788-74

- •Обозначения условные графические. Аппараты теплообменные. Гост 2.789-74

- •Обозначения условные графические. Элементы и устройства машин и аппаратов химических производств. Гост 2.793-79

- •Обозначения условные графические. Аппараты колонные. Гост 2.790-74

- •Работа с редактором формул «Microsoft Equation»

- •Окно ввода формулы

- •Панель инструментов

- •Строка меню

- •Использование функции «Поиск решения» программы ms Excel

- •Примеры построения условных обозначений средств автоматизации

- •1. Процесс перемешивания

- •2. Процесс перемещения жидкости центробежным насосом.

- •3. Установка с двухступенчатым поршневым компрессором.

- •4. Кожухотрубчатый теплообменник

- •5. Испаритель.

- •6. Кристаллизатор

- •7. Абсорбер

- •8. Ректификационная колонна.

- •9. Реакторные блоки.

- •Содержание

2) Рассчитаем производительность установки по уравнению (5.1):

![]() кг/ч.

кг/ч.

С

учетом того, что молярная масса этанола

равна 46 кг/кмоль, мольный расход этанола

составляет

![]() кмоль/ч.

кмоль/ч.

Объем катализатора, загружаемого в реактор, составляет 11,7 м3 (взято из технического отчета лаборатории ВНИИОС, Москва 1975г.).

Используя данные по производительности катализатора и его объему в реакторе, рассчитаем производительность одного реактора 230·11,7=2691 кг/ч.

Количество реакторов, необходимое для обеспечения мощности цеха, таким образом, составляет 2409,9/2691=0,9.

Принимаем для работы один реактор.

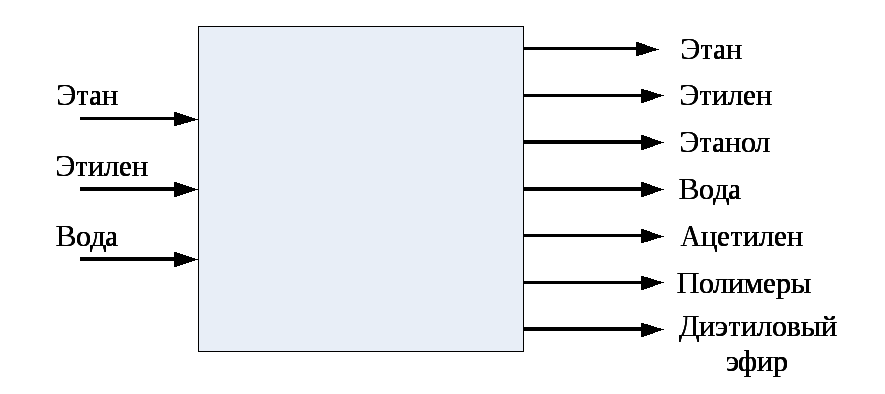

3) Схема материальных потов реактора гидратации этилена (рисунок 4):

Рисунок 4 – Схема материальных потоков реактора гидратации

4) Расчет материальных потоков реактора

Найдем количество подаваемого в реактор этилена.

Исходя из уравнения реакции и с учетом стехиометрических коэффициентов, мольный расход этилена равен 52,4 кмоль/ч.

Молярная масса этилена равна 28 кг/кмоль.

С учетом конверсии и селективности по этанолу, рассчитаем мольный расход этилена на входе в реактор по формуле (5.4):

![]() кмоль/ч.

кмоль/ч.

Массовый расход этилена при этом составляет

![]() кг/ч.

кг/ч.

С учетом технологических потерь, составляющих 5% этилена, массовый расход этилена на входе в реактор составляет

![]() кг/ч.

кг/ч.

Тогда мольный расход этилена на входе в реактор по формуле (5.3) равен

![]() кмоль/ч.

кмоль/ч.

Массовое соотношение водяной пар/этилен составляет 0,4/1, следовательно, количество водяного пара подаваемого в реактор будет равно

![]() кг/ч.

кг/ч.

Молярная

масса воды равна 18 кг/кмоль, тогда мольный

расход водяного пара составляет

![]() кмоль/ч.

кмоль/ч.

Количество этилена, израсходованного в процессе, составляет

![]() кмоль/ч,

или

кмоль/ч,

или

![]() кг/ч.

кг/ч.

Таким

образом, на выходе из реактора количество

этилена составляет

![]() кг/ч.

кг/ч.

Рассчитаем количество побочных продуктов, образующихся в ходе процесса. Расчет осуществляется на основе данных по селективности и стехиометрическим коэффициентам соответствующих реакций:

![]() ,

(5.5)

,

(5.5)

где

![]() - количество образующегося продукта,

кмоль/ч;

- количество образующегося продукта,

кмоль/ч;

![]() -

количество этилена, израсходованного

в процессе, кмоль/ч;

-

количество этилена, израсходованного

в процессе, кмоль/ч;

![]() -

селективность по данному продукту, доли

единицы;

-

селективность по данному продукту, доли

единицы;

ν – стехиометрический коэффициент соответствующего компонента.

Диэтиловый эфир образуется по следующей реакции

2С2Н4 + Н2О ↔ (С2Н5)2О

Мольное количество диэтилового эфира составляет

![]() кмоль/ч;

кмоль/ч;

массовое количество диэтилового эфира при этом равно

![]() кг/ч.

кг/ч.

Ацетальдегид и этан образуются по реакции

2С2Н4 + Н2О ↔ СН3СОН + С2Н6

Мольное

количество ацетальдегида равно мольному

количеству этана и составляет

![]() кмоль/ч.

кмоль/ч.

Массовое

количество этана равно

![]() кг/ч; массовое количество ацетальдегида

кг/ч; массовое количество ацетальдегида

![]() кг/ч.

кг/ч.

Полимеры образуются по реакции

n (СН2 = СН2 ) ↔ (–СН2 – СН2 –)n

Массовый расход полимеров в процессе равен

![]() кг/ч.

кг/ч.

Расход водяного пара на все реакции составляет

![]() кмоль/ч;

кмоль/ч;

![]() кг/ч.

кг/ч.

Таким образом, на выходе из реактора расход водяного пара составляет

![]() кг/ч.

кг/ч.

Поскольку конверсия этилена составляет всего 4,5%, то необходимо возвращать не прореагировавший этилен в реактор, а для поддержания определенной концентрации этилена в циркулирующем газе необходимо выводить из системы накапливающиеся примеси, поступающие с прямым газом и образующиеся с побочными реакциями.

Произведем расчет количества и состава поступающего и отводимого газа.

Инертные примеси удаляют из системы двумя путями: с отдуваемым газом высокого давления после отмывочного скруббера и в виде отдувок низкого давления из емкости промежуточного хранения водно-спиртового конденсата (ВСК). Вместе с отдуваемыми примесями из системы выводится этилен, поэтому количество требуемого свежего этилена больше количества конвертируемого и зависит от количества отдувок.

Количество отдувок низкого давления (S) исходя из заводских данных, составляет 0,2-0,3% от подаваемого этилена:

![]() кг/ч.

кг/ч.

Записываем уравнения материального баланса по этилену и этану.

Материальный баланс по этилену:

![]() ,

(5.6)

,

(5.6)

материальный баланс по этану:

![]() ,

(5.7)

,

(5.7)

где

![]() –

количество конвертируемого этилена,

–

количество конвертируемого этилена,

![]() =1552,6

кг/ч;

=1552,6

кг/ч;

В – количество подаваемой этиленовой фракции, кг/ч;

V – количество отдуваемого газа высокого давления, кг/ч;

S – количество газа, растворенного в ВСК (отдувки низкого давления), S=108.7 кг/ч;

![]() – количество

образующегося этана,

– количество

образующегося этана,

![]() =18.0

кг/ч;

=18.0

кг/ч;

![]() –массовые

доли этилена в свежем техническом

этилене, в циркулирующем газе и в отдувках

низкого давления, соответственно. По

данным установки синтеза этилового

спирта, мольные доли этилена в приведенных

фракциях составляют x=0,98,

у=0,92,

z=0,97,

соответственно.

–массовые

доли этилена в свежем техническом

этилене, в циркулирующем газе и в отдувках

низкого давления, соответственно. По

данным установки синтеза этилового

спирта, мольные доли этилена в приведенных

фракциях составляют x=0,98,

у=0,92,

z=0,97,

соответственно.

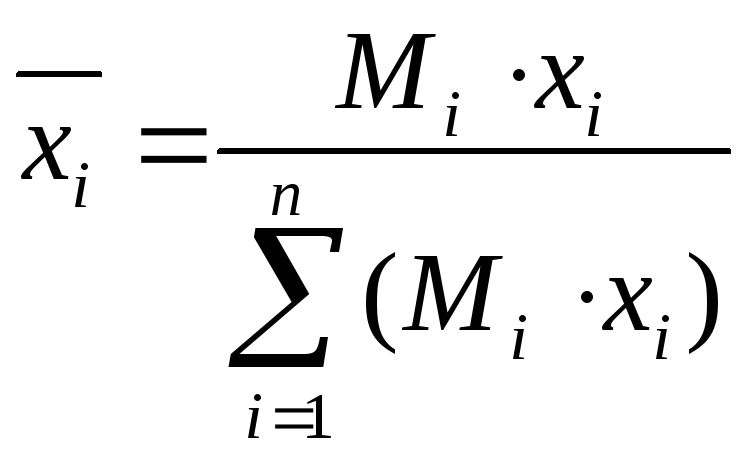

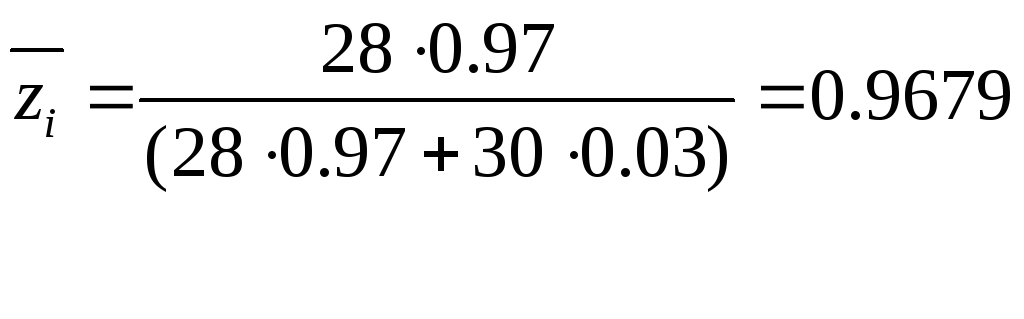

Пересчет мольных долей в массовые производится по формуле:

,

(5.8)

,

(5.8)

где

![]() - массовая доля i-го

компонента;

- массовая доля i-го

компонента;

Mi - молярная масса i-го компонента;

![]() -

мольная доля i-го

компонента.

-

мольная доля i-го

компонента.

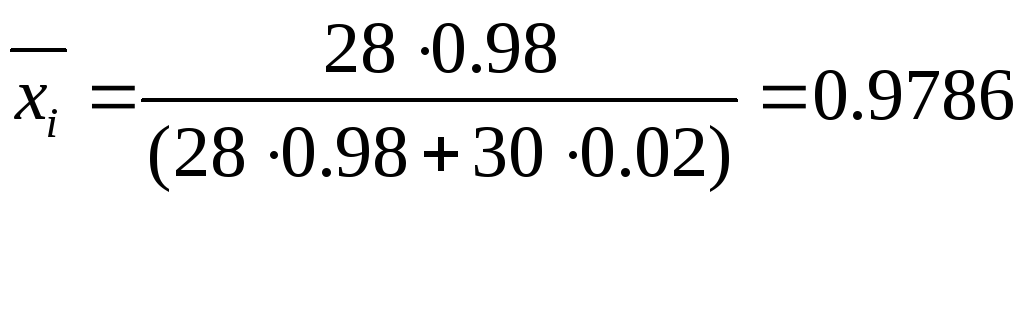

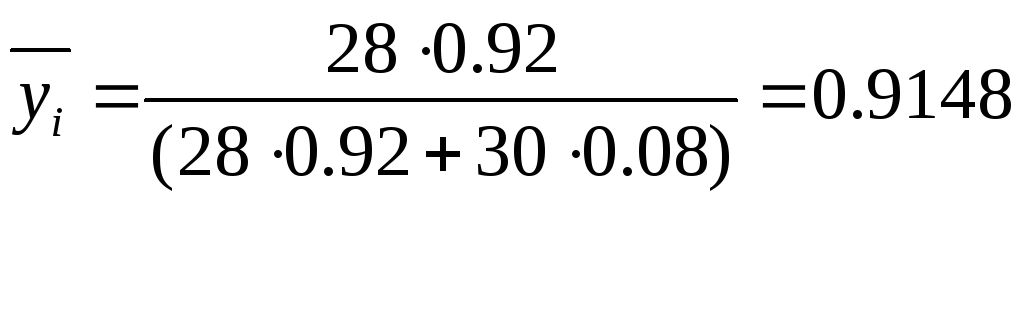

Тогда массовые доли этилена в перечисленных фракциях составляют:

;

;

;

;

.

.

Решая систему уравнений (5.6) и (5.7), находим количество отдувок высокого давления и количество свежего этилена, которое необходимо подать в реактор.

B=2421,9 кг/ч, в том числе этилена 2421,9·0,9786 = 2370 кг/ч;

V=778,6 кг/ч, в том числе этилена 778,6·0,9148 = 712,2 кг/ч.

Состав и количество свежей этиленовой фракции, а также отдувок высокого и низкого давления представлены в таблицах 4, 5 и 6, соответственно.

Таблица 4 - Состав и количество свежей этиленовой фракции

|

Компонент |

Количество, кг/ч |

Состав, % масс |

|

51,9 |

2,14 |

|

Этилен |

2370 |

97,86 |

|

Итого |

2421,9 |

100 |

Таблица 5 - Состав и количество отдувок высокого давления

|

Компонент |

Количество, кг/ч |

Состав, % масс |

|

66,4 |

8,52 |

|

Этилен |

712,2 |

91,48 |

|

Итого |

778,6 |

100 |

Таблица 6 - Состав и количество отдувок низкого давления

|

Компонент |

Количество, кг/ч |

Состав, % масс |

|

3,5 |

3,21 |

|

Этилен |

105,2 |

96,79 |

|

Итого |

108,7 |

100 |

Количество

циркулирующего этилена составит

![]() :

:

![]() ,

(5.9)

,

(5.9)

![]() кг/ч.

кг/ч.

Состав и количество циркулирующего газа приведены в таблице 7.

Таблица 7 - Состав и количество циркулирующего газа

|

Компонент |

Количество, кг/ч |

Состав, % масс |

|

Этан |

3153,3 |

8,52 |

|

Этилен |

33857,1 |

91,48 |

|

Итого |

37010,4 |

100 |

5) Сводная таблица материального баланса реактора приведена в таблице 8.

Таблица 8 - Сводная таблица материального баланса реактора гидратации этилена

|

Приход |

Расход |

||||

|

Компонент |

кг/час |

%, масс |

Компонент |

кг/час |

%, масс |

|

Свежая фракция |

Этанол |

2409,9 |

4,73 |

||

|

Этан |

51,9 |

0,1 |

Эфир |

51,8 |

0,10 |

|

Этилен |

2370 |

4,6 |

Этан |

18 |

0,04 |

|

Водяной пар |

14490,9 |

26,9 |

Ацетальдегид |

27,4 |

0,05 |

|

Циркулирующая фракция |

Полимеры |

15,5 |

0,03 |

||

|

Этан |

3153,3 |

5,8 |

Водяной пар |

13524,3 |

24,98 |

|

Этилен |

33857,1 |

62,6 |

Отдувки ВД |

||

|

|

|

|

Этан |

66,4 |

0,13 |

|

|

|

|

Этилен |

712,2 |

1,39 |

|

|

|

|

Отдувки НД |

||

|

|

|

|

Этан |

3,5 |

0,01 |

|

|

|

|

Этилен |

105,2 |

0,20 |

|

|

|

|

Циркулирующая фракция |

||

|

|

|

|

Этан |

3153,3 |

5,83 |

|

|

|

|

Этилен |

33857,1 |

62,57 |

|

Итого |

53944,6 |

100,0 |

|

53944,6 |

100,00 |

Далее материальный баланс продолжается расчетом количества уносимой из реактора кислоты. Расчет проводится по эмпирическому уравнению:

![]() ,

(5.10)

,

(5.10)

где

![]() - объемная скорость подачи, ч-1;

- объемная скорость подачи, ч-1;

![]() -

весовое отношение воды к циркулирующему

этилену.

-

весовое отношение воды к циркулирующему

этилену.

Заканчивается материальный баланс расчетом процесса конденсации. Этот расчет представлен в разделе 7.4.