- •Предмет и структура курса

- •Основные закономерности технологических процессов

- •5. Итак, мы поговорим о движущей силе переноса.

- •6. Законы переноса массы и энергии

- •7. Классификация основных процессов

- •Лекция 2

- •2. Факторы, влияющие на скорость химических реакций

- •3. Сущность отдельных химических процессов и их роль в пищевой промышленности

- •Технология сахара

- •Технологическая схема получения сахара-песка

- •Собственно технологическая схема получения сахара песка

- •Доставка свеклы на завод и отделение примесей.

- •3. Получение диффузионного сока

- •4. Очистка диффузионного сока

- •5. Дефекация диффузионного сока

- •5. Сатурация диффузного сока

- •6. Фильтрование сока

- •7. Сульфитация сока

- •8 . Сгущение сока выпариванием

- •9. Варка утфелей и получение кристаллического сахара

- •Производство жидкого сахара

- •Получение сахара-рафинада

- •Использование доброкачественных отходов сахарного производства

- •Контрольные вопросы

- •Лекция 4 технология крахмала и крахмалопродуктов

- •Технологическая схема получения сырого кукурузного крахмала

- •Лекция 5 технологическая схема получения сухого крахмала

- •Получение и применение

- •Где применяются расщепленные крахмалы?

- •Получение и применение декстрина

- •Технологическая схема получения крахмальной патоки

- •Нейтрализация гидролизатов.

- •Лекция 6

- •Получение глюкозно-фруктозных сиропов из крахмала

- •Лекция 7 Технология хлеба и хлебобулочных изделий

- •Хранение и подготовка дополнительного сырья

- •Приготовление теста

- •Брожение теста

- •Пируватдекарбоксилаза о

- •Обминка теста

- •Разделка теста

- •Хранение хлеба

- •Расчет выхода хлебобулочных изделий

- •Ассортимент хлебобулочных изделий

- •Технология производства макаронных изделий План:

- •Список дополнительной литературы Введение

- •1. Сырье, используемое при производстве макаронных изделий

- •2. Ассортимент вырабатываемых изделий

- •3. Основные стадии производства макаронных изделий

- •4. Основные технологические схемы производства макаронных изделий

- •5. Основные агрегаты макаронного производства – прессующее устройство и матрицы

- •6. Экологические показатели производства

- •Заключение

- •Список использованной литературы

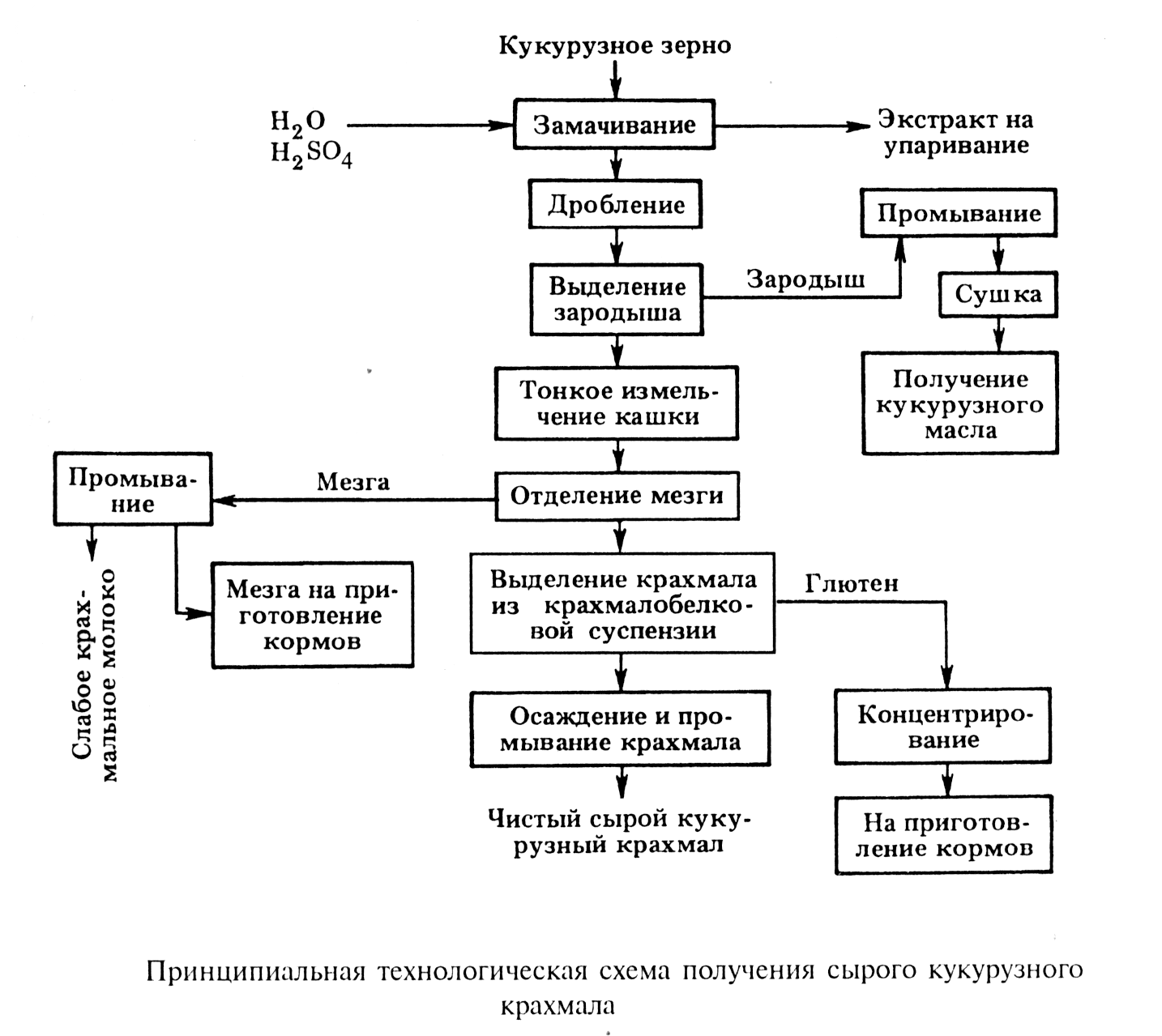

Технологическая схема получения сырого кукурузного крахмала

Сырьем для производства крахмала служит зерно кукурузы. Содержание крахмала в нем составляет 70 % к массе сухих веществ.

Кроме крахмала в нем содержатся такие ценные в пищевом отношении вещества, как белок (10...13 %) и жир (6,5 %), для выделения которых применяются специальные методы и оборудование, что, с одной стороны, усложняет кукурузокрахмальное производство, а с другой — позволяет выпускать важные для народного хозяйства страны дополнительные продукты — сухие концентрированные белковые корма, кукурузное масло и кукурузный экстракт.

Принципиальная технологическая схема производства сырого кукурузного крахмала включает следующие основные операции: замачивание кукурузного зерна, дробление зерна, выделение зародыша, помол кукурузной кашки, отцеживание и промывание на ситах мезги и зародыша, выделение крахмала из крахмалобелковой суспензии, промывание крахмала.

Замачивание кукурузного зерна. Очень важная технологическая операция. От нее зависит выход конечного продукта. В эндосперме зерна крахмал прочно удерживается кукурузным белком — глютеном. Цель замачивания — размягчение зерна для ослабления и разрыва связей между белком и крахмалом, эндоспермом и зародышем и выведение из зерна в замочную воду большей части водорастворимых веществ, затрудняющих выделение и очистку крахмала.

Для замачивания зерна используют слабый раствор сернистой кислоты (концентрация SО2 в воде 0,15...0,20 %), чтобы исключить прорастание зерна и развитие микроорганизмов.

В процессе замачивания зерна (48...50 ч) происходят различные физико-химические и биохимические процессы. Зерно набухает. Под действием кислоты оболочки зерна становятся проницаемыми. Водорастворимые вещества - сахара, декстрины, аминокислоты, частично белки, пектиновые веществ и т.п. переходят в замочную воду.

Что происходит биохимически? Чтобы реакции шли быстрее и повышалась скорость диффузии химических соединений замачивание ведут при повышенной температуре (48...50 °С).

К концу замачивания ферменты почти полностью инактивируются, а из микроорганизмов остаются только термофильные молочнокислые бактерии. Они сбраживают сахара до молочной кислоты. Молочная кислота, в свою очередь, способствует размягчению зерна. Всего в замочную воду переходит около 6,5 % сухих веществ зерна, из них примерно 70 % (от общего содержания в зерне кукурузы) минеральных веществ, 42 % растворимых углеводов и около 16 % азотистых веществ. При этом зародыш теряет около 60 % своей массы, эндосперм — около 13...14 %.

Весь процесс замачивания зерна ведут в батарее замочных чанов методом противотока, позволяющим полнее извлечь растворимые вещества из зерна и получить более концентрированный экстракт.

Кукурузное зерно после замачивания может содержать некоторое количество механических примесей, которые необходимо отделить. Для этой цели используют гидроциклоны, размер которых определяется мощностью предприятия.

Дробление зерна. Кукурузное зерно дробят так, чтобы отделить зародыш, не повредив его. Зародыш — ценная составная часть зерна, содержание жира в нем составляет 55 % на сухое вещество. Чтобы полнее выделить зародыш, зерно дробят на дисковых дробилках дважды. При первом дроблении освобождается 75...85 % зародыша и 20...25 % крахмала, при втором -15...20 % зародыша и еще 15...19 % крахмала. После первого дробления кашку процеживают на дуговых ситах и направляют в гидроциклоны для выделения зародыша. Из гидроциклонов кашка поступает на второе дробление.

Выделение и промывание зародыша. Кашка, полученная после первого и второго дроблений, содержит зародыш, оболочки зерна, крахмал, глютен и водорастворимые вещества. Необходимо максимально извлечь зародыш из кашки вместе с суспензией крахмала, затем отделить его от суспензии ситованием и далее промыть на ситах для полного удаления свободного крахмала. Для выделения зародыша используют гидроциклонные установки.

Помол кукурузной кашки. Полученная после отделения зародыша кашка представляет собой смесь крупных частиц оболочек зерна, связанных с эндоспермом, дробленого чистого эндосперма, свободного крахмала и белка. Для полного высвобождения крахмала кашку подвергают тонкому измельчению, предварительно отцедив на дуговых ситах свободный крахмал, глютен и часть мелкой мезги. Полученное крахмальное молоко дважды пропускают через капроновые сита № 64...70 и направляют на рафинирование, а сходы — на измельчение.

Тонкий помол кукурузной кашки осуществляют на измельчающих машинах ударного действия марок РЗ-ПМ2-К-150 и ПМК-50.

Промывание суспензий. На современных заводах проводят многократное промывание продукта по принципу противотока, что позволяет минимальным количеством жидкости отмыть максимум свободного крахмала.

Отцеживание крупной мезги и ее трехкратное промывание проводят на дуговых ситах с отверстием диаметром 0,5...0,6 мм. Промытая крупная мезга не должна содержать свободного крахмала более 1,5 %.

Мелкая мезга отделяется на капроновых ситах, четырехкратно промывается и поступает на механическое обезвоживание. Содержание свободного крахмала в ней не должно превышать 4 %. Крахмальное молоко поступает на двукратное рафинирование на дуговых .

Выделение крахмала из крахмалобелковой суспензии. Рафинированное крахмальное молоко содержит И... 14 % сухих веществ, из них 88...92 % составляет крахмал, 6...10 % —белок (глютен), 0,5...1,0 % — жир, 2,5...5 % —растворимые вещества, 0,1 %-мелкая мезга, 0,2...0,4 % — зола; рН 3,8...4,2.

Глютен содержится в молоке в виде взвешенных частиц размером 1...2 мкм, плотность его значительно ниже плотности крахмальных зерен. На этом свойстве и основано их разделение. В настоящее время выделение крахмала из крахмалобелковой суспензии проводят на специальных центробежных сепараторах.

Получение и использование побочных продуктов из кукурузы.

Зародыш. В зерне кукурузы содержится 5...6 % (к массе сухих веществ) жира. Почти весь он сосредоточен в зародыше. Выход зародыша составляет 6...7 % к массе безводной кукурузы.

Сырой зародыш сушат до содержания влаги 2,0...2,5 %, измельчением на вальцовых станках марки ЗМ получают мятку, а затем подвергают первому прессованию на шнековых прессах. Выделенное масло поступает на рафинирование, оставшийся после прессования жмых дробят, подогревают на жаровнях и вторичным прессованием дополнительно выделяют из него масло. Выход масла составляет 2,8...3,3 % к массе безводной кукурузы.

Кукурузный экстракт. При замачивании зерна кукурузы получают кукурузный экстракт с содержанием сухих веществ 8...9 %, затем его упаривают до содержания сухих веществ 35...40 % и используют при производстве кормов.

Кукурузный экстракт используют также при производстве антибиотиков и при получении хлебопекарных прессованных дрожжей. Для этих целей его предварительно упаривают до содержания сухих веществ 50 %.

Глютен. При выделении крахмала из крахмалобелковой суспензии на тарелочных сепараторах в качестве жидкого схода получают белковую суспензию с содержанием сухих веществ около 1 %. Полученную суспензию разделяют на специальном оборудовании на частично сгущенный глютен и хорошо осветленную глютеновую воду. Окончательное сгущение глютена (до 12 % сухих веществ) ведут на центробежных сепараторах марки ПРП. Далее глютен механически обезвоживают на вакуум-фильтрах или фильтрах-прессах. После вакуум-фильтров содержание влаги в глютене составляет 68...72 %, после обезвоживания на фильтрах-прессах — 64...68 %. Глютеновую воду используют для различных технологических целей.

Корма. Для получения кормов используют жмых (остаток после извлечения из зародыша масла), крупную и мелкую мезгу, сечку (измельченное зерно), стержни початков кукурузы, глютен и экстракт. Мезгу и глютен предварительно механически обезвоживают до содержания сухих веществ 35...42 %. Жидкий кукурузный экстракт сгущают до концентрации сухих веществ 30...35 %. При производстве кормов используют также фильтрационные осадки, которые получают при производстве патоки и глюкозы. Все компоненты смешивают в определенном соотношении, высушивают до содержания влаги 12 %, просеивают, отделяют ферро-примеси и отправляют на склад. Сухой кукурузный корм должен отвечать требованиям соответствующих ТУ и содержать белка 18...19 %, крахмала 18...25, жира 7...9, золы 1...4 %.