- •Копирование погрешностей

- •Рассеивание размеров

- •Обработка отверстий осевым инструментом

- •Сверление отверстий

- •Классификация свёрел

- •Строение и геометрия сверла

- •Элементы режима резания

- •Зенкерование

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость резания

- •Базирование деталей

- •Установка деталей

- •Выбор (назначение) баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

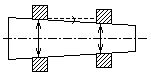

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

Установка отверстия на коническую оправку

О![]()

![]()

![]()

![]() тличием

данной схемы установки является то,

что положение центра детали при изменении

установочного размера в пределах

допуска не изменяется, то есть всегда

находится вдоль оси поправки. Иными

словами погрешность центра равна нулю.

Но при изменении размера появляется

неопределённость положения детали

вдоль оси оправки. Конусность оправки

определяется углом .

Данная схема относительно простая и

надёжная. Она применяется для изготовления

(или при контроле) точных деталей.

Конусность оправки определяется от

одной тысячной до одной трёхтысячной

и обеспечивает надёжное закрепление

детали без применения дополнительных

устройств только за счёт упругой

деформации детали.

тличием

данной схемы установки является то,

что положение центра детали при изменении

установочного размера в пределах

допуска не изменяется, то есть всегда

находится вдоль оси поправки. Иными

словами погрешность центра равна нулю.

Но при изменении размера появляется

неопределённость положения детали

вдоль оси оправки. Конусность оправки

определяется углом .

Данная схема относительно простая и

надёжная. Она применяется для изготовления

(или при контроле) точных деталей.

Конусность оправки определяется от

одной тысячной до одной трёхтысячной

и обеспечивает надёжное закрепление

детали без применения дополнительных

устройств только за счёт упругой

деформации детали.

Рассмотренные схемы установки позволяют сделать следующие выводы:

-

Схема (способ) установки детали в приспособлении полностью зависит от системы заданных координатных размеров, а также геометрической формы и точности установочных баз.

-

Для установки деталей следует использовать наиболее простые схемы с фиксацией минимально необходимого числа степеней свободы.

-

Для установки деталей необходимо применять наиболее простые схемы с использованием нормализованных установочных элементов.

-

При разработке схемы установки необходимо по возможности исключить дублирование функций установки.

Погрешность закрепления детали

П

![]()

![]()

![]()

![]() огрешность

закрепления – это погрешность,

определяемая разностью предельных

расстояний от измерительной базы до

настроенного на размер инструмента,

измеренная в направлении действия

усилия закрепления Q.

Разность предельных расстояний возникает

за счёт контактных деформаций поверхности

заготовки в зоне контакта её с установочным

элементом. То есть, на данном рисунке

погрешность закрепления будет иметь

место при выполнении размеров С и Е, и

равна нулю при обеспечении размера В.

В частном случае величина деформации

определяется как y=CQn,

где С – коэффициент, зависящий от

вида контакта, материала заготовки,

шероховатости и структуры его

поверхностного слоя Q

– действующая сила, n

– коэффициент, причём 0,3<=n<=0,5.

В общем случае, величина деформации

рассчитывается так: y=y12+y22,

где y1=Cmin(Qmaxn-Qminn),

y2=Qnmax(Сmaxn-Сminn).

Эти выражения показывают, что при

обработке партии заготовок величина

С может изменяться, кроме того,

может изменяться и Q.

Поэтому для снижения погрешности

закрепления применяются быстродействующие

электромеханические устройства

закрепления, исключающие участие

рабочего при установке.

огрешность

закрепления – это погрешность,

определяемая разностью предельных

расстояний от измерительной базы до

настроенного на размер инструмента,

измеренная в направлении действия

усилия закрепления Q.

Разность предельных расстояний возникает

за счёт контактных деформаций поверхности

заготовки в зоне контакта её с установочным

элементом. То есть, на данном рисунке

погрешность закрепления будет иметь

место при выполнении размеров С и Е, и

равна нулю при обеспечении размера В.

В частном случае величина деформации

определяется как y=CQn,

где С – коэффициент, зависящий от

вида контакта, материала заготовки,

шероховатости и структуры его

поверхностного слоя Q

– действующая сила, n

– коэффициент, причём 0,3<=n<=0,5.

В общем случае, величина деформации

рассчитывается так: y=y12+y22,

где y1=Cmin(Qmaxn-Qminn),

y2=Qnmax(Сmaxn-Сminn).

Эти выражения показывают, что при

обработке партии заготовок величина

С может изменяться, кроме того,

может изменяться и Q.

Поэтому для снижения погрешности

закрепления применяются быстродействующие

электромеханические устройства

закрепления, исключающие участие

рабочего при установке.

Зная погрешность базирования, погрешность закрепления и погрешность, определяемую положением детали в приспособлении, можно определить погрешность установки: Пу=Пб2+Пз2+Ппр2. Как уже говорилось выше, погрешность базирования при правильно выбранной базе (при соблюдении принципа совмещения баз) равна нулю.