курсовая работа / курсовик по ЭВМ

.doc

ВВЕДЕНИЕ.

Проблема сохранения водоисточников и водообеспечения стала одной из насущных экологических задач. Система хозяйствования в нашей стране не способствовала развитию работ в области очистки промышленных стоков, поэтому водоёмы страны постепенно насыщались всеми видами загрязнений. Более того ,мелкомасштабные объекты вообще не имели очистных сооружений. В результате отходы отравляют не только поверхностные, но и подземные воды, и поэтому проблема обеспечения населения водой, пригодной для потребления, встала во всех регионах страны. Ранее создавались комплексы очистных сооружений, в которых всё управление осуществлялось в ручную. Это приводило к несбалансированным материальным затратам, затратам труда и времени. Одним из путей решения проблемы является модернизация устаревшего комплекса сооружений очистки сточных вод с учетом соответствия международным требованиям, предъявляемых к современному технологическому оборудованию. Система управления предназначается для реализации функций оперативного контроля, учета и управления объектами очистных сооружений. Она обеспечивает автоматизированный и автоматический режимы работы оборудования, участвующего в технологической схеме очистки промышленных стоков предприятия, улучшает информационное обеспечение руководящего и оперативного персонала. Экономическая целесообразность подобной разработки определяется тем, что АСУ выполняет следующие комплексы задач:

-

сбор и первичная обработка текущих значений контролируемых показателей;

-

ввод информации от датчиков;

-

обработка сигналов;

-

сведение свей поступившей и обработанной информации в единый интегрированный массив;

-

формирование сменного, суточного и месячного рапортов и выдачу их на дисплей монитора.

Внедрение АСУ привело к улучшению следующих технико-экономических показателей работы очистных сооружений:

-

уменьшение расхода воды при условии регламентированных требований по качеству очистки промышленных стоков;

-

повышению надежности работы комплекса очистных сооружений за счет централизации контроля и улучшения оперативности управления.

1. Описание системы для выдачи данных об очистки сточных вод.

Назначение, функциональные возможности состав и структурная схема системы.

Автоматизированная система, предназначенная для реализации функций оперативного контроля, учета и управления объектами очистных сооружений. Данная система обеспечивает формирование, запоминание и выдачу на монитор следующей информации: изменение состава стоков; ежеминутный контроль расхода воды с последующей обработкой и выдачей результата оператору на компьютер; архивирование и выдачу данных об очистки сточных вод за любые последние 30 дней.

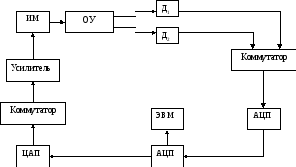

Предлагаемая система содержит: первичные измерительные преобразователи (оптические датчики и датчики расхода воды), коммутатор и аналого-цифровой преобразователь, связанный с ЭВМ по средству одно-ранговой локальной вычислительной сети Ethernet, цифро-аналоговый преобразователь.

В

ариант

исполнения системы, представлен в виде

следующей структурной схемы.

ариант

исполнения системы, представлен в виде

следующей структурной схемы.

Система разработана на основе микроконтроллера типа CPJ 188-5MX в формате Micro PC фирмы Fasmel. Модуль CPU188-5MX позволяет наиболее полно реализовать задачи, поставленные на этапе разработки комплекса, при его относительно невысокой стоимости Его функциональные возможности допускают подключение внешних устройств и организацию связи с компьютером верхнего уровня АСУ ТП через интерфейсы RS-485 или RS-232; через универсальный порт ввода-вывода реализуются функции управления индикацией, контроля цепей термопреобразователей сопротивления, управления сигнальными и исполнительными устройствами Данная плата широко используется в разработках, и имеется положительный опыт. Ее эксплуатации в условиях резко континентального климата в со ставе ряда измерительно-вычислительных комплексов для контроля технологических параметров на предприятиях.

ПЭВМ-ЦП, входящая в оборудование центрального поста комплекса, построена на базе аппаратных средств фирмы Advantech с использованием шасси промышленного компьютера IPC-610, процессорной платы Pentium половинного размера РСА-6151 (166 МГц, 64 Мбайт ОЗУ, интерфейс VGA), платы ввода-вывода PCL-724 и пассивной объединительной платы РСА-6114. Питание компьютера обеспечивается блоком бесперебойного питания АРС Back-UPC 400. Ввод в ПЭВМ-ЦП информации от датчиков реализован через интеллектуальную интерфейсную плату PCL-844+ фирмы Advantech, согласующую потоки данных из разных источников.

- коммутатор и входной усилитель аналоговых сигналов, поступающих с датчиков, необходимый для коммутации сигналов в одну общую шину.

- аналого-цифровой преобразователь (АЦП), преобразующий входное напряжение в цифровой код.

- преобразователь, предназначенный для согласования сигнала поступающего от АЦП в микропроцессор вычислительного устройства.

- микроконтроллер, содержащий микропроцессор, оперативно-запоминающее устройство, контроллеры необходимых для сопряжения микроконтроллера с монитором, модемом и принтером.

Описание работы системы.

Система, предназначенная для выдачи диаграммы распределения тепловых потоков в определенной среде, работает следующим образом. При включении питания прибор автоматически производит самотестирование для определения работоспособности. При обнаружении внутренней неисправности прибор прекращает работу. По завершению теста определяется наличие подключенных датчиков, установленных в исследуемом помещении, состояние датчиков записывается в ОЗУ. Также оператору предлагается ввести текущее время и дату. Установка текущего времени необходима только один раз, при первом включении прибора. В дальнейшем счет времени будет происходить в микроконтроллере автоматически по заранее заданной программе. Далее определяется первый по списку датчик и происходит поступление информации через аналоговый коммутатор и АЦП в микропроцессор вычислительного устройства, где происходит обработка информации, которая затем поступает в ОЗУ. Далее происходит опрос второго и последующих датчиков. После поступления в вычислительное устройство информации со всех датчиков, происходит вычисление средней температуры, а также изменению температуры, измеренной каждым датчиком по сравнению с прошлым циклом. Затем информация поступает из ОЗУ в ППЗУ, выполненное на микросхеме FLASH памяти с целью увеличения надежности. Также в ППЗУ записывается дата и текущее время суток. Одновременно вся информация в виде диаграммы распределения тепловых потоков выводится на монитор и поступает через COM порт и модем по телефонной линии в главный ПК, где может храниться и обрабатываться информация, поступившая от нескольких подобных систем. В это же время происходит опрос сенсорной клавиатуры, которая представляет единый комплекс с монитором. Если было произведено касание клавиши, то происходит обработка, изменение параметров и возвращение в основной текст программы. Если клавиша была не нажата, то начинается новый цикл опроса датчиков. Помимо этого пользователь как непосредственно на месте, так и с помощью главного ПК вывести на монитор информацию о температуре за последние 400 дней. Проанализировав распределение тепла в исследуемом помещении, в дальнейшем можно будет правильно произвести установку обогревательных (или охладительных) систем. Данная система имеет небольшие габаритные размеры, простоту в настройке и эксплуатации.

2. Подбор элементов и расчет надежности.

Система работает в пределах расхода воды от 6 до 10 м3/ч., с периодом опроса датчиков через период времени, составляющей не менее 1 минуты, то в качестве элементов используются следующие элементы:

- для датчиков расхода воды используются расходомеры SONOFLO, для которых характерны следующие параметры : диапазон диаметров : 50- 4000 мм, расход жидкости : 2-50000 м3/ч, погрешность измерения уровня: 0,15%, I вых= 4- 20 мА .

для коммутатора аналоговых сигналов используется аналоговый мультиплексор К190КТ2 со следующими характеристиками: число входов 4, диапазон изменения напряжения на входе 0,1…1 В, коэффициент усиления напряжения на выходе 10, напряжение для управления адресными входами 3,3…5 В, потребляемая мощность 300 мВт, надежность 0.997.

- в качестве АЦП используется аналого-цифровой преобразователь с двойным интегрированием фирмы Datel ADC-EK8B со следующими параметрами: число разрядов - 8, диапазон входного напряжения 1…10 В, потребляемая мощность 2000 мкВт, надежность 0,999.

- преобразователь сигнала необходим для согласования сигнала, поступающего от АЦП в микропроцессор. Используется преобразователь уровня PR964TY93 фирмы Fastwel, с такими характеристиками: входное напряжение 9 В, выходное напряжение 3.3 В, число входов-входов – 8, мощность потребляемая преобразователем <150 мВт, наработка на отказ свыше 7,2 млн часов.

- вычислитель, состоящий из микроконтроллера и периферийных устройств.

-микросхема Flash памяти MD2203-D288 (емкость 1024 Мб, количество циклов перезаписи до 109 раз, срок службы 200 лет, потребляемая мощность 1000 мкВт, диапазон рабочих температур -40…+85 °С), также в состав микроконтроллера входят адаптеры для сопряжения его с внешними периферийными устройствами.

- жидкокристаллический монитор, служащий для отображения диаграммы распределения тепловых потоков в контролируемом помещении и другой необходимой информации, а также для ввода корректирующих параметров системы. В качестве ЖКИ используется LCD монитор типа HITAC CA 35, со следующими параметрами: размер диагонали экрана 13,3“, устойчивость к силовым нагрузкам до 70g, диапазон рабочих температур -20 +50°С, , срок службы не менее 5·10 часов.

- источник питания, для обеспечения питания всех устройств системы APC Back-UPC 400, с выходной мощностью 250 Вт, входным напряжением питания 220 В, 50 Гц, время работы при отключенном питании около 20 часов.

- также имеется внешний модем и внешний принтер, для выдачи данных на печать и передачи их по телефонной или выделенной линии чрез модем на другой ПК.

Все данные об элементах, содержащихся в системе, сведем в таблицу.

|

№поз. |

Наименование |

Тип |

Параметр надежности, |

|

1 |

Датчик температуры |

ММТ-8 |

106 |

|

2 |

Коммутатор |

К1КТ901 |

1,8·106 |

|

3 |

АЦП |

ADC-EK8B |

2·106 |

|

4 |

Преобразователь уровня |

PR964TY93 |

7,2·106 |

|

5 |

Микроконтроллер |

PCA-6151 |

2.5·107 |

|

6 |

ППЗУ |

Flash 1024 MB |

1,75·106 |

|

7 |

ЖКИ |

HITAC CA 35 |

5·106 |

|

8 |

ИБП |

APC Back-UPC 400 |

2·106 |

Рассчитаем интенсивность отказа каждого элемента.

![]() ,

где Т – время наработки на отказ.

,

где Т – время наработки на отказ.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рассчитаем суммарную интенсивность отказа.

![]()

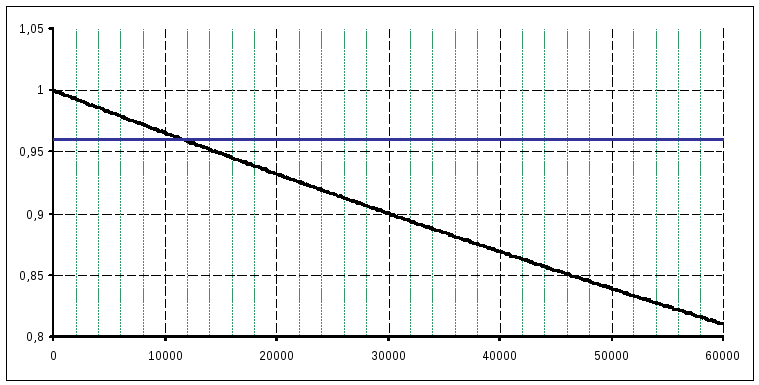

Вычислим вероятность безотказной работы в течение 7000 часов.

![]()

![]()

считается, что если P(t)>0.96, то изделие работает надежно. В нашем случае P(t)=0.9757>0.96, значит, система будет работать надежно.

Построим график зависимости P(t).