- •Содержание

- •Практическое занятие № 1 выбор метода получения заготовки

- •Определение величины припусков на деталь статистическим и аналитическим методами

- •Практическое занятие №3 анализ детали на технологичность.

- •Практическое занятие №4 разработка и оформление операционного эскиза

- •Практическое занятие №5 проведение фотографии рабочего времени (фрв)

- •Практическое занятие №6 выбор режимов резания для токарной операции по нормативам резания

- •Практическое занятие №7 нормирование токарной операции

- •Практическое занятие №8 нормирование круглошлифовальной операции

- •Практическое занятие №9 выбор режимов резания для сверлильной операции по нормативам резания

- •Практическое занятие №10 нормирование сверлильной операции

- •Практическое занятие №11 нормирование протяжной операции

- •Практическое занятие №12 разработка технологического процесса обработки детали типа «фланец»

- •Практическое занятие №13 разработка и оформление маршрутной карты

- •Практическое занятие №14 оформление карты эскизов

- •Практическое занятие №15 нормирование нарезания резьбы

- •Практическое занятие №16 нормирование нарезания резьбы резцом

- •Практическое занятие №17 разработка технологического процесса изготовления детали типа «вал»

- •Практическое занятие №18 оформление карты эскизов

- •Практическое занятие №19 разработка и оформление маршрутной карты

- •Практическое занятие №20 выбор режимов резания для фрезерной операции по общемашиностроительным нормативам

- •Практическое занятие №21 нормирование фрезерной операции

- •Практическое занятие №22 выбор режимов резания для зубофрезерной операции по общемашиностроительным нормативам

- •Практическое занятие №23 нормирование зубофрезерной операции

- •Практическая работа №24 нормирование зубодолбёжной операции

- •Практическое занятие №25 нормирование зубошевинговальной операции

- •Практическое занятие №26 разработка технологического процесса изготовления зубчатого колеса

- •Практическое занятие №27 выбор оборудования и оснастки при проектировании технологии изготовления зубчатого колеса

- •Практическое занятие №28 разработка и оформление маршрутной карты

- •Практическое занятие №29 оформление карты эскизов

- •Практическое занятие №30 разработка расчетно-технологической карты (ртк)

- •Практическое занятие №31 нормирование операций на станках с чпу

- •Практическое занятие №32 разработка маршрутной технологии

- •Практическое занятие №33 разработка операции механической обработки детали

- •Практическое занятие №34 разработка технологической схемы сборки узла

- •Практическое занятие №35,36 проектирование участка механического цеха

- •На кузнечно-прессовом оборудовании (гост 7505-89)

- •Токарно-винторезный станок 16к20

- •Токарный многорезцовый полуавтомат 7н13

- •Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Плоскошлифовальный станок зп722

- •Круглошлифовальный станок зм131

- •Внутришлифовальный станок зк228в

- •Резьбофрезерный станок 5б63

- •Зубодолбежный станок 5122

- •Зубофрезерный станок 53а50

- •Вертикально-фрезерный станок 6р12

- •Вертикально-фрезерный станок 6р13.

- •Горизонтально-фрезерный станок 6р82г.

- •Условное обозначение строительных конструкций и технологического оборудования

Практическое занятие №21 нормирование фрезерной операции

Цель: отработка умений и навыков при нормировании фрезерных работ, углубление умений работы с нормативными документами.

Необходимая документация, инструмент:

1. Эскиз детали.

2. Тетрадь для практических работ.

3. Общемашиностроительные нормативы времени.

Литература : [9], [11], 13], [16]

Содержание

1.Нормирование фрезерных работ заключается в расчете основного, штучного и штучно-калькуляционного времени на фрезерную операцию.

Определить основное (технологическое) время обработки для каждого перехода по формуле:

Toi=![]() (1)

(1)

где Sм – скорректированное значение подачи, мм/мин;

i - число проходов;

L - расчетная длина обработки, мм.

L=l+11, (2)

где 1 - длина обрабатываемой поверхности, мм;

l1 - величина врезания и перебега, из приложения 6 [9]

2. Основное время на операцию – это сумма технологического времени обработки по всем переходам:

То= ∑Toi (3)

3. Вспомогательное время обработки определяется по формуле:

Тв=(tуст+tизм+tпер) kвсп (4)

где tуст – время на установку и снятие заготовки ,определяется по карте 2, 3 - 9, 14 [11];

tизм - вспомогательное время на контрольные измерения определяется по карте 15 [11];

tпер - время, связанное с переходом по [13];

kвсп – поправочный коэффициент на вспомогательное время, по карте 1 [11].

4. Рассчитать оперативное время по формуле:

Топ = То + Тв (5)

5. Время на обслуживание рабочего места, отдых и личные надобности определяется по карте 16-19 [11]

6. Рассчитать штучное время на операцию по формуле:

Тшт=

Топ

(1+![]() )

(6)

)

(6)

где а – время на техническое обслуживание, отдых и личные надобности, в процентах от оперативного времени, %

7. Определить подготовительно - заключительное время Тпз по карте 21 - 23 [11].

8. Рассчитать штучно - калькуляционное время по формуле:

Тшк=Тшт+![]() (7)

(7)

где п - число деталей в партии.

Отчет: выполняется по приведенному плану, результаты расчетов свести в таблицу 1

Таблица 1.

|

Содержание переходов |

Основное время, То мин |

Вспомога-тельное время, Твсп, мин |

Оперативное время, Топ, мин |

Время на тех.обсл., отдых и личн. на- добн. а% |

Штучное время, Тшт мин |

Подготови-тельно – заключи-тельное время, Тпз, мин |

Штучно -калькуля ционное время. Тшк, м и н |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

Практическое занятие №22 выбор режимов резания для зубофрезерной операции по общемашиностроительным нормативам

Цель: отработка умений и навыков при выборе режимов резания по общемашиностроительным нормативам, углубление умений работы с нормативными документами.

Необходимая документация, инструмент:

-

Эскиз детали.

-

Тетрадь для практических работ.

-

Общемашиностроительные нормативы режимов резания

Литература: [10],[16]

Содержание работы

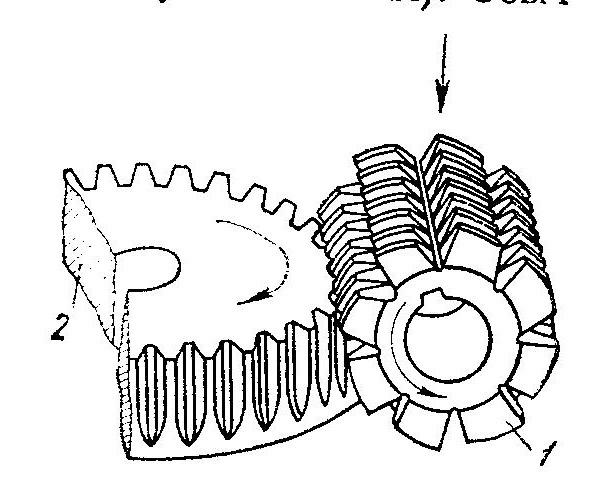

Метод зубофрезерования червячной фрезой получил наибольшее распространение благодаря высокой производительности и точности 8-9 степени.

Д ля

нарезания зубьев указанным способом

требуются зубофрезерные станки (например:

5М32, 5М324 и др.) и режущий инструмент –

червячная фреза (Рисунок 1).

ля

нарезания зубьев указанным способом

требуются зубофрезерные станки (например:

5М32, 5М324 и др.) и режущий инструмент –

червячная фреза (Рисунок 1).

Рисунок 1

В зависимости от модуля зубчатого колеса устанавливается число ходов фрезы. Колеса с модулем до 2,5 мм обычно нарезают за один проход начисто; колеса с модулем более 2,5 мм нарезают начерно и начисто в 2-3 хода.

Для черновых ходов применяются двух- и трехзаходные червячные фрезы, которые увеличивают производительность, но снижают точность обработки по сравнению с однозаходными фрезами. Поэтому такие фрезы используют главным образом для предварительного нарезания зубьев.

Ход работы:

-

На основании эскиза зубчатого колеса и исходных данных выбрать по справочникам [16] фрезу червячную и станок зубофрезерный.

-

По карте 1.1 [10] определить к какой группе станков относится выбранный станок.

-

По карте 1.2 [10] найти величину подачи Sо табл.

По карте 1.5 определить значения поправочных коэффициентов на подачу КS.

Величину подачи рассчитать по формуле:

So=Soтабл КMS KZS KFS KΒs Kz1S (1)

где КMS – коэффициент на подачу, в зависимости от материала обрабатываемой детали;

KZS - коэффициент на подачу, в зависимости от числа зубьев обрабатываемого колеса;

Kz1S - коэффициент на подачу, в зависимости от числа заходов фрезы;

KβS -коэффициент на подачу, в зависимости от угла наклона зубьев;

KFS - коэффициент на подачу, в зависимости от направления подачи.

Расчетное значение подачи откорректировать по паспорту станка.

-

По карте 1.3 определить величину нормативной стойкости инструмента Ттабл.

-

По карте 1.4 найти значение скорости резания Vтабл.

По карте 1.5 найти значения поправочных коэффициентов на скорость резания и рассчитать скорость по формуле:

V=Vтабл Kmv KΒv KZ1V KИV KTV Кv (2)

где Kmv - коэффициент на скорость, в зависимости от материала обрабатываемой детали;

KΒv - коэффициент на скорость, в зависимости от угла наклона зубьев;

KZ1V- коэффициент на подачу, в зависимости от числа заходов фрезы;

KИV - коэффициент на скорость, в зависимости от материала инструмента;

KTV - коэффициент на скорость, в зависимости от стойкости фрезы;

Кv - коэффициент на скорость, в зависимости от числа проходов

-

Определить частоту вращения фрезы по формуле:

n=![]() (3)

(3)

где D – диаметр фрезы, мм.

Рассчитанное значение n откорректировать по паспорту станка.

Контрольные вопросы:

-

Какой метод обработки используется при нарезании зубьев червячной фрезой?

-

В каких случаях используются двузаходные фрезы, а в каких – однозаходные?

-

От каких факторов зависит выбор инструмента для фрезерования зубчатых колес?

-

Исходя из каких данных выбирается станок?

Отчет выполняется по приведенному плану, результаты расчетов свести в таблицу 1 (ПР№6)