- •Расчетно-графическая работа

- •Содержание

- •1 Выбор электродвигателя к механическому приводу общего назначения и кинематический расчет привода

- •Состав, устройство и работа привода

- •1.2 Выбор электродвигателя

- •1.2.1 Расчет необходимой мощности электродвигателя

- •1.2.1.1 Определение мощности на выходном валу привода

- •1.2.1.2 Определение общего кпд привода

- •1.2.2 Расчет частоты вращения вала электродвигателя

- •1.2.2.1 Определения частоты вращения выходного вала привода

- •1.2.2.2 Определение желаемого передаточного числа привода

- •1.3 Кинематический расчет

- •1.3.1 Разбивка передаточного числа по ступеням

- •1.3.2 Кинематические расчеты

- •2.3.2 Расчет допустимых изгибных напряжений

- •3.2.2 Расчет модуля передачи

- •3.2.3 Определение уточненных геометрических размеров конической зубчатой передачи

- •3.2.4 Определение сил в конической зубчатой передаче

- •3.2.5 Степень точности передач

- •3.2.6 Проверка зубьев колес по напряжениям изгиба

- •3.2.7 Проверка зубьев колеса по контактным напряжениям

3.2.3 Определение уточненных геометрических размеров конической зубчатой передачи

Углы делительных конусов вычисляют по следующим формулам:

для

колеса

(3.5)

(3.5)

для

шестерни

(3.6)

(3.6)

Определяем уточненные значения делительных диаметров

Выбираем

коэффициент смещения режущего инструмента

(1, стр. 85).

(1, стр. 85).

Находим внешние диаметры выступов и впадин:

Определим внешнее конусное расстояние

Ширина зубчатого венца

Внешняя высота зуба

3.2.4 Определение сил в конической зубчатой передаче

Найдем средний делительный диаметр

Тангенциальные силы на шестерне и колесе

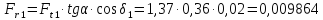

Радиальная сила на шестерне

Осевая сила на шестерне

– стандартный

угол зацепления

– стандартный

угол зацепления

3.2.5 Степень точности передач

Степень точности зависит от окружной скорости зубьев шестерни и колеса.

Окружная скорость определяют по формуле:

где V – окружная скорость, м/с

– угловая

скорость колеса,

– угловая

скорость колеса,

– средний

делительный диаметр колеса, м

– средний

делительный диаметр колеса, м

Подставляя, получаем

м/с

м/с

Согласно таблице 6.5 [1, стр. 73] степень точности передачи равна 8.

3.2.6 Проверка зубьев колес по напряжениям изгиба

Расчетное напряжение изгиба в зубьях колеса определяется по формуле

– расчетное

изгибное напряжение в зубьях колеса,

МПа

– расчетное

изгибное напряжение в зубьях колеса,

МПа

– коэффициент

формы зуба колеса [1, стр. 77, таблица 6.9]

– коэффициент

формы зуба колеса [1, стр. 77, таблица 6.9]

– коэффициент

неравномерности изгибных напряжений

по длине зуба [1, стр. 75, таблица 6.7]

– коэффициент

неравномерности изгибных напряжений

по длине зуба [1, стр. 75, таблица 6.7]

– коэффициент

динамичности по изгибным напряжениям

[1, стр. 76, таблица 6.8]

– коэффициент

динамичности по изгибным напряжениям

[1, стр. 76, таблица 6.8]

– ширина

зубчатого венца, мм

– ширина

зубчатого венца, мм

– средний

нормальный модуль

– средний

нормальный модуль

– коэффициент

нагрузочной способности конической

передачи по изгибным напряжениям (для

прямозубой

– коэффициент

нагрузочной способности конической

передачи по изгибным напряжениям (для

прямозубой

)

)

Эквивалентное число зубьев определяются по формуле

Найдем средний нормальный модуль

Подставляя все в формулу, находим напряжение изгиба в зубьях колеса

Расчетное напряжение изгиба в зубьях шестерни проверяем по следующей формуле:

3.2.7 Проверка зубьев колеса по контактным напряжениям

Рассчитаем контактное напряжение

– коэффициент

динамичности нагрузки по контактным

напряжениям [1, стр. 78]

– коэффициент

динамичности нагрузки по контактным

напряжениям [1, стр. 78]

Список литературы

1. Миронов Е.Н. Курсовое проектирование машин, 2000