Расчет штифтового соединения

1. Выбор штифта по ГОСТ.

При d= 58 мм ℓшт=dступ= 95 мм .

Округлив по ГОСТ, получим ℓшт=

100 мм,dшт= 16 мм [1,

табл.17.2, с. 381],

фаска с = 2 мм [2, табл.45, с. 261].

Материал штифта – сталь 45, предел

текучести σТ= 360

МПа.

2. Расчет на смятие:

Условие прочности при смятии имеет вид:

,

,

где [σСМ] = 80-100 МПа

– допускаемое напряжение смятия,

z=1 – количество штифтов.

Окружное усилие при смятии

кН.

кН.

АСМ= (d-D)dшт= (95 – 58)∙16 = 592 мм2.

МПа ≤ [σСМ],

МПа ≤ [σСМ],

значит прочность при смятии обеспечена.

3. Расчет на срез:

Условие прочности при срезе имеет вид:

.

.

Допускаемое напряжение среза

,

,

где η= 2,5 – коэффициент

запаса прочности.

МПа.

МПа.

Окружное усилие при срезе

кН.

кН.

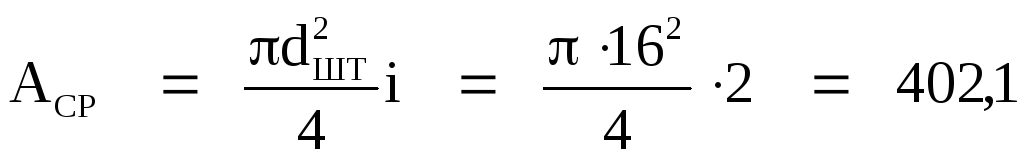

Площадь среза

мм2.

мм2.

МПа.

МПа.

,

значит прочность при срезе обеспечена.

,

значит прочность при срезе обеспечена.

Расчет кулачковой муфты

1. Выбор материала полумуфт:

Материал полумуфт – Сталь 45, для которой

допустимое удельное давление

[р] = 10-15 МПа.

2. Выбор шпонки по ГОСТ:

Призматичекая шпонка из стали 45 при dВ= 60 мм:

b= 16 мм,h=

11 мм,t1= 6,5 мм,t2= 4,8 мм, ℓшп1= 60 мм [1, табл.4.4, с.58].

3. Выбор муфты по ГОСТ:

При dВ= 60 мм, Тр= крТ1= 2∙120 = 240 Н∙м выбираем

муфту, для которой:

D= 210 мм,H=

65 мм,dст= 80 мм,l= 105 мм,L= 235 мм [1, табл.17.5,

с.383],

h= 20 мм [2, табл.7, с.117, книга

2].

4. Расчет кулачков на смятие по удельному

давлению на поверхности кулачков:

Условие прочности имеет вид:

,

,

где Тр– расчетный момент, Тр= 240 Н∙м,

h– высота кулачков

полумуфт,

D– диаметр полумуфт,

dВ– диаметр

хвостовика двигателя.

,

значит условие прочности обеспечено.

,

значит условие прочности обеспечено.

Список использованной литературы

Кузьмин К. В., Чернин И. М. Расчеты деталей

машин. М.: Машиностроение, 1978.

Анурьев Р. А. Справочник

конструктора-машиностроителя. М.:

Машиностроение, 1985.

Вышнепольский И.С. Техническое черчение.

М.: Высшая школа, 1981.

ЕСКД. Справочник. М.: Машиностроение,

1979.

кН.

кН.