- •Цель работы

- •Общие сведения

- •2.1.Устройство и назначение токарных станков.

- •2.2. Классификация станков токарной группы

- •2.3.Элементы режима резания

- •Основные виды токарных работ и инструмент для точения

- •2.4 Способы установки заготовки на токарном станке.

- •3. Порядок выполнения работы

- •4. Содержание отчета

- •4.1. Цель работы.

- •5. Контрольные вопросы

- •Инструкция по охране труда при работе на токарных станках

- •1. Общие требования безопасности

- •2. Требования безопасности перед началом работы

- •3. Требования безопасности при выполнении работы

- •4. Требования безопасности по окончании работы

- •3.Выбор оборудования

- •4.Выбор технологического оснащения

- •5.Выбор элементов режима резания

2.2. Классификация станков токарной группы

В системе классификации металлорежущие станки отечественного производства подразделяются на группы. Токарные станки составляют первую группу, которая включает девять различных типов металлорежущих станков, предназначенных для токарной обработки:

1-й — одношпиндельные автоматы и полуавтоматы;

2-й — многошпиндельные автоматы и полуавтоматы;

3-й — токарно-револьверные;

4-й — токарно-отрезные;

5-й — токарно-карусельные;

6-й — токарные, токарно-винторезные и токарно-лобовые;

7-й — многорезцовые и токарно-копировальные;

8-й — специализированные токарные;

9-й — токарные станки специального назначения.

Внутри каждого из этих типов станки различаются по особенностям конструкции и размерам.

Металлорежущие станки характеризуются пятью степенями точности: нормальной точностью, обозначаемой буквой H; повышенной - П; высокой - В; особо высокой - А и особой - С точностью.

В соответствии с классификацией и точностью станкам присваиваются шифры, общее прочтение которых определяет модель станка. Первая цифра в шифре (имеется в виду старший разряд числа) обозначает группу, вторая - тип станка внутри группы, третья и четвертая - наиболее показательный параметр технической характеристики станка, например для станков 6-го типа 1-й группы - высоту центров станка над станиной.

Буква после первой или второй цифры показывает, что станок усовершенствован по сравнению с предыдущей моделью. Буквой в конце шифра сообщается степень точности станка, причем при нормальной точности букву в шифре не проставляют. Буква Ф означает, что станок имеет числовое программное управление (ЧПУ), а стоящая за ней цифра (1; 2 или 3) указывает на то, какая система ЧПУ применена. Например, обозначение 16К20 соответствует токарно-винторезному станку с высотой центров над станиной 200 мм; станок усовершенствован по сравнению с моделью 1К62. Обозначение 16К20Ф3С соответствует токарно-винторезному станку той же базовой модели, но с ЧПУ контурной системы, о чем свидетельствует цифра 3 после буквы Ф.

Наибольшее распространение получили токарно-винторезные станки, являющиеся универсальными общего назначения. На них производятся обработка точением и нарезание резьб различных заготовок с формами тел вращения. Заготовки могут устанавливаться в центры, закрепляться в патронах или на угольниках, прикрепляемых к планшайбе.

Токарные станки не имеют ходового винта, необходимого для нарезания резьбы резцом. На них обычно производят обработку коротких заготовок типа втулок, фланцев и т. п., закрепляемых в патронах.

Технические характеристики представителей токарно-винторезных станков отечественного производства приведены в табл. 1.

2.3.Элементы режима резания

Резанием называется обработка, заключающаяся в образовании новых поверхностей отделением поверхностных слоев материала с образованием стружки [1].

В процессе обработки исходная заготовка и режущий инструмент получают рабочее движение от механизмов металлорежущих станков и перемещаются относительно друг друга.

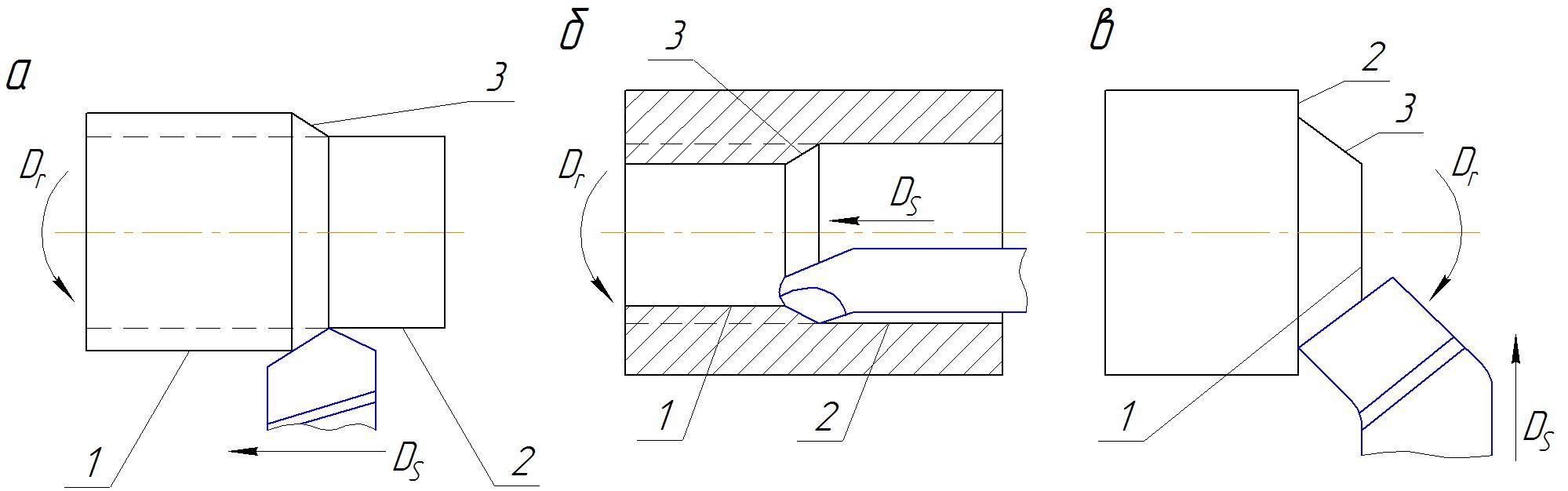

Схема обработки резанием включает следующие компоненты (рис.2): режущий инструмент, заготовку и их относительное движение резания.

Режущий инструмент- инструмент для обработки резанием [2].

Заготовка- предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь [1].

Для осуществления обработки резанием необходимо сочетание двух видов движения: главного движения резания и движения подачи.

Главное движение резания при токарной обработке Dv — вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью в процессе резания [3].

Движение подачи при токарной обработке Ds — прямолинейное поступательное движение режущего инструмента, скорость которого меньше скорости главного движения резания, предназначенное для того, чтобы распространить отделение слоя материала на всю обработанную поверхность. В зависимости от направления движения подачи различают продольное, поперечное движения подачи. При точении заготовке сообщается главное движение резания, а инструменту — движение подачи.

.

Рис.2 Схема токарной обработки

1-обрабатываемая поверхность; 2- обработанная поверхность; 3- поверхность резания

Лезвийная обработка – обработка резанием, осуществляемая лезвийным инструментом [4].

Процесс резания характеризуется элементами режима резания: скоростями главного движения резания и движения подачи; подачей; глубиной резания ; машинным и штучным временем.

Скорость главного движения резания — скорость рассматриваемой точки режущей кромки или заготовки в главном движении резания:

![]() , (

1 )

, (

1 )

где V — скорость главного движения резания, м/мин; D1 — диаметр поверхности обрабатываемой заготовки, мм; n — частота вращения заготовки, об/мин.

Скорость движения подачи — скорость рассматриваемой точки режущей кромки в движении подачи.

Подача S — отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов. Под циклом движения понимают полный оборот, режущего инструмента или заготовки.

Подача So — поступательное перемещение режущей кромки резца за один оборот заготовки.

Время, затрачиваемое непосредственно на процесс отделения стружки, называют основным технологическим:

![]() , (4)

, (4)

где L — путь, проходимый резцом в направлении подачи, мм; i — число проходов резца на данной операции; h — припуск на обработку, мм.

По основному технологическому времени рассчитываются нормы выработки на данном виде оборудования.

Таблица 1

Технические характеристики токарно-винторезных станков

|

Модель станка

|

Наибольший диаметр обрабатываемого изде лия, мм

|

Наибольшая длина изделия, мм

|

Частота вращения шпинделя, об/ мин

|

Диапазон подачи, мм/об

|

Шаг нарезаемой резьбы, мм

|

Мощность,кВт

|

||

|

над станиной

|

Над суппортом

ом

|

продольной

|

поперечной

|

|||||

|

16Б04А

|

200

|

115

|

350

|

32-3200

|

0,01—0,175

|

0,005—0,09

|

0,2—28

|

1.1

|

|

16Б05А

|

250

|

145

|

500

|

25-2500

|

0,01—0,175

|

0,005—0,09

|

0,2—28

|

1,5

|

|

16Б16АБФ1

|

320

|

118

|

640

|

20-2000 *

|

0,01—0,7

|

0,005—0,35

|

---

|

8

|

|

1А61

|

320

|

160

|

640

|

16-2000

|

0,041—1,082

|

0,613—0,35

|

---

|

4,5

|

|

16П16П **

|

320

|

180

|

500

|

16-1600

|

---

|

---

|

---

|

6,3

|

|

1А616К 1А616П

|

320

|

180

|

640

|

18-1800

|

0,065—0,91

|

0,5—24

|

2,8/4,6***

|

|

|

16Б16А

|

320

|

180

|

500

|

20-2000

|

0.01—0,7

|

0,005—0,35

|

0,25—56

|

3,8/4,6 ***

|

|

16К20

|

400

|

220

|

645**** 935 1355 1935

|

12,5-1600

|

0,05—2,8

|

0,025—1,4

|

0,5—112

|

10

|

|

16К25

|

500

|

280

|

645**** 935 1335 1935

|

10,0-1250

|

0,05—2,8

|

0,025—0,4

|

0,5-112

|

10

|

|

16К30 16К30П |

630 |

350 |

1335**** 1935 2735 |

6,3-1250 |

0,055-1,20 |

0,023-0,50****

|

1-288 |

17/22*** |

|

1А63 1М63 |

630 |

350 |

1335**** 2735 |

6,3-1250 |

0,064-1,025 |

0,0256-0,378 |

1-192 |

13 |