- •Федеральное агентство по образованию

- •Государственное образовательное учреждение высшего профессионального

- •Образования

- •Уфимский государственный авиационный технический университет

- •К курсовой работе по дисциплине Прикладная механика, оКиП

- •2043.400506.000 Пз

- •Выбор электродвигателя. Определение основных кинематических и энергетических параметров редуктора

- •2.6. Расчёт открытой цилиндрической зубчатой передачи

- •3. Проектный расчет валов и опорных конструкций.

- •3.3. Предварительный выбор подшипников

- •3.4. Проверочный расчет валов на выносливость

- •3.4.1. Составление расчетной схемы по чертежу вала и определение расчетных нагрузок, опорных реакций.

- •3.3.3.Определение коэффициента запаса усталостной прочности.

- •3.3.4. Проверка правильности подбора подшипника

- •4. Конструирование зубчатых колес

- •5.Конструирование элементов корпуса редуктора.

- •4. Смазка зубчатой передачи.

- •Приложение. Эскизы стандартных деталей

К курсовой работе по дисциплине Прикладная механика, оКиП

2043.400506.000 Пз

-

Группа ИДМ-212

Фамилия И.О.

Подпись

Дата

Оценка

Студент

Консультант

Принял

Уфа 2010г.Введение

Редуктором называют механизм, состоящий из зубчатых передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора – понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса, в котором помещают элементы передачи – зубчатые колёса, валы, подшипники и т.д. В отдельных случаях в корпусе редуктора размещают так же устройства для смазывания зацеплений и подшипников или устройства для охлаждения.

Редуктор проектируют либо для привода определённой машины, либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения.

Редукторы классифицируют по основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные), числу ступеней (одноступенчатые, двухступенчатые и т.д.), типу зубчатых колёс (цилиндрические, конические, коническо-цилиндрические и т.д.), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностям кинематической схемы (развёрнутая, соосная, с развёрнутой ступенью и т.д.).

В данном случае редуктор представляет собой прямозубую передачу. Редуктор является одноступенчатым, установлен с горизонтальным расположением валов.

Выбор электродвигателя. Определение основных кинематических и энергетических параметров редуктора

Определение КПД привода. Общий КПД привода определяем по формуле:

![]()

где - общий КПД привода;

п1,2 – потери на трение в подшипниках качения;

м – КПД муфты;

з – КПД зубчатой передачи 1.

Численные значения КПД определяем по таблице, приведенной в 2: п1,2 = 0,9925;

м = 0,985;

з = 0,965.

Подставив численные значения в формулу получим:

![]()

Определение требуемой мощности привода. Требуемая мощность привода определяется по формуле:

![]()

где Р - требуемая мощность привода, кВт;

nвых – частота вращения выходного вала, об/мин 1.

Определение требуемой мощности электродвигателя. Требуемая мощность на валу электродвигателя определяется по формуле:

![]()

где Рр – мощность на валу электродвигателя, кВт;

Р – номинальная мощность на ведомом валу привода, кВт;

- общий КПД привода 3.

Подставив численные значения в формулу получим:

![]()

По каталогу, приведенному в 2, определяем мощность двигателя Рном=7,5 кВт.

Определение частоты вращения вала электродвигателя. Требуемая частота вращения вала определяется по формуле:

![]()

где n1 – ребуемая частота вращения вала, об/мин;

n2 – частота вращения выходного вала, об/мин 1.

Подставив численные значения в формулу (1.4) получим:

![]()

Выбор электродвигателя. Согласно рассчитанным данным выбираем по каталогу двигатель типа 132S4/1440, асинхронная частота вращения 1440 об/мин1.

Определение передаточного числа редуктора. Общее передаточное число привода определяем по формуле:

![]()

где u - общее передаточное число привода;

n1 - частота вращения вала электродвигателя, об/мин;

n2 - частота вращения выходного вала, об/мин.

Подставив численные значения в формулу получим:

![]()

Примем U=4.5

Расчет закрытой передачи

Выбор материала зубчатых колес. Основными условиями для выбора материалов и термообработки колес являются:

1) критерии работоспособности, условия нагружения и назначение машин. Наиболее типовым критерием работоспособности зубчатых колес является контактная прочность рабочих поверхностей зубьев. Допускаемые контактные напряжения в зубьях пропорциональны твердости материалов, а допускаемая нагрузка передач по контактной выносливости пропорциональна квадрату твердости. Износостойкость и противозадирные свойства возрастают с увеличением твердости поверхностей зубьев, поэтому целесообразно широкое использование зубчатых колес с высокой поверхностной твердостью зубьев;

2) условие равнопрочности зубьев шестерни и колеса. Для обеспечения одинаковой контактной выносливости зубьев шестерни и колеса рекомендуется назначать такое сочетание материалов колес, чтобы твердость поверхности зубьев шестерни превышала твердость зубьев колеса на 25…70 НВ;

3) при твердости рабочих поверхностей зубьев обоих колес НВ 350 передачи являются плохо прирабатывающимися, при твердости НВ ≤ 350 хотя бы одного из колес возможна приработка зубьев. В связи с этим для колес с твердостью НВ 350 назначаются марки стали, подвергаемые закалке с нагревом ТВЧ, цементации, азотированию, а при НВ ≤ 350 – стали, подвергаемые улучшению, редко – нормализации;

4) технология изготовления зубчатых колес;

5) конструкция, размеры, точность зубчатых колес, методы обработки зубьев и виды термообработки 3.

Для колеса и шестерни выбираем материал – сталь 40Х, вид термообработки – улучшение.

Твердость поверхности колеса 235…262 НВ, шестерни – 269…302НВ1.

Определение допускаемых напряжений.

Допускаемое контактное напряжение рассчитывают для каждого зубчатого колеса передачи по формуле:

![]()

где Н1,2 - допускаемое контактное напряжение, МПа;

Нlim1,2 – предел выносливости материала, МПа;

SН1,2 – коэффициент безопасности;

ZN1,2 – коэффициент долговечности 1.

Предел выносливости Нlim1,2 назначаем по эмпирическим зависимостям в зависимости от вида термообработки:

![]()

где

![]() - среднее значение твердости материала.

- среднее значение твердости материала.

Подставив численные значения в формулу получим:

![]()

![]()

Коэффициент безопасности назначаем в зависимости от вида термообработки (в данной работе – улучшение) и принимаем SН1,2 = 1,1 1.

Коэффициент долговечности ZN1,2 определяем по формуле:

![]()

где NHG1,2 – базовое число циклов;

NНЕ1,2 – эквивалентное число циклов до разрушения при расчетном контактном напряжении (при переменных режимах нагрузки) 5.

Эквивалентное число циклов определяем по формуле:

![]()

где Н – коэффициент эквивалентности;

NН1,2 – циклическая долговечность.

Коэффициент эквивалентности определяем в зависимости от режима работы и вида термообработке по таблице, приведенной в 1: Н = 0,125.

Циклическую долговечность определяем по формуле:

![]()

где с – число зацеплений зуба за один оборот (для проектируемого редуктора с = 1);

n1,2 – частота вращения того зубчатого колеса, по материалу которого определяют допускаемые напряжения, об/мин;

t – время работы передачи (ресурс), ч; t = Lh 1.

Подставив численные значения в формулу получим:

![]()

![]()

Полученные данные подставляем в формулу :

![]()

![]()

Базовое число циклов NHG перемены напряжений рассчитывают по следующим эмпирическим зависимостям:

![]()

Подставив численные значения в формулу получим:

![]()

![]()

Полученные данные подставляем в формулу и определяем коэффициент долговечности ZN1,2:

![]() принимаемZN1

= 1;

принимаемZN1

= 1;

![]() принимаемZN2

= 1;

принимаемZN2

= 1;

По вычисленным данным определяем допускаемое контактное напряжение по формуле :

![]()

![]()

Из двух значений рассчитанного допускаемого контактного напряжения в дальнейшем для прямозубых конических передач, у которых зубья шестерни значительно тверже зубьев колеса за расчетное принимаем Нmin – меньшее из значений Н1] и Н2]. 1.

![]()

Допускаемые напряжения изгиба F1,2 вычисляются по формуле:

![]()

где Flim – предел выносливости зубьев по напряжениям изгиба, МПа;

SF – коэффициент безопасности;

YА – коэффициент, учитывающий влияние двустороннего приложения нагрузки;

YN – коэффициент долговечности 1.

Коэффициент безопасности принимаем SF = 1,7, [5] при односторонней нагрузке YА = 1 1.

Коэффициент долговечности YN определяем по формуле (при НВ ≤ 350):

![]()

где NFG – базовое число циклов;

NFE – эквивалентное число циклов.

Для всех сталей рекомендуют принимать NFG = 4106 1.

При переменных режимах нагрузки NFE определяют по формуле:

![]()

Коэффициент эквивалентности принимаем по таблице, приведенной в 1: F = 0,038 1.

![]()

![]()

![]()

Подставив численные значения в формулу получим:

![]()

![]()

По полученным данным определяем коэффициент долговечности YN по формуле :

![]() принимаемYN1

= 1;

принимаемYN1

= 1;

![]() принимаемYN2

= 1;

принимаемYN2

= 1;

Предел выносливости Flim1,2 назначаем по эмпирическим зависимостям в зависимости от вида термообработки:

![]()

где

![]() - среднее значение твердости материала1.

- среднее значение твердости материала1.

![]()

![]()

По полученным данным определяем допускаемые напряжения изгиба по формуле :

![]()

![]()

Расчет закрытой конической зубчатой передачи.

Проектный расчет. Основной габаритный размер передачи - делительный диаметр колеса по внешнему торцу - рассчитывают по формуле:

![]()

,

,

где Епр – приведенный модуль упругости, МПа;

Т2 - вращающий момент на колесе передачи, Нмм;

КН - коэффициент неравномерности нагрузки по длине контакта;

uр – расчетное передаточное число конической передачи;

Н - допускаемое контактное напряжение, МПа;

![]() - коэффициент ширины

зубчатого венца относительно внешнего

конусного расстояния.

- коэффициент ширины

зубчатого венца относительно внешнего

конусного расстояния.

Епр принимают для стальных колёс Епр=Естали=2,1·105 МПа;

Т2 – рассчитывают по формуле:

![]() ;

;

![]() - коэффициент

неравномерности распределения нагрузки

по длине зуба, определяют по графикам

на рис.1.1.

- коэффициент

неравномерности распределения нагрузки

по длине зуба, определяют по графикам

на рис.1.1.

![]()

Здесь

![]() .

Рекомендуют принять

.

Рекомендуют принять

![]() .

Наиболее распространено в редукторостроении

значение

.

Наиболее распространено в редукторостроении

значение![]() предыдущее выражение для определения

делительного диаметра по внешнему торцу

колеса принимает вид

предыдущее выражение для определения

делительного диаметра по внешнему торцу

колеса принимает вид

![]()

![]()

Геометрический расчёт. Определяют диаметр шестерни по внешнему торцу.

![]()

Число зубьев шестерни

![]() назначают по рекомендациям,

представленным на рис. 2.6.

назначают по рекомендациям,

представленным на рис. 2.6.

![]()

По значению

![]() определяют число зубьев шестерни:

определяют число зубьев шестерни:

![]()

Вычисленное значение z1округляют до целого числа.

Рис.2.6

Определяют число зубьев колеса

![]() .

.

Вычисленное значение z2

округляют до целого числа.![]()

После необходимо уточнить:

- передаточное число передачи

![]() =135/30=4,5,

=135/30=4,5,

- угол делительного конуса колеса![]() ,

,

- угол делительного конуса

![]() шестерни,

шестерни,![]()

- внешний окружной модуль

![]() .

.

Рекомендуется округлить те

до стандартного значенияте![]() =2.

=2.

После этого уточняют величины диаметров.

d![]() =m

=m![]()

![]() =60

=60

d![]() =m

=m![]() z2=270

z2=270

Рассчитывают величину внешнего конусного расстояния передачи

Re

=![]()

Рабочая ширина зубчатого венца колеса ![]()

Полученное значение bw округляют до ближайшего из ряда нормальных линейных размеров

![]() .

.

Определяют расчётный модуль зацепления в среднем сечении зуба

![]()

При этом найденное значение тт не округляют!

Рассчитывают внешнюю высоту головки

зуба h![]() =m

=m![]() =2

=2

Внешнюю высоту ножки зуба определяют

как h![]() = 1,2m

= 1,2m![]() .=2,4

.=2,4

Внешний диаметр вершин зубьев колёс рассчитывают по формуле

![]()

![]() 64

64

![]() 271

271

Угол ножки зуба рассчитывают по формуле:

![]()

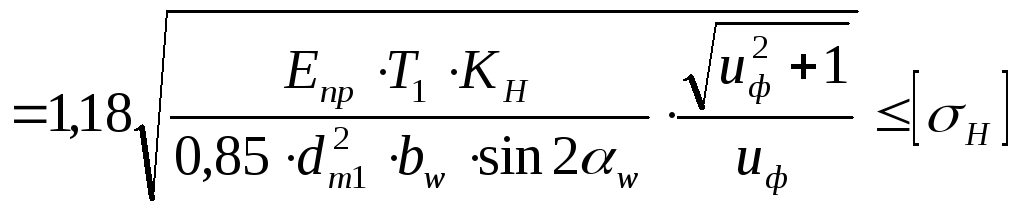

Проверочный расчёт. При расчёте на выносливость зубьев колёс по контактным напряжениям проверяют выполнение условия

![]()

где Е![]() - приведённый модуль упругости, для

стальных колёсЕ

- приведённый модуль упругости, для

стальных колёсЕ![]() =E

=E![]() =

2,1*10

=

2,1*10![]() МПа;

МПа;

T![]() - вращающий момент на шестерне, Н·мм,

- вращающий момент на шестерне, Н·мм,![]()

![]()

где

![]() - кпд передачи

- кпд передачи

Кн - коэффициент

расчётной нагрузки,КН

=К![]() ·KHV;

коэффициент концентрации нагрузкиК

·KHV;

коэффициент концентрации нагрузкиК![]() найден ранее по графикам рис.2.5.

найден ранее по графикам рис.2.5.

К![]() -коэффициент динамической нагрузки,

находят по табл. 2.7 с понижением на одну

степень точности против фактической,

назначенной по окружной скоростиV=

-коэффициент динамической нагрузки,

находят по табл. 2.7 с понижением на одну

степень точности против фактической,

назначенной по окружной скоростиV=![]() в соответствии с рекомендация (табл.2.6);

в соответствии с рекомендация (табл.2.6);

dm1 - делительный диаметр шестерни в среднем сечении зуба,

![]() ;мм

;мм

![]() м/с

м/с

К![]() =1,05

=1,05

![]() -

угол зацепления,

-

угол зацепления,

![]() .

.

Далее проверяют зубья колёс на выносливость по напряжениям и на изгиб по формулам [1]:

![]() и

и

![]()

![]()

где Ft

- окружное усилие в зацеплении, Н,F![]() = 2T

= 2T![]() /d

/d![]() =1,75;

=1,75;

К![]() -коэффициент расчётной нагрузки,KF=K

-коэффициент расчётной нагрузки,KF=K![]()

![]() .

ЗдесьK

.

ЗдесьK![]() =1+1,5·(K

=1+1,5·(K![]() -1),

аK

-1),

аK![]() определяют по табл. 2.7 с понижением

точности на одну степень против

фактической.

определяют по табл. 2.7 с понижением

точности на одну степень против

фактической.

K![]() =1+1,5·(1,05-1)=1,075

=1+1,5·(1,05-1)=1,075

![]()

Y![]() - коэффициент формы зуба соответственно

шестерни и колеса, находят по табл. 2.9 в

зависимости от эквивалентного числа

зубьев колёс

- коэффициент формы зуба соответственно

шестерни и колеса, находят по табл. 2.9 в

зависимости от эквивалентного числа

зубьев колёс

![]()

![]()

![]()

![]()