курсовой проект / анис / KP_арт1

.rtfМинистерство РФ по высшему и профессиональному образованию

Саратовский государственный технический университет

Балаковский институт техники, технологии и управления

Механический факультет

Кафедра ПСМ

Курсовой проект

по дисциплине: “АСПЭТС”

Тема: “Проектирование привода технической системы”

Выполнил: ст. гр. УИТ-42

Сысолятин А. С.

Проверил: преп.

Козлова С.Н.

Балаково 2000

Содержание

|

Задание на курсовой проект………………………………………..... |

3 |

|

1 Расчет привода с выбором электродвигателя по ГОСТ ........... |

4 |

|

2 Расчет цилиндрической передачи привода ...............…………. |

6 |

|

3 Расчет фланцевой муфты .............................................……….. |

9 |

|

4 Расчет ведомого вала цилиндрической передачи ………....... |

11 |

|

Список литературы .....…………………….…………..................... |

18 |

Задание на курсовой проект

Вариант №42

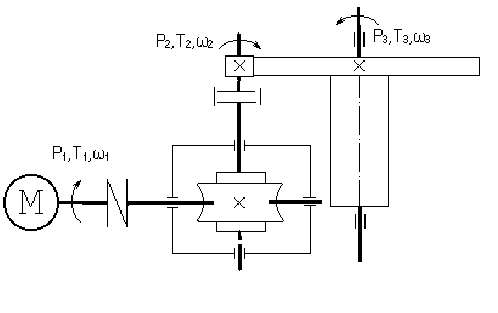

Спроектировать и рассчитать привод технической системы и передачу. Подобрать по ГОСТ и рассчитать фланцевую муфту, соединяющую валы двигателя и передаточного механизма. Выполнить полный расчет ведомого вала цилиндрической передачи. Подобрать по ГОСТ и проверить на прочность штифтовое соединение ведомого вала цилиндрической передачи с колесом.

Исходные данные: Р3 = 18 кВт, ω3 = 8 рад/с.

1 Расчет привода с выбором электродвигателя по ГОСТ

1.1 Общий КПД привода:

КПД закрытой червячной передачи с 4 заходами червяка η1 = 0,85

КПД открытой цилиндричекой передачи η2 = 0,93

КПД одной пары подшипников качения η3 = 0,99

Общий КПД привода: ηобщ = η1 η2 η34 = 0,85·0,93·0,994 = 0,76.

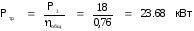

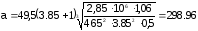

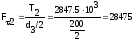

1.2 Требуемая мощность электродвигателя

.

.

1.3 Выбор электродвигателя по ГОСТ:

Рдв ≥ Ртр

Выбрали асинхронный электродвигатель 4АА180М2У3,

для которого Рдв = 30 кВт, s = 1,9 % = 0,019, nдв=3000 об/мин , dв = 55 мм

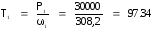

1.4 Параметры входного вала:

Р1 = Рдв = 30 кВт,

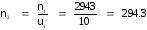

с учетом скольжения n1 = nдв(1-s) = 3000 (1-0,019) = 2943 об/мин ,

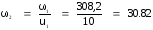

ω1 = π n1 / 30 = π∙2943 / 30 = 308,2 рад/с .

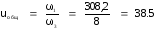

1.5 Общее передаточное отношение и передаточные числа кинематических пар привода:

u общ = u1∙u2,

где u1 – передаточное число червячной передачи,

u2 – передаточное число цилиндрической передачи,

Используя (1, табл 12.4) принимаем u1 = 10.

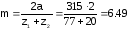

Тогда

,

,

1.6 Мощность на каждом валу привода:

Р1 = 30 кВт

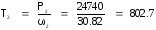

Р2 = Р1 η1 η33 = 30 ∙ 0,85 ∙ 0,993 = 24,74 кВт

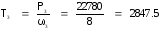

Р3 = Р3 η2 η3 = 24,74 ∙ 0,93 ∙ 0,992 = 22,78 кВт

1.7 Угловые скорости и число оборотов на каждом валу:

ω1 = 308,03 рад/с n1 = 2943 об/мин

рад/с

рад/с

об/мин

об/мин

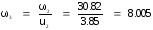

рад/с

рад/с

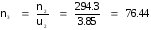

об/мин

об/мин

1.8 Крутящий момент на каждом валу привода:

Н∙м

Н∙м

Н∙м

Н∙м

Н∙м

Н∙м

2 Расчет цилиндрической прямозубой передачи

2.1 Выбор материала зубчатых колес:

Материал шестерни – сталь 40ХН улучшенная твердостью 295НВ.

Материал колеса – сталь 40ХН нормализованная твердостью 250НВ [1, стр. 130].

Для которых допускаемые контактные напряжения:

[H]1 = 540 МПа [1, стр. 181],

[H]2 = 466 МПа [1, стр. 181],

[H] = 503 МПа [1, стр. 181].

Допускаемые напряжения изгиба:

[F]1 = 465 МПа [1, стр. 181],

[F]2 = 425 МПа [1, стр. 181].

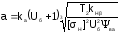

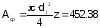

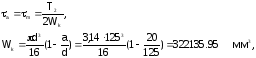

2.2 Расcчет межцентрового расстояния:

,

,

ka – коэффициент [1, стр. 162], ka = 49,5;

kH - коэффициент распределения нагрузки по длине зуба [1, табл. 9.11], выбирается в зависимости от вd:

kH=1,06

вd = ва(U3 + 1)/2 = 0,5(3,85 + 1)/2 = 1,21;

ва – коэффициент ширины зуба, ва = 0,5.

мм.

мм.

Округляем межцентровое расстояние по ГОСТ [1, табл. 9.2]:

а = 315 мм.

2.3 Назначаем число зубьев шестерни:

z1 = 20,

Выбираем число зубьев зубчатого колеса

z2 = z1Uб = 203,85 = 77.

2.4 Модуль зацепления передачи

мм.

мм.

Округляем по ГОСТ модуль зацепления [1, 9.1]:

m = 7 мм.

2.5 Основные размеры шестерни и колеса:

Диаметры делительных окружностей:

d1 = mz1 = 720 = 140 мм,

d2 = mz2 = 777 = 539 мм.

Диаметры выступов зубьев:

dа1 = d1 + 2m = 140 + 27 =157 мм,

dа2 = d2 + 2m = 539 + 27 = 553 мм.

Диаметры впадин зубьев:

dF1 = d1 – 2,5m = 140 – 2,57 = 122,5мм,

dF2 = d2 – 2,5m = 539 – 2,57 = 521,5 мм.

Ширина венца зубчатого колеса:

b2 = ваa = 0,5315 = 157,5 мм,

b1 = b2 + 5 = 157,5 + 5 = 162,5 мм.

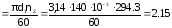

2.6 Окружная скорость

м/с.

м/с.

2.7 Степень точности изготовления передачи [1, табл. 9.9]:

S = 9.

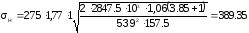

2.8. Проверочный расчет передачи на контактную прочность

.

.

ZM = 275 (H/мм2)1/2 – механический коэффициент [1, стр.163],

ZH = 1,77 – коэффициент формы зуба [1, стр. 163],

Z = 1 – коэффициент контактных линий [1, стр. 163],

kH = kH kH kHV – общий коэффициент нагрузки,

kH = 1 – коэффициент распределения нагрузки между зубьями для прямозубых колес равен единице.

kHV = 1 – динамический коэффициент [1, стр. 164],

kH = 11,061 = 1,06.

МПа.

МПа.

H = 389,35 МПа [H] = 503 МПа.

Условие прочности выполняется.

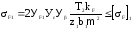

2.9. Проверочная прочность на изгиб.

Определяем эквивалентное число зубьев:

так как =0

zv1 = z1 = 20 – эквивалентное число зубьев шестерни,

zv2 = z2 = 77– эквивалентное число зубьев зубчатого колеса.

Коэффициент формы зуба [1, табл. 9.10]:

УF1 = 4,09, УF2 = 3,61.

Находим отношения:

[F]1 / УF1 = 465/4,09 = 113,69

[F]2 / УF2 = 425/3,61 = 117,72.

Расчет проводим для того колеса, у которого это отношение меньше:

,

,

У = 1 – коэффициент перекрытия колес [1, стр. 164],

У = 1 – коэффициент наклона зуба,

kF = kF kF kFV – общий коэффициент нагрузки

kF = 1,

kF = kН = 1,3 [8, табл. 3.7],

kFV = 1,25 [1, табл. 9.13],

kF = 11,251,3 = 1,625.

МПа.

МПа.

F1 = 67,04 МПа [F]1 = 465 МПа.

Условие прочности выполняется.

2.10. Конструктивные размеры зубчатого колеса.

[1 рис 9,15 б]

dСТ = 1,6d = 125*1,6= 200мм – диаметр ступицы,

LСТ2 = (1,2...1,5)d+dшт+13 = 187,5+33=207,5 мм – длина ступицы,

С = (0,2...0,3)b = 31,5 мм – толщина диска,

= (2,5...4)m = 20 мм – толщина венца,

n = 0,5m = 3,5 мм– размер фаски,

D0=180 мм

d0=40 мм

3. Расчет фланцевой муфты.

3.1 Выбор материала:

Материал полумуфт сталь 40.[см ]=320 МПа [1, стр.369],

Материал болтов, гаек: сталь 35 [ср ]=64 МПа [1, стр. 33],

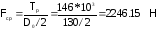

3.2 Выбор муфты по ГОСТ.

Муфта выбирается по ГОСТ по диаметру вала двигателя [1, таб 17.4]:

dдв=55 мм.

ТР = кРТ2 = 1,5 97,39 = 146 Нм.

выбрана муфта со следующими параметрами:

[ТР] = 630 Нм,

D = 170 мм,

l = 110 мм,

L = 230 мм,

D0 = 130 мм

dст = 90 мм,

b = 22 мм.

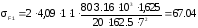

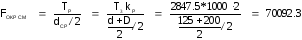

3.3 Расчет болтов на срез:

4 болта поставлены без зазора

Болты по ГОСТ 14724–69

болт 600–0577

z=4

М12 L=60 мм.

l0=30 мм.

d1=12

D=20

r=6

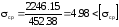

проверка болтов на срез

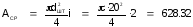

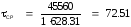

мм2

мм2

Условие прочности выполняется

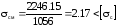

Расчет на смятие

мм2

мм2

Условие прочности выполняется.

3.4. Выбор шпонки по ГОСТ.

Выбирается призматическая шпонка со следующими размерами:

b = 16 мм,

h = 10мм,

t1 = 6мм,

t2 = 4,3 мм,

lшп = 70 мм.

4. Расчет вала

4.1 Выбор материала вала:

Выбирается сталь 45 нормализованная:

Т = 360 МПа,

В = 610 МПа.

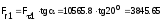

4.2. Усилия действующие на вал:

Н.

Н.

Н.

Н.

Н

Н

Натяжение

ленты.

Натяжение

ленты.

4.3. Определение длины участков вала.

L1= 15 мм,

Lст = 207.5 мм,

Lбар = 500 мм,

dбар=200 мм,

В = 55 мм,

x=15 мм.

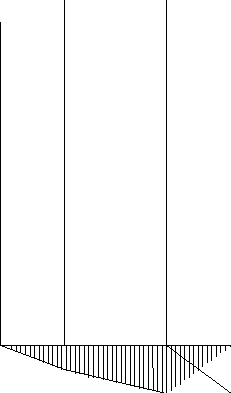

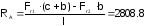

4.4. Опорные реакции в вертикальной и горизонтальной плоскостях. Изгибающие моменты в каждой плоскости. Определение суммарного изгибающего момента в опасном сечении.

Fr1

dбар d2

a c Fr2 b

l

Вертикальная плоскость

RA Fr1 RB

D

A C B

Fr2

Эп. Т

МВС

Эп. МВ МВВ

МВА

МВD

RA Горизонтальная плоскость RB

С D

A F1 F2 B

Эп. МГ МГВ

МГА

МГС МГD

а = В/2 + x + LСТ/2 = 136.25 мм,

b = В/2 + x + Lбар/2 = 292.5 мм,

с = х + LСТ/2 + Lбар/2 = 358.75 мм,

l = a + b + c = 787.5 мм.

Опорные реакции в вертикальной плоскости:

Н,

Н,

Н.

Н.

Изгибающие моменты в вертикальной плоскости:

MBA = 0, MBB = 0,

MBC = RAa = 382707.57 Hм,

MBD = RBb = 10758.15 Hм.

Проверка: RA + RB – Fr21 + Fr22 = 0,

2808.86+36.78–3845.56+1000=0

Опорные реакции рассчитаны правильно.

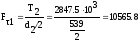

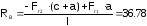

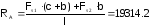

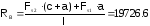

Опорные реакции в горизонтальной плоскости:

Н,

Н,

Н.

Н.

Изгибающие моменты в горизонтальной плоскости:

MГA = 0, MГB = 0,

MГC = RAa = 263155,97 Hм,

MГD = RBb = 577003,05 Hм.

Проверка: RA + RB – F2 - F2 = 0,

19314,2+19726,6 –10565,8 - 28475 = 0.

Опорные реакции рассчитаны правильно.

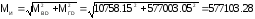

Суммарный изгибающий момент в опасном сечении:

Нм.

Нм.

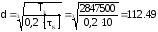

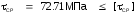

4.5. Определение диаметров участков вала.

мм,

мм,

Принимаем согласно [1, табл. 14.1]: d = 125 мм.

Так как d > dП на 2 5 мм, то dП =120 мм.

d = d + 2h = 125 +212 = 149 мм,

где h = 12 мм (1, таб 14,7 ).

4.6. Выбор подшипников.

Выбираем шариковые радиальные однорядные подшипники средней серии 324, для которых D = 260 мм, B = 55 мм.

4.7. Подбор штифтов по ГОСТ.

При d = 125 мм ℓшт = dступ = 200 мм .

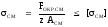

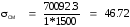

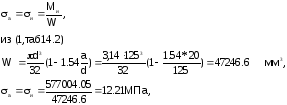

Расчет на смятие:

Условие

прочности при смятии имеет вид:

,

,

фаска с = 2 мм [2, табл.45, с. 261].

Материал штифта – сталь 45 У, [2, с. 88]

МПа [σкр]

= 100

МПа

МПа [σкр]

= 100

МПа

[σСМ] = 260 МПа [σиз] = 170 МПа

z =1 – количество штифтов.

Окружное усилие при смятии

Н.

Н.

АСМ = (d - D)dшт = (200 – 125)∙20 = 1500 мм2.

МПа

< [σСМ],

МПа

< [σСМ],

значит прочность при смятии обеспечена.

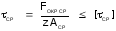

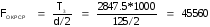

3. Расчет на срез:

Условие

прочности при срезе имеет вид:

.

.

Окружное

усилие при срезе

Н.

Н.

Площадь

среза

мм2.

мм2.

МПа.

МПа.

,

значит прочность при срезе обеспечена.

,

значит прочность при срезе обеспечена.

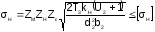

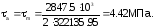

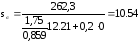

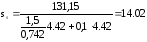

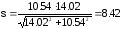

4.8. Проверка прочности вала по коэффициенту запаса прочности.

Условие прочности:

,

,

где s – расчетный коэффициент запаса прочности,

[s] = 1,3...1,5 – требуемый коэффициент запаса для обеспечения прочности,

[s] = 2,5...4 – требуемый коэффициент запаса для обеспечения жесткости,

s, s - коэффициент запаса прочности по нормальным и касательным напряжениям:

,

,

,

,

-1, -1 – пределы выносливости материала вала при симметричных циклах изгиба и кручения; а, а, m, m – амплитуда и средние напряжения циклов нормальных и касательных напряжений; k, k - эффективные коэффициенты концентрации напряжений при изгибе и кручении; , - коэффициенты, учитывающие снижение механических свойств с ростом размера заготовок; , - коэффициенты, учитывающие влияние постоянной составляющей цикла на усталость вала.

k = 1,75 [1, табл.14.2],

k = 1,5 [1, табл.14.2],

= 0,859 [1, табл.14.3],

= 0,742 [1, табл.14.3],

= 0,2 [1, табл.14.4],

= 0,1 [1, табл.14.4].

-1 = 0,43В = 262,3 МПа,

-1 = 0,5-1 = 131,15 МПа.

m = 0,

Тогда:

,

,

,

,

,

,

s = 8,42> [s] = 2,5.

Условие прочности и условие жесткости выполняются.

Список литературы

-

Кузьмин А. В. и др. Расчеты деталей машин: Справочное пособие - Мн: Выш. шк., 1986.

-

Анурьев В. И. Справочник конструктора машиностроителя - Кн. 1. М.: Машиностроение, 1974.

-

Курсовое проектирование деталей машин. Под ред. В. Н. Кудрявцева – Л.: Машиностроение, 1984.