- •2010 Реферат

- •Привод ленточного фильтра, вал быстроходный, вал промежуточный, вал тихоходный, редуктор.

- •Введение

- •1.2 Определение требуемой частоты вала электродвигателя

- •1.3 Выбор электродвигателя

- •1.5 Угловые скорости

- •1.6 Вращающие моменты на валах

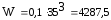

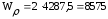

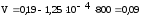

- •3.1 Расчет тихоходной передачи

- •4.1 Предварительный расчет валов

- •4.2 Построение эпюр изгибающих и крутящих моментов

- •4.3 Расчет валов на усталостную прочностью

- •7 Выбор системы смазки и смазочных материалов

- •8 Расчет муфты

4.3 Расчет валов на усталостную прочностью

Материал валов – сталь марки 45, механические характеристики которой приведены в таблице 3.

Таблица 3 – Механические свойства стали 45

|

Марка стали |

Твердость НВ, не ниже |

Механические характеристики | |

|

σВ, МПа |

σТ, МПа | ||

|

Сталь 45 |

240 |

800 |

550 |

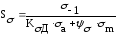

(4.3.1)

(4.3.1)

где

[S]

= 1,5 – допускаемый коэффициент запаса

на усталостную прочность;

и

и

– коэффициенты запаса на усталость по

нормальным и касательным напряжениям:

– коэффициенты запаса на усталость по

нормальным и касательным напряжениям:

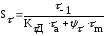

(4.3.2)

(4.3.2)

(4.3.3)

(4.3.3)

где σ-1 и τ-1 – пределы выносливости материала детали соответственно при симметричном изгибе и кручении, МПа;

КσД и КτД – коэффициенты концентрации напряжений, учитывающие влияние основных факторов на сопротивление усталости соответственно при изгибе и кручении,;

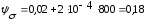

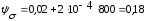

Ψσ и Ψτ - коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений;

σа и τа – амплитуды напряжений цикла, МПа;

σm и τm – средние напряжения цикла, МПа.

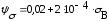

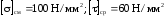

Пределы выносливости вала в рассматриваемом сечении:

σ-1 = 0,43 . σВ (4.3.4)

τ-1 = 0,6 . σ-1 (4.3.5)

Напряжения в опасных сечениях:

(4.3.6)

(4.3.6)

(4.3.7)

(4.3.7)

где

– результирующий изгибающий момент в

опасном сечении;

– результирующий изгибающий момент в

опасном сечении;

–крутящий

момент;

–крутящий

момент;

и

и

–

осевой и полярный моменты сопротивления

сечения вала.

–

осевой и полярный моменты сопротивления

сечения вала.

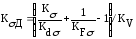

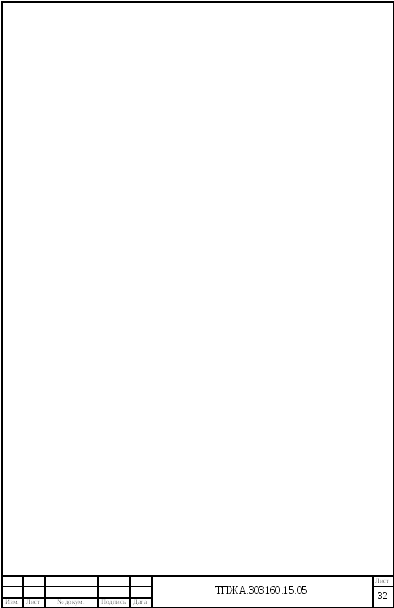

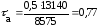

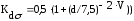

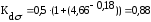

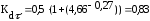

Значения КσД и КτД находят по зависимостям:

(4.3.8)

(4.3.8)

(4.3.9)

(4.3.9)

где Кσ и Кτ – эффективные коэффициенты концентрации напряжений;

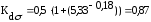

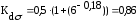

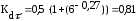

Кdσ и Кdτ – коэффициенты, учитывающие размеры вала;

КFσ и КFτ – коэффициенты, учитывающие качество обработки поверхности;

КV– коэффициент, учитывающий вид поверхностного упрочнения.

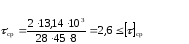

Определение коэффициента запаса прочности для входного вала

Наиболее опасным сечением является сечение, в котором возникает наибольший изгибающий момент.

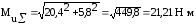

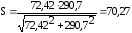

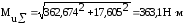

Результирующий изгибающий момент:

(4.3.10)

(4.3.10)

подставляя данные в формулу (4.3.10), получается:

Крутящий момент Tк = 13,14Н·м.

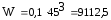

Осевой момент сопротивления сечения:

(4.3.11)

(4.3.11)

подставляя данные в формулу (4.3.11) получается:

мм

мм

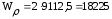

Полярный момент сопротивления сечения:

(4.3.12)

(4.3.12)

подставляя данные в формулу (4.3.12) получается:

мм

мм

Напряжения в опасных сечениях:

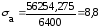

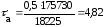

подставляя данные в формулу (4.3.6) получается:

МПа

МПа

подставляя данные в формулу (4.3.7) получается:

МПа

МПа

;

;

;

; =

0,84;

=

0,84; =0,9;

=0,9;

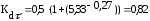

(4.3.13)

(4.3.13)

(4.3.14)

(4.3.14)

(4.3.15)

(4.3.15)

подставляя данные в формулу (4.3.15) получается:

подставляя

данные в формулу (4.3.13) получается:

подставляя данные в формулу (4.3.14) получается:

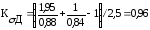

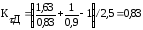

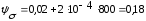

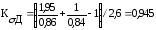

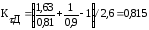

Тогда коэффициенты концентрации напряжений для данного сечения вала:

Пределы выносливости вала в рассматриваемом сечении:

подставляя данные в формулу (4.3.4) получается:

МПа

МПа

подставляя данные в формулу (4.3.5) получается:

МПа.

МПа.

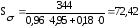

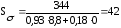

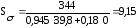

Коэффициенты запаса по нормальным и касательным напряжениям:

(4.3.16)

(4.3.16)

(4.3.17)

(4.3.17)

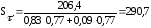

подставляя данные в формулу (4.3.16) получается:

подставляя данные в формулу (4.3.17) получается:

подставляя данные в формулу (4.3.2) получается:

подставляя данные в формулу (4.3.3) получается:

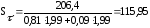

Тогда расчетный коэффициент запаса прочности:

подставляя данные в формулу (4.3.1) получается:

Условие усталостной прочности выполняется.

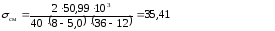

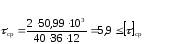

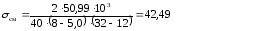

б) Определение коэффициента запаса прочности для промежуточного вала

Результирующий изгибающий момент:

подставляя данные в формулу (4.3.10), получается:

Крутящий момент Tк = 50,99 Н·м.

Осевой момент сопротивления сечения:

подставляя данные в формулу (4.3.11) получается:

мм

мм

Полярный момент сопротивления сечения:

подставляя данные в формулу (4.3.12) получается:

мм

мм

Напряжения в опасных сечениях:

подставляя данные в формулу (4.3.6) получается:

МПа

МПа

подставляя данные в формулу (4.3.7) получается:

МПа

МПа

;

;

;

; =

0,84;

=

0,84; =0,9;

=0,9;

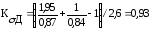

подставляя данные в формулу (4.3.15) получается:

подставляя

данные в формулу (4.3.13) получается:

подставляя данные в формулу (4.3.14) получается:

Коэффициенты концентрации напряжений для данного сечения вала:

Пределы выносливости вала в рассматриваемом сечении:

подставляя данные в формулу (4.3.4) получается:

МПа

МПа

подставляя данные в формулу (4.3.5) получается:

МПа.

МПа.

Коэффициенты запаса по нормальным и касательным напряжениям:

подставляя данные в формулу (4.3.16) получается:

подставляя данные в формулу (4.3.17) получается:

подставляя данные в формулу (4.3.2) получается:

подставляя данные в формулу (4.3.3) получается:

Тогда расчетный коэффициент запаса прочности:

подставляя данные в формулу (4.3.1) получается:

Условие усталостной прочности выполняется.

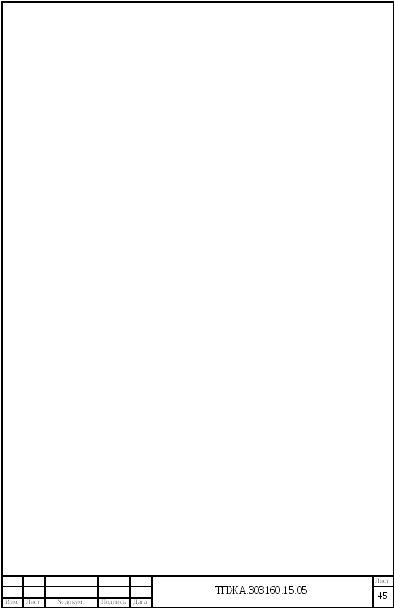

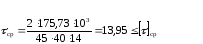

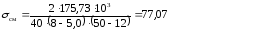

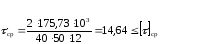

в) Определение коэффициента запаса прочности для выходного вала

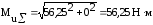

Результирующий изгибающий момент:

подставляя данные в формулу (4.3.10), получается:

Крутящий момент Tк = 175,73 Н·м.

Осевой момент сопротивления сечения:

подставляя данные в формулу (4.3.11) получается:

мм

мм

Полярный момент сопротивления сечения:

подставляя данные в формулу (4.3.12) получается:

мм

мм

Напряжения в опасных сечениях:

подставляя данные в формулу (4.3.6) получается:

МПа

МПа

подставляя данные в формулу (4.3.7) получается:

МПа

МПа

;

;

;

; =

0,84;

=

0,84; =0,9;

=0,9;

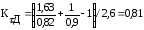

подставляя данные в формулу (4.3.15) получается:

подставляя

данные в формулу (4.3.13) получается:

подставляя данные в формулу (4.3.14) получается:

Коэффициенты концентрации напряжений для данного сечения вала:

Пределы выносливости вала в рассматриваемом сечении:

подставляя данные в формулу (4.3.4) получается:

МПа

МПа

подставляя данные в формулу (4.3.5) получается:

МПа.

МПа.

Коэффициенты запаса по нормальным и касательным напряжениям:

подставляя данные в формулу (4.3.16) получается:

подставляя данные в формулу (4.3.17) получается:

подставляя данные в формулу (4.3.2) получается:

подставляя данные в формулу (4.3.3) получается:

Тогда расчетный коэффициент запаса прочности:

подставляя данные в формулу (4.3.1) получается:

Условие усталостной прочности выполняется.

Расчет подшипников качения

Подшипники качения выполняют функцию опор вращающихся валов.

Входной вал

Задаемся шариковыми радиально-упорными однорядными подшипниками по ГОСТ 831-75 средней серии (46307)

Исходные данные:

d = 35 мм – внутренний диаметр подшипника;

D = 80 мм – наружный диаметр подшипника;

В = 21 мм – ширина подшипника;

r = 2,5 мм – высота фаски;

r1 = 1,2 мм – высота фаски;

Cr = 42,6 кН – динамическая грузоподъёмность;

Cor = 24,7 кН – статическая грузоподъёмность;

Fr1 = 653,55 H; Fr2 = 456,95 H – суммарные реакции в опорах;

Fa = 0 H – осевая нагрузка;

Ft = 725H – окружная нагрузка;

n = 2850 мин-1

α = 120 – номинальный угол контакта

Определение составляющих опорных реакций подшипников

Определение радиальных опорных реакций подшипников:

a = 0,5 . [В + 0,5(d + Д) . tg α] (5.1)

Подставляя данные в формулу (5.1) получаем

а = 0,5 . [21 + (35+80) . 0,21]= 22,57

Определение осевых опорных реакций подшипников:

Сила Famin - сила, которая должна действовать на радиально-упорный подшипник при заданной радиальной силе Fr

Famin = е΄ . Fr , (5.2)

где е΄ - коэффициент минимальной осевой нагрузки

Подставляя данные в формулу (5.2) получаем:

Famin1 = 0,35. 653,55 = 228,74 Н

Famin2 = 0,33 . 456,95 = 150,79 Н

Fa1 = Famin1;

Fa1 = 228,74 H

Fa2 = Fa+ Fa1

Fa2 = 0 + 228,74 = 228,74 H

Расчеты проводим по второму подшипнику. Направление Fa – слева направо.

Расчет подшипников на долговечность

Lh

= a1

.

a23

.

(С/Р)m

.

[Lh]

(5.3)

[Lh]

(5.3)

где Lh – расчетная долговечность подшипника, ч;

[Lh] – требуемая долговечность подшипника, ч;

n – частота вращения вала (корпуса), мин -1;

С – динамическая грузоподъемность подшипника, Н;

Р – эквивалентная динамическая нагрузка, Н;

m

– показатель степени, m

= 3;

a1 – коэффициент, учитывающий надежность работы

подшипника, a1=1;

a23 – обобщенный коэффициент совместного влияния

качества металла и условий эксплуатации, a23=0,75

Эквивалентная динамическая нагрузка Р для радиальных и радиально-упорных шарико– и роликоподшипников есть такая условная постоянная стационарная радиальная сила Рr, которая при приложении её к подшипнику с вращающимся внутренним кольцом и с неподвижным наружным обеспечивает такую же долговечность, какую подшипник имеет при действительных условиях нагружения и вращения.

Kσ

Kσ

Kt

(5.4)

Kt

(5.4)

где Fr и Fa – радиальная и осевая силы;

X, Y – коэффициент радиальной и осевой силы;

V – коэффициент вращения, зависящий от того, какое кольцо

подшипника вращается относительно внешней нагрузки,

V = 1;

Kσ – коэффициент безопасности, учитывающий характер

нагрузки;

Kt - температурный коэффициент, Kt = 1.

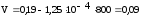

CΣ = 1,625 . C (5.5)

CΣ = 1,625 . 42600 = 69225 Н

Подставляя данные в формулу (5.4) получаем:

Pr = (0,45 . 456,95 + 1,81. 228,74) .2,2 . 1 = 1363,23 H

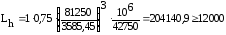

Подставляя данные в формулу (5.3) получаем

-

верно

-

верно

Подшипник проходит.

Расчет подшипников на статическую грузоподъемность

Fr ≤ Cor; Cor = 24700 H

Por = X0 . Fr + Y0 . Fa (5.6)

Подставляя данные в формулу (5.6) получаем

Por = 0,5 . 456,95 + 0,47 . 228,74 = 335,98 ≤ 24700 – верно

Подшипник проходит.

Промежуточный вал

Задаемся шариковыми радиально-упорными однорядными подшипниками по ГОСТ 831-75 средней серии (46308)

Исходные данные:

d = 40 мм – внутренний диаметр подшипника;

D = 90 мм – наружный диаметр подшипника;

В = 23 мм – ширина подшипника;

r = 2,5 мм – высота фаски;

r1 = 1,2 мм – высота фаски;

Cr = 50,0 кН – динамическая грузоподъёмность;

Cor = 30,1кН – статическая грузоподъёмность;

Fr1 = 1153,07 H; Fr2 = 1510,43 H – суммарные реакции в опорах;

Fa = 0 H – осевая нагрузка;

n = 712,5 мин-1

α = 120 – номинальный угол контакта

Определение составляющих опорных реакций подшипников

Определение радиальных опорных реакций подшипников:

Подставляя данные в формулу (5.1), получаем

а = 0,5 . [23 + (40+90) . 0,21] = 25,15

Определение осевых опорных реакций подшипников:

Сила Famin - сила, которая должна действовать на радиально-упорный подшипник при заданной радиальной силе Fr

Подставляя данные в формулу (5.2) получаем:

Famin1 = 0,36. 1153,07 = 415,1 Н

Famin2 = 0,37 . 1510,43 = 558,86 Н

Fa2 = Famin2;

Fa2 = 558,86 Н

Fa1 = Fa2 - Fa

Fa1 = 558,86 – 0 = 558,86 H

Расчеты проводим по второму подшипнику.

Расчет подшипников на долговечность

CΣ = 1,625 . C

CΣ = 1,625 . 50000 = 81250 Н

Подставляя данные в формулу (5.4) получаем:

Pr = (0,45 . 1510,43 + 1,7. 558,86) .2,2 . 1 = 3585,45 H

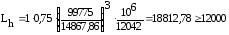

Подставляя данные в формулу (5.3) получаем

-

верно

-

верно

Подшипник проходит.

Расчет подшипников на статическую грузоподъемность

Fr ≤ Cor; Cor = 30100 H

Por = X0 . Fr + Y0 . Fa

Подставляя данные в формулу (5.6) получаем

Por = 0,5 . 1510,43 + 0,47 . 558,86 = 1017,86 ≤ 30100 – верно

Подшипник проходит.

Выходной вал

Задаемся шариковыми радиально-упорными однорядными подшипниками по ГОСТ 831-75 средней серии (46309)

Исходные данные:

d = 45 мм – внутренний диаметр подшипника;

D = 100 мм – наружный диаметр подшипника;

В = 24 мм – ширина подшипника;

r = 2,5 мм – высота фаски;

r1 = 1,2 мм – высота фаски;

Cr = 61,4 кН – динамическая грузоподъёмность;

Cor = 37 кН – статическая грузоподъёмность;

Fr1 = 3792,9 H; Fr2 = 6257,55 H – суммарные реакции в опорах;

Fa = 0 H – осевая нагрузка;

n = 200,7 мин-1

α = 120 – номинальный угол контакта

Определение составляющих опорных реакций подшипников

Определение радиальных опорных реакций подшипников:

Подставляя данные в формулу (5.1), получаем

а = 0,5 . [24 + (45+100) . 0,21] = 27,225

Определение осевых опорных реакций подшипников:

Сила Famin - сила, которая должна действовать на радиально-упорный подшипник при заданной радиальной силе Fr

Подставляя данные в формулу (5.2) получаем:

Famin1 = 0,42. 3792,9 = 1593 Н

Famin2 = 0,45 . 6257,55 = 2815,9 Н

Fa2 = Famin2;

Fa2 = 2815,9 Н

Fa1 = Fa2 - Fa

Fa1 = 2815,9 – 0 = 2815,9 H

Расчеты проводим по второму подшипнику.

Расчет подшипников на долговечность

CΣ = 1,625 . C

CΣ = 1,625 . 61400 = 99775 Н

Подставляя данные в формулу (5.4) получаем:

Pr = (0,45 . 6257,55 + 1,4. 2815,9) .2,2 . 1 = 14867,86 H

Подставляя данные в формулу (5.3) получаем

-

верно

-

верно

Подшипник проходит.

Расчет подшипников на статическую грузоподъемность

Fr ≤ Cor; Cor = 30100 H

Por = X0 . Fr + Y0 . Fa (5.6)

Подставляя данные в формулу (5.6) получаем

Por = 0,5 . 6257,55 + 0,47 . 2815,9 = 4452,2 ≤ 37000 – верно

Подшипник проходит.

Таблица 4 – Расчет подшипников

|

Вал |

Обозна-чение |

d, мм |

D, мм |

В, мм |

r, мм |

r1, мм |

Cr, кH |

Cor, кH |

Lh,ч |

Por, Н |

|

Входной |

46307 |

35 |

80 |

21 |

2,5 |

1,2 |

42,6 |

24,7 |

574511,36 |

335,98 |

|

Промежу- точный |

46308 |

40 |

90 |

23 |

2,5 |

1,2 |

50,0 |

30,1 |

204140,9 |

1017,8 |

|

Выходной |

46309 |

45 |

100 |

24 |

2,5 |

1,2 |

61,4 |

37,0 |

18812,78 |

4452,2 |

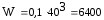

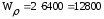

Расчет шпонок

Предварительный подбор шпонок

Таблица 5 - Предварительный подбор шпонок

|

Диаметр вала d |

Сечение шпонки |

Глубина паза |

Фаска s x 45° | ||

|

Вала t1 |

Втулки t2 | ||||

|

8 x 7 |

4,0 |

3,3 |

0,16 – 0,25 | |

|

12 x 8 |

5,0 |

3,3 |

0,25 – 0,40 | |

|

12 x 8 |

5,0 |

3,3 |

0,25 – 0,40 | |

|

14 x 9 |

5,5 |

3,8 |

0,25 – 0,40 | |

|

12 x 8 |

5,0 |

3,3 |

0,25 – 0,40 | |

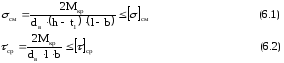

Проверочный расчет шпонок

В

качестве материала для шпонок выбираем

Сталь 45. Шпонки проверяем на срез и

смятие рабочих поверхностей.

Условия прочности:

Длина шпонки l:

(6.3)

(6.3)

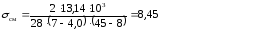

Быстроходный вал:

Первая шпонка:

Установлена

на участке входного вала диаметром

,

,

крутящий

момент на котором

Подставляя данные в формулу (6.3) получаем

lш = 56 - 10=46 мм

Принимаем lш = 45 мм

Подставляя данные в формулу (6.1) получаем

8,45 ≤ 100 – верно

Условиям прочности удовлетворяет

Принимаем

шпонку

Промежуточный вал:

Первая шпонка:

Установлена под колесом быстроходной ступени на участке вала

диаметром

Подставляя данные в формулу (6.3) получаем

lш = 46 – 10 = 36 мм

Принимаем lш = 36 мм

Подставляя данные в формулу (6.1) получаем

35,41 ≤ 100 – верно

Условиям прочности удовлетворяет

Принимаем

шпонку

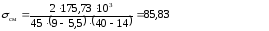

Вторая шпонка:

Установлена под шестерней тихоходной ступени на участке вала

Диаметром

,

крутящий момент на котором

,

крутящий момент на котором .

.

Подставляя данные в формулу (6.3) получаем

lш = 42 – 10 = 32 мм

Принимаем lш = 32 мм

Подставляя данные в формулу (6.1) получаем

42,49 ≤ 100 – верно

Условиям прочности удовлетворяет

Принимаем

шпонку

Тихоходный

вал:

Первая шпонка:

Установлена под колесом тихоходной ступени на участке вала

диаметром

,

крутящий момент на котором

,

крутящий момент на котором .

.

Подставляя данные в формулу (6.3) получаем

lш = 49 – 10 = 39 мм

Принимаем lш = 40 мм

Подставляя данные в формулу (6.1) получаем

85,83 ≤ 100 – верно

Условиям прочности удовлетворяет

Принимаем

шпонку

Вторая шпонка:

Установлена

на выходном участке вала диаметром

,

,

крутящий

момент на котором

.

.

Подставляя данные в формулу (6.3) получаем

lш = 61,5 – 10 = 51,5 мм

Принимаем lш = 50 мм

Подставляя данные в формулу (6.1) получаем

77,07 ≤ 100 – верно

Условиям прочности удовлетворяет

Принимаем

шпонку

Таблица 6 – Расчет шпонок

|

Диаметр вала d |

Сечение шпонки |

Глубина паза |

Фаска s x 45° |

Длина шпонки, l | |||

|

Вала t1 |

Втулки t2 | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 | ||

|

8 x 7 |

4,0 |

3,3 |

0,16 – 0,25 |

45 | ||

|

Продолжение

таблицы 6 | |||||||

|

1 |

2 |

3 |

4 |

5 |

6 | ||

|

12 x 8 |

5,0 |

3,3 |

0,25 – 0,40 |

36 | ||

|

12 x 8 |

5,0 |

3,3 |

0,25 – 0,40 |

32 | ||

|

14 x 9 |

5,5 |

3,8 |

0,25 – 0,40 |

40 | ||

|

12 x 8 |

5,0 |

3,3 |

0,25 – 0,40 |

50 | ||