- •2010 Реферат

- •Привод ленточного фильтра, вал быстроходный, вал промежуточный, вал тихоходный, редуктор.

- •Введение

- •1.2 Определение требуемой частоты вала электродвигателя

- •1.3 Выбор электродвигателя

- •1.5 Угловые скорости

- •1.6 Вращающие моменты на валах

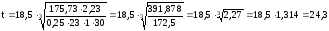

- •3.1 Расчет тихоходной передачи

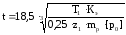

- •4.1 Предварительный расчет валов

- •4.2 Построение эпюр изгибающих и крутящих моментов

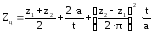

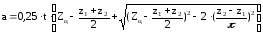

- •4.3 Расчет валов на усталостную прочностью

- •7 Выбор системы смазки и смазочных материалов

- •8 Расчет муфты

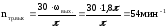

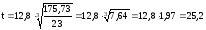

1.2 Определение требуемой частоты вала электродвигателя

1.2.1 Определение требуемой частоты выходного вала

|

ωвых.= |

π . nтр.вых. |

|

30 |

(1.5)

1.2.2 Определение требуемой частоты вала электродвигателя

1.3 Выбор электродвигателя

Pтр.эл.дв. = 3,7 кВт → Pтр.эл.дв. = 4 кВт

nтр.эл.дв. = 2850 мин-1 АИР 100S2/2850

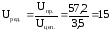

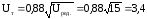

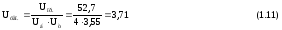

Корректируем передаточное отношение:

(1.6)

Uпр.

= Uред.

.

Uцеп.

(1.7)

Uред. = Uб . Uт (1.8)

(1.9)

Стандартное

значение:

Uт

= 3,55

Стандартное значение: Uб = 4

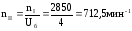

nэл.дв. = 2850 мин-1

nI = nэл.дв. = 2850 мин-1

1.4 Pтр.эл.дв. = 4 кВт

РI = Pтр.эл.дв. . ηмуфты . ηпод. = 4000 . 0,99 . 0,99 = 3920,4 Вт ≈ 3,92 кВт

РII = РI . ηзуб. . ηпод. = 3920,4 . 0,98 . 0,99 = 3803,6 Вт ≈ 3,8 кВт

РIII = РII . ηзуб. . ηпод. = 3803,6 . 0,98 . 0,99 = 3690,25 Вт ≈ 3,7 кВт

РIV = РIII . ηцеп. . ηпод. = 3690,25 . 0,94 . 0,99 = 3434,15 Вт ≈ 3,4 кВт

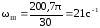

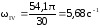

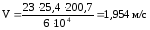

1.5 Угловые скорости

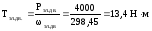

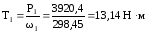

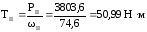

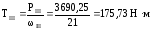

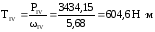

1.6 Вращающие моменты на валах

Таблица 1 – Кинематические и силовые характеристики валов

|

Валы |

Частота вращения, мин-1 |

Угловая скорость, с-1 |

Мощность, Вт |

Вращающий момент, Н . м |

Передаточное число передач |

|

Эл.дв. |

2850 |

298,45 |

4000 |

13,4 |

|

|

I |

2850 |

298,45 |

3920,4 |

13,14 | |

|

Uб = 4 | |||||

|

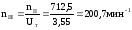

II |

712,5 |

74,6 |

3803,6 |

50,99 | |

|

Uт = 3,55 | |||||

|

III |

200,7 |

21 |

3690,25 |

175,73 | |

|

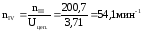

Uцеп. = 3,71 | |||||

|

IV |

54,1 |

5,68 |

3434,15 |

604,6 |

Расчет цепной передачи

Определение числа зубьев малой z1 и большой z2 звездочек

Uцеп. = 3,71

z1 = 23

z2 = 23 . 3,71 = 85,33 ≈ 85

Определение предварительного шага цепи

(2.1)

Выбор шага цепи t

t = 25,4 мм

n1 = 200,7 мин-1

[р0] = 30 МПа

Определение коэффициента эксплуатации

Кэ = Кд . Ка . Кн . Крег. . Кс . Креж. (2.2)

Кэ = 1,35 . 1 . 1 . 1,1 . 1,5 . 1 = 2, 23

Определение расчетного шага цепи

(2.3)

t = 25,4 мм

[р0] = 30 МПа

ПР – 25,4 – 60

Fразр. = 60 кН

Аоп. = 180 мм2

q = 2,6 кг/м

Определение окружного усилия цепи

(2.4)

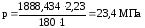

Определение удельного давления в шарнирах цепи

(2.6)

Условие р ≤ [р0] выполняется

Геометрические параметры цепной передачи

а = (30 … 50) . t

а = 40 . 25,4 = 1016 мм

(2.7)

Zц = 54 + 80 + 2,434 = 136,434 ≈ 138

L = Zц . t (2.8)

L = 138 . 25,4 = 3505,2 мм

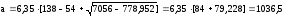

Уточняем межосевое расстояние

(2.9)

мм

≈ 1 м

мм

≈ 1 м

∆ = 0,004 . 1036,5 = 4,146

Определение усилий в цепной передаче и коэффициента запаса прочности

Fq = Ff . a . q . g (2.10)

Fq = 6 . 1 . 2,6 . 9,8 = 152,88 Н

Fц = q . V2 – можно не учитывать, так как Fц мала (V = 12 м/с).

F1 = Ft + Fq + Fц (2.11)

F1 = 1888,434 + 152,88 = 2041,3 Н

Коэффициент запаса прочности

Условие n ≥ [n] выполняется

Fr = Ft . Кн (2.13)

Fr = 1888,434 . 1,15 = 2171,7 Н

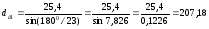

Геометрические параметры звездочек

Делительные диаметры звездочек:

ведущей:

(2.14)

(2.14)

мм

мм

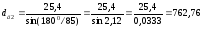

ведомой:

(2.15)

(2.15)

мм

мм

Диаметры окружностей выступов:

ведущей:

De1 = t . (0,5 + ctg (1800/z1)) (2.16)

De1 = 25,4 . (0,5 + ctg (1800/23)) = 25,4 . (0,5 + ctg 7,826) = 25,4 . 8,59 = 218,186 мм

ведомой:

De2 = t . (0,5 + ctg (1800/z2)) (2.17)

De2 = 25,4 . (0,5 + ctg (1800/85)) = 25,4 . (0,5 + ctg 2,12) = 25,4 . 30,5 = =775,27 мм

Диаметры

окружности впадин:

Di = dд – 2 . r (2.18)

r = 0,5025 . d1 + 0,05 = 0,5025 . 15,88 + 0,05 = 8 мм

Di1 = dд1 – 2 . r = 207,18 – 2 . 8 = 191,18 мм

Di2 = dд2 – 2 . r = 762,76 – 2 . 8 = 746,76 мм

Диаметр проточки:

Dc1 = t . ctg (1800/z1) – 1,3 . h (2.19)

Dc1 = 25,4 . ctg (1800/23) – 1,3 . 24,2 = 25,4 . 8,09 – 31,46 = 174,026 мм

Dc2 = t . ctg (1800/z2) – 1,3 . h

Dc2 = 25,4 . ctg (1800/85) – 1,3 . 24,2 = 25,4 . 30 – 31,46 = 730,54 мм

Ширина зуба звездочки:

В = 0,9 . В1 – 0,15 (2.20)

В = 0,9 . 15,88 – 0,15 = 14,14 мм

Радиус закругления зуба:

R = 1,7 . d1 (2.21)

R = 1,7 . 15,88 = 27 мм

Толщина обода:

δ = 1,5 . (De - dд) (2.22)

δ1 = 1,5 . (218,186 – 207,18) = 16,51 мм

δ2 = 1,5 . (775,27 – 762,76) = 18,765 мм

Толщина диска:

С = (1,2 … 1,3) . δ (2.23)

С1 = 1,25 . 16,51 = 20,64 мм

С2 = 1,25 . 18,765 = 23,456 мм

Оптимизация расчетов цепных передач

ПР – 25,4 – 60

zp = 1

z1 = 23

z2 = 85

t = 25,4 мм

а = 1 м

Условное обозначение цепей

Цепь приводная роликовая однорядная шага t = 25,4 мм с расстоянием между внутренними пластинами В1 = 15,88 мм и с разрушающей нагрузкой Fраз. = 60 кН

Цепь ПР – 25,4 – 60 ГОСТ 13568 – 97

Расчет зубчатых цилиндрических передач

Исходные данные

L = 5 лет

Кг = 0,5

Кс = 0,25

Ресурс работы передачи:

t ∑ = L . 365 . Кг . 24 . Кс (3.1)

t ∑ = 5 . 365 . 0,5 . 24 . 0,25 = 5475 ч

Условия работы зуба в зацеплении

Окружная сила:

≈

≈ ,

(3.2)

,

(3.2)

где dw и d – начальный и делительный диаметр колес

Радиальная сила:

Fr = Ft . tg aw, где aw = 200 – угол зацепления (3.3)

Выбор материала и технологического метода упрочнения зубчатых колес

Принимаем для колес сталь 40XH улучшенную с твердостью 250HB, для шестерен сталь 40XH улучшенную с твердостью 280HB.