- •Термостаты, прессостаты, терморегулирующие вентили, клапаны, фильтры и т.Д.

- •Оглавление

- •Термостаты

- •Прессостаты, реле давления и выключатели максимального давления

- •Терморегулирующие вентили

- •Терморегулирующий вентиль с внешним уравниванием

- •Клапаны с автоматическим управлением

- •Предохранительные клапаны

- •Исполнительные устройства Электромагнитные вентили

- •Исполнительные устройства пилотных регуляторов

- •Клапаны с пилотным управлением

- •Водорегуляторы

- •Клапаны-отсекатели системы гидравлики

- •Выбор регулирующих клапанов

- •Фильтры

- •Характеристики самоочищающихся фильтров фирмы «Болл и Кирх»

- •Гомогенизаторы

- •Характеристики гомогенизаторов

- •Характеристики фильтров-сепараторов

Фильтры

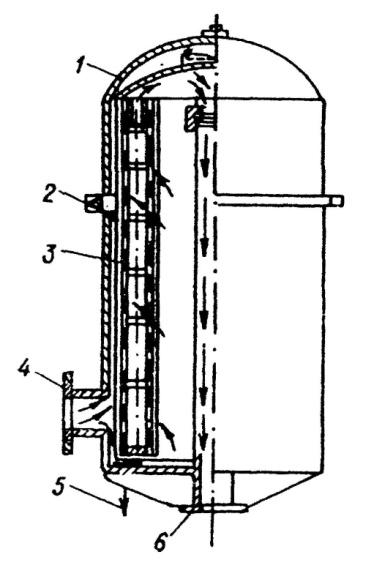

На рис. 3.12

показан одинарный сеточный фильтр

грубой очистки. Фильтрирующий стакан

3

выполнен из латуни (стали). Диаметр ячеи

1 мм.

Патрубок 6

(спускная пробка) предназначен для

периодической очистки и удаления шлама.

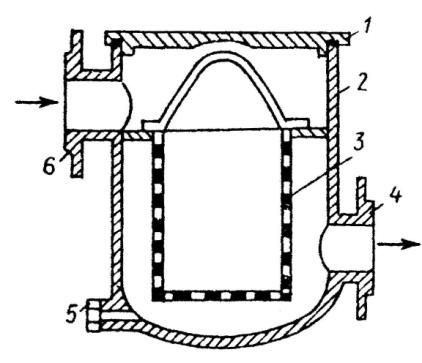

На рис. 3.13

показан двухсекционный сеточный

фильтр грубой очистки топлива или

масла. Он предназначен для отделения

твердых частиц размером более 100 мкм.

Фильтрующий патрон набран из линзообразных

упругих сеток, поджимаемых пружиной.

Жидкость к нему поступает снаружи,

проходит через сетки во внутренний

стержень с отверстиями, по которому

поднимается в верхнюю камеру, а

затем через патрубок идет на выход.

Очищают фильтр вручную при его разборке

секциями, без вывода из действия всего

фильтра.

Фильтры тонкой очистки (ФТО) обеспечивают тонкость отсева от 40 до 2÷3 мкм. Они работают с большими перепадами давления (0,05 МПа), поэтому их фильтрующие элементы должны обладать достаточной механической прочностью.

Эти фильтры изготовляют поверхностного, объемного и щелевого типов. Для фильтрующих элементов используют текстильные тканые и нетканые материалы, бумагу, картон, металлокерамику и др. При изготовлении матерчатых фильтрующих элементов поверхностного типа применяют специальные фильтровальные ткани (например, «Бельтин», различные сукна, фильтромиткаль и др.). Матерчатые фильтрующие элементы легко поддаются периодической чистке (промывке), обеспечивают тонкость очистки до 10-6 мкм. Фильтры типа ФНТ, имеющие фильтрующие патроны из нетканых материалов, очищают жидкости от твердых частиц размером более 20 мкм.

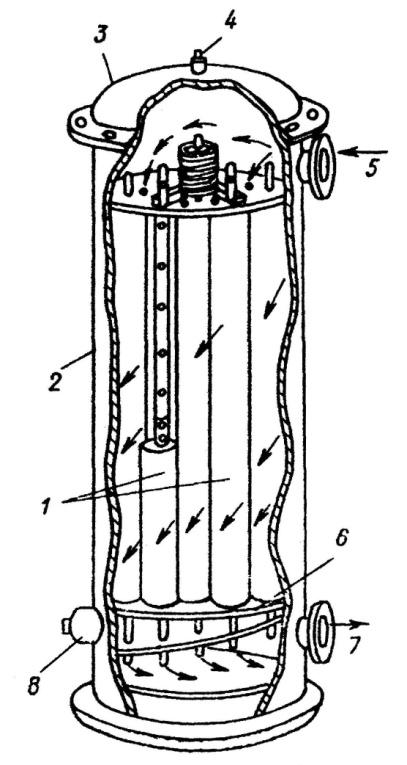

Конструкция фильтра

тонкой очистки показана на рис. 3.14.

Фильтрующий элемент состоит из шести

стальных оцинкованных патронов (каркасов)

цилиндрической формы с перфорированными

стенками, которые обтянуты фильтрующей

тканью и шелковым полотном. Для быстрой

замены фильтрующего элемента корпус

фильтра изготовлен из двух частей

(верхней и нижней) с конусными фланцами,

которые с помощью болтов стягивают

бандажной лентой.

Топливо или масло подводится к поверхности фильтрующих элементов через боковой патрубок, затем проходит через фильтровальную ткань внутрь патрона, отфильтрованное подается в верхнюю камеру, откуда через отводную трубу — на выход.

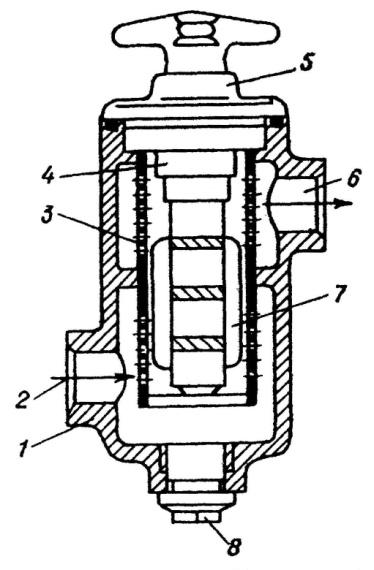

Для фильтрации

высоковязких топлив применяют объемный

фильтр «Винслоу» (Великобритания) (рис.

3.15).

Он состоит из вертикального цилиндрического

прочного корпуса со съемной крышкой.

В корпус между верхней и нижней

перегородками вставляются фильтрующие

элементы. Каждый элемент представляет

собой трехслойный фильтр, скомпонованный

на перфорированной трубе. Грубая очистка

осуществляется двойным трикотажным

"чулком", надетым на трубку. Второй

слой — набивка из нарезанной неокрашенной

хлопчатобумажной пряжи, смешанной со

специально приготовленным коротким

древесным волокном, пропитанным смолами.

Набивка имеет переменную плотность,

возрастающую от периферии к центру, в

связи с чем грубые частицы задерживаются

поверхностными слоями, а мелкие

глубинными. Последним фильтрующим

слоем, как и первым, служит хлопчатобумажный

чулок, но более мелкой вязки. Топливо

поступает через верхний патрубок в

корпус фильтра, заполняет его и проходит

через фильтрующие элементы от

периферии к центру, а затем по трубе

сливается в нижнюю, изолированную часть

корпуса, откуда и выводится через нижний

патрубок.

Фильтр эффективно работает в течение 3000 ч и отделяет частицы размером более 5 мкм. Он поглощает смолы, кислоты, грязь и отделяет воду.

В системах топливоподготовки и смазочного масла кроме фильтров грубой и тонкой очистки устанавливают магнитные фильтры, очищающие нефтепродукты от ферромагнитных частиц. Конструкция такого фильтра показана на рис. В центре корпуса помещен сильный постоянный магнит, окруженный защитной сеткой. Он соединен с крышкой корпуса и может быть вынут за рукоятку для очистки. Фильтруемая жидкость поступает через нижний патрубок в нижнюю камеру, проходит через защитную сетку, омывает магнитный стержень, а затем перетекает в верхнюю камеру, откуда выводится через выходной патрубок. На магните осаждаются железные частицы, вокруг которых агломерируются и немагнитные загрязнения, находящиеся в жидкости. Под воздействием магнитного поля мелкодисперсные частицы коагулируются, оседают на защитной сетке и переходят в шлам, который удаляется через нижние отверстия в корпусе фильтра.

Рис.

3.13.

Двухсекционный сеточный фильтр грубой

очистки.

1 — корпус; 2 — фильтрующий патрубок; 3 — стержень; 4 — камера; 5 — клапан спуска воздуха; 6 — краны переключения секций фильтра

Рис.

3.14.

Фильтр тонкой очистки.

1 — корпус; 2 — каркас фильтрующего патрона; 3 — фильтрующая ткань; 4 — патрубок; 5 — слив отстоя; 6 — отводная труба

Рис.

3.12.

Одинарный сеточный фильтр

грубом очистки.

1 — крышка корпуса; 2 — корпус; 3 — фильтрующий стакан; 4 — отводящий патрубок; 5 — спускная пробка; 6 — подводящий патрубок

Рис.

3.15.

Объемный фильтр типа «Винслоу».

1 — фильтрующие элементы; 2 — корпус; 3 — крышка; 4 — отверстие для спуска воздуха; 5 — подводящий патрубок; 6 — отверстие для слива отстоя; 7 — отводящий патрубок; 8 — дренажная пробка

Рис.

3.16.

Магнитный фильтр.

1 — корпус; 2 — входной патрубок; 3 — защитная сетка; 4 — стержень (постоянный магнит); 5 — крышка; 6 — выходной патрубок; 7 — направляющие ребра; 8 — пробка

Фильтрационные установки. В топливных системах могут применяться фильтрационные установки. К их достоинствам следует отнести автономность действия, отсутствие движущихся частей свободный выбор места размещения в машинном отделении малые энерго- и трудозатраты на обслуживание, большую пропускную способность и приспособленность к автоматизации Для обслуживания установок не требуется персонал вышкой квалификации. Все это позволяет им конкурировать с центробежными сепараторами.

Высокоэффективные

фильтрационные установки поверхностного

типа фирмы «Софранс» (Франция) применяют

для фильтрации топлив и масел.

Производительность этих установок

составляет 1,5; 3; 4; 5 и 6 м3/ч,

тонкость очистки — 3÷20 мкм

(рис. 3.17)

Фильтрирующие элементы этой установки расположены горизонтально в корпусах цилиндрической формы, закрепленных на отстойной цистерне, предназначенной для сбора и отстоя продуктов очистки топлива. Они состоят из металлических линзообразных дисков с двухслойной сеточной поверхностью, набранных в пакет на центральном перфорированном стержне. Внутренняя сетка имеет размер ячейки 50 мкм, наружная — 3÷10 мкм. Количество и площадь этих дисков выбирают в зависимости от целевого назначения фильтра и определяются степенью очистки и требуемой пропускной способностью. Диски изготовлены из нержавеющей стали, сетки — латунные, саржевого плетения.

Подогретое топливо подается в установки насосом к одному из фильтрующих элементов, проходит через него и очищенное отводится по центральному патрубку в систему. На поверхности фильтра скапливаются твердые отложения и капельки воды, которые по мере укрупнения стекают в нижнюю часть фильтра.

В нижней части корпуса фильтра имеется детектор воды, подающий сигнал на открытие перепускного клапана при достижении предельного уровня собравшейся в корпусе воды или при максимальной ее концентрации в фильтруемом топливе.

Отстойная цистерна имеет электроподогреватель с термостатом для поддержания заданной температуры и детекторы воды, подающие импульс на открытие дренажного клапана. Часть цистерны отгорожена перфорированной переборкой и образует переливную цистерну, в верхней части которой скапливается отстоявшееся топливо, которое затем подается в судовую отстойную цистерну. Корпуса фильтров и цистерны во время работы находятся под давлением, в результате чего влияние качки судна на качество отстоя незначительно.

Очистка фильтрующих элементов и сброс собравшихся в корпусе воды и твердых отложений осуществляется автоматически путем периодического открытия на 4÷5 с перепускного клапана по импульсу датчика воды в случае засорения элемента и возрастания сопротивления фильтра.

Очистка фильтрующего

элемента производится обратной струей

жидкости путем отбора небольшого ее

количества из отводного патрубка. Этот

поток жидкости, оказывая давление внутри

на поверхность фильтрующего элемента,

отделяет накопившиеся на наружной

поверхности отложения, которые собираются

в нижней части корпуса, а затем удаляются

через зачистной клапан вместе с отстоем.

В то время, когда один фильтр очищается

противотоком фильтруемой жидкости,

другой нормально функционирует до

загрязнения, после чего снова произойдет

переключение фильтров. Очистка фильтра

продолжается около 20 с.

Регулирование последовательности и

продолжительности процессов при

очистке топлива и фильтрующих элементов

осуществляется программным устройством,

смонтированным на установке. Схема

очередности работы фильтров показана

на рис. 3.17,

б

и в.

Вместе с тем фильтры плохо отделяют

воду, если она эмульгирована с топливом.

Таблица 3.2