СОДЕРЖАНИЕ

Задание 3

1. Расчет привода технической системы с выбором электродвигателя по ГОСТу 4

2. Расчет и проверка на прочность муфты 8

3. Расчет зубчатой цилиндрической передачи 11

4. Расчет призматической шпонки со скругленными торцами 16

5. Расчет зубчатой цилиндрической передачи 17

6. Расчет призматической шпонки со скругленными торцами 22

Список литературы 23

ЗАДАНИЕ

Рассчитать привод технической системы с выбором электродвигателя по ГОСТу. Подобрать по ГОСТу и проверить на прочность муфту, соединяющую вал двигателя с передаточным механизмом. Рассчитать передаточные механизмы привода. По расчетам выполнить в соответствие с ГОСТами 3 листа чертежей формата А1. Первый лист – схема привода, второй лист – ведомая деталь первой передачи в двух проекциях, третий лист – ведущая деталь второй передачи в двух проекциях.

РАСЧЕТ ПРИВОДА

ТЕХНИЧЕСКЙ СИСТЕМЫ С ВЫБОРОМ ЭЛЕКТРОДВИГАТЕЛЯ ПО ГОСТУ

Дано:

F t

= 3.4 кН – сила привода

t

= 3.4 кН – сила привода

V

исходные данные

D = 275 мм – диаметр вала

Р3 = Ft * V = 3.4*0.8 = 2.72 кВт – мощность на третьем валу привода,

ω3

=

![]()

![]() – угловая скорость на третьем валу.

– угловая скорость на третьем валу.

Р2

Т2

ω2

n2

Р1

Т1

ω1

n1

Р3

Т3

ω3

n3

Определение требуемой мощности двигателя

![]() ,

где

,

где

![]() - КПД всех передаточных механизмов,

входящих в привод

- КПД всех передаточных механизмов,

входящих в привод

Находим общий КПД

по формуле:

![]() ,

,

где

![]() [1, т. 1.1] – КПД цилиндрическая зубчатая

передача;

[1, т. 1.1] – КПД цилиндрическая зубчатая

передача;

![]() [1, т. 1.1] – КПД двух

подшипников качения;

[1, т. 1.1] – КПД двух

подшипников качения;

![]() [1, т. 1.1] – КПД

скольжения.

[1, т. 1.1] – КПД

скольжения.

ηобщ = 0.9753*0.99253*0.9853 = 0.893,

![]() кВт.

кВт.

Выбор электродвигателя по ГОСТу

По требуемой мощности подбираем по ГОСТу электродвигатель так, чтобы выполнялось условие: Рдв ≥ Ртр, где Ртр = Ртр = 2.429 кВт – требуемая мощность электродвигателя.

Тип электродвигатель 112 MA6 [2, т. 5.1];

![]() = 3 кВт – мощность

электродвигателя;

= 3 кВт – мощность

электродвигателя;

![]() = 1000 об/мин – число

оборотов двигателя;

= 1000 об/мин – число

оборотов двигателя;

![]() = 4.7 % - скольжение;

= 4.7 % - скольжение;

![]() =

32 мм [2, т. 5.3] – диаметр вала двигателя.

=

32 мм [2, т. 5.3] – диаметр вала двигателя.

3. Мощность на каждом валу привода

Для ведущего вала привода

![]() кВт;

кВт;

Для промежуточного вала привода

Р2

= Р1*

![]() *

*![]() =

3*0,951*0,985 = 2.8 кВт;

=

3*0,951*0,985 = 2.8 кВт;

Мощность на ведомом валу

Р3 = Р2* η1 * η3* η2= 2.8*0.975*0.985*0.9925=2.7 кВт.

4. Передаточные числа привода

Общее передаточное отношение

![]() ,

где

,

где

![]() - угловая частота вращения ведущего

вала привода;

- угловая частота вращения ведущего

вала привода;

![]() ,

где

,

где

![]() - число оборотов ведущего вала привода;

- число оборотов ведущего вала привода;

n1=nдв(1-S) = 1000*(1-0.047) = 953 об/мин;

![]() ;

;

![]() .

.

Разбиваем общее передаточное отношение по ступеням привода

![]() ,

где

,

где

![]() - передаточное число зубчатой

цилиндрич6еской передачи;

- передаточное число зубчатой

цилиндрич6еской передачи;

U2 = 4.5 [3, с. 29] - передаточное число цилиндрической прямозубой передачи.

![]() ,

что соответствует рекомендуемым

значениям [3, т. 7].

,

что соответствует рекомендуемым

значениям [3, т. 7].

5. Угловая частота вращения каждого вала привода

Для ведущего вала

ω1

= 99.7

![]()

Для промежуточного вала

![]()

Фактическое значение для ведомого привода

![]()

6. Число оборотов каждого вала привода

Для ведущего вала

n1 = nэд = 953 об/мин

Для промежуточного вала

![]()

Для ведомого вала

![]()

n1 – число оборотов на первом валу привода

![]() -

число оборотов на втором валу привода

-

число оборотов на втором валу привода

![]() - число оборотов

на третьем валу привода

- число оборотов

на третьем валу привода

7. Вращающие моменты на каждом валу привода

Для ведущего вала

![]() -

крутящий момент на первом валу,

-

крутящий момент на первом валу,

Где Р1, кВт – мощность на первом валу

ω1, рад/с – угловая скорость на первом валу

Для промежуточного вала

![]() -

крутящий момент на втором валу,

-

крутящий момент на втором валу,

Где Р1, кВт – мощность на втором валу

ω1, рад/с – угловая скорость на втором валу

Для ведомого вала

![]() -

крутящий момент на третьем валу,

-

крутящий момент на третьем валу,

Где Р1, кВт – мощность на третьем валу

ω1, рад/с – угловая скорость на третьем валу

2. РАСЧЕТ И ПРОВЕРКА НА ПРОЧНОСТЬ МУФТЫ

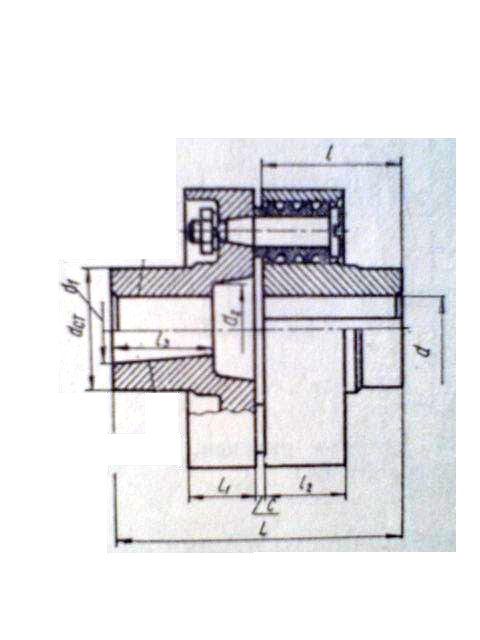

Муфта втулочно-пальцевая с сегментной шпонкой, соединяющая вал двигателя с передаточным механизмом.

1. Выбор муфты по

ГОСТу по диаметру вала и по расчетному

крутящему моменту

![]()

T = Kp*T1 [2, т. 17.1];

Kp = 1.375

T = 41.25 Н*м

D = 14 мм

l1 = 80 мм

l2 = 60 мм

L1 = 165 мм

L2 = 165 мм

D0 = 100 мм

dст = 70 мм

l1 = 20 мм

l2 = 35 мм

с = 1…5

dп = 14 мм

lп = 33 мм

Резьба М10

Z = 6

dвт = 27 мм

lвт = 28 мм

1)пальцы рассчитывают на изгиб

![]()

![]()

Условие выполняется

σи

≤

![]()

2)втулку рассчитывают на смятие

![]()

![]()

3)соединение муфты с валом рассчитывают на прочность

Сегментная шпонка

Сечение шпонки: b=8 мм, h= 11 мм

d = 28 мм

Глубина пазла/вала: t1 = 8 мм, t2 = 3,3 мм – втулка

l = 27.3 мм

![]()

![]()

Асм=h1*lp

h1=h-t1=11-8=3 мм

lp=l-b

lp=27,3-8=19,3 мм

Асм=3*19,3=57,9 мм2

![]()

Условие на прочность

выполняется,

![]() .

.

Вывод: условие прочности выполняется, следовательно, муфта рассчитана правильно.

3. Расчет

ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Мощность на валу шестерни Р1 = 3кВт;

Угловая частота вращения шестерни ω1= 99,7с-1;

Число оборотов шестерни n1 = 953 об/мин;

Вращающий момент вала шестерни T1 = 30 Н*м;

Мощность на валу шестерни Р2 = 2,8 кВт;

Угловая частота вращения шестерни ω2= 24,9 с-1;

Число оборотов шестерни n2 = 238,3 об/мин;

Вращающий момент вала шестерни T2 = 112 Н*м;

Передаточное число зубчатой цилиндрической передачи Uц= 4.

1. Назначают материал зубчатых колёс:

- для шестерни - сталь 45, твёрдостью 208 НВ, для которой допускаемое контактное напряжение [σk]1 = 442 МПа, допускаемое напряжение при изгибе [σи]1 = 250 МПа [4, т.1].

- для колеса - сталь 45, твёрдостью - 186 НВ, для которой [σk]2 = 402 МПа, [σи]2 = 195 МПа [4, т.1].

Общее допускаемое контактное напряжение для зачатых колес: в прямозубой передаче [σk] = [σk]2 = 402 МПа.

2. Межосевое расстояние

,

мм,

,

мм,

где

Т2,

Н*мм;

![]() ,

МПа;

,

МПа;

Ка - числовой коэффициент: Ка = 49,5;

ψва - коэффициент ширины венца зубчатого колеса, принимаем ψва = 0,4 [4, т.2].;

Кβ - коэффициент распределения нагрузки по длине зуба, принимаем

в

зависимости коэффициента

![]() ;

;

Кβ = 1.05 [4, т.3].

![]()

Полученное значение округляют по ГОСТу а= 125 мм [4, т.4].;

3.Модуль зацепления передачи

m = (0,01...0,02)*а, мм.

m = 1.25…2.5, мм

Принимают модуль зацепления по ГОСТу m = 2 мм [4, т.5].

4.Число зубьев шестерни (рекомендуемые значения z1=17÷35)

![]() ;

;

![]()

число зубьев колеса z2=z1*Uц= 100.

5. Назначают угол наклона зуба:

Для прямозубой передачи β = 0°

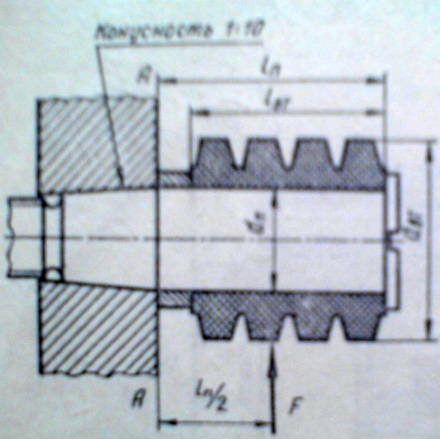

6. Основные размеры шестерни и колеса

Диаметры делительных окружностей

- для шестерни d1=m*z1/cos β=2*25/1=50 мм;

- для колеса, d2=m*z2/cos β=2*100/1= 200 мм.

Диаметр выступов зубьев

- для шестерни da1=d1+2m=50+2*2=54 мм;

- для колеса da2=d2+2m=200+2*2=204 мм.

Диаметры впадин зубьев

-для шестерни df1=d1-2.5m=50-2.5*2=45 мм;

-для колеса df2=d2-2.5m=200-2.5*2=195 мм.

Ширина венца зубчатых колес

-для колеса b2=ψва*а=0,4*125=50 мм;

-для шестерни b1= b2+5=50+5=55 мм.

7. Окружная скорость передачи

![]()

8. Степень точности передачи в зависимости от окружной скорости вида передачи

S=9 [4, т.6].

9. Проверочный расчет передачи на контактную прочность

Kα = 1

Kz = 487

![]()

Условие выполняется

![]()

10. Эквивалентное число зубьев для шестерни

- для шестерни zv1=z1/cos3β= 25/1=25;

- для колеса zv2=z2/cos3β=100/1=100.

11. Коэффициент формы зуба

- для шестерни YF1=3.9 [4, т.9];

- для колеса YF2= 3.6 [4, т.9].

12. Находят отношения

- для

шестерни

![]() ;

;

-для

колеса![]() .

.

Расчет на изгиб проводят для того колеса, у которого это отношение меньше.

13. Проверочный расчет на изгиб

![]()

![]()

где Yβ - коэффициент наклона зуба

для прямозубых колеc Yβ = 1;

Т, Н*мм;

в, мм;

т, мм.

Условие

выполняется

![]()

14. Конструктивные размеры ведомого зубчатого колеса

Толщина зубчатого венца

δ = (2,5÷4) * m=5÷8 мм, принимают δ = 8 мм.

Толщина диска

С=(0.2÷0.3)b2=10÷15 мм, принимают с = 12 мм.

Диаметр вала под зубчатым колесом

![]()

где Т2, Н*мм;

Диаметр ступицы колеса

dст= 1,6dв=1,6*29=46 мм .

Длина ступицы колеса

Lст = b2+10=50+10=60 мм.

Размер фаски под вал

n=2 мм [4, т.8].

Размер фаски колеса

n1= 0,5m=0.5*2=1мм.

Диаметр расположения облегчающих отверстий

D0=0.5(df2-4δ+dст)= 0,5*(195-4*8+46)= 105 мм

Диаметр облегчающих отверстий

d0=(D0-dст)/4=(105-46)/4= 15 мм

i=4