курсовой проект / Задание 8 вариант 6

.docСАРАТОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

БАЛАКОВСКИЙ ИНСТИТУТ ТЕХНИКИ, ТЕХНОЛОГИИ И УПРАВЛЕНИЯ

ФАКУЛЬТЕТ ИНЖЕНЕРНО-СТРОИТЕЛЬНЫЙ

КАФЕДРА «УПРАВЛЕНИЕ И ИНФОРМАТИКА В ТЕХНИЧЕСКИХ СИСТЕМАХ»

Пояснительная записка к курсовому проекту

по дисциплине

ТСАУ

РАСЧЁТ ПРИВОДА ТЕХНИЧЕСКОЙ СИСТЕМЫ.

Выполнил:

ст. гр. УИТ-32

принял:

2007

СОДЕРЖАНИЕ

|

Техническое задание |

3 |

|

1. Расчет привода |

4 |

|

2. Расчет муфты, соединяющей вал двигателя с передаточным механизмом |

6 |

|

3. Расчет клиноремённой передачи |

8 |

|

4. Расчет цилиндрической передачи |

12 |

|

Список литературы |

17 |

Техническое задание

Задание №8

вариант №6

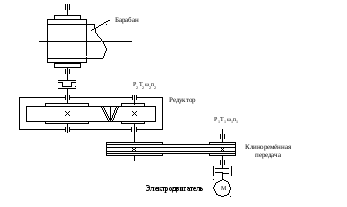

Спроектировать привод к ленточному конвейеру по схеме на рисунке 1. Поставить втулочную муфту со шлицевым соединением.

Исходные данные:

![]() кВт – мощность на ведомом валу.

кВт – мощность на ведомом валу.

![]() рад/с = 6.908 рад/с – угловая скорость

вращения ведомого вала.

рад/с = 6.908 рад/с – угловая скорость

вращения ведомого вала.

P3

T3

ω3

n3

Рис. 1 Схема привода

1.Расчет привода

Переход к необходимым данным:

![]() 1/с

1/с

1) Требуемая мощность электродвигателя

![]() ŋобщ – общий КПД привода.

ŋобщ – общий КПД привода.

![]() где

где

![]() - Клиноремённая передача,

- Клиноремённая передача,

![]() =

0,96 [1, т. 1.1]

=

0,96 [1, т. 1.1]

![]() -

КПД зубчатой цилиндрической косозубой

передачи,

-

КПД зубчатой цилиндрической косозубой

передачи,

![]() =

0,975 [1, т. 1.1]

=

0,975 [1, т. 1.1]

![]() - КПД двух подшипников качения,

- КПД двух подшипников качения,

![]() [1 , т. 1.1]

[1 , т. 1.1]

![]()

![]() кВт

кВт

2) Выбор электродвигателя по ГОСТу.

![]() [2 , таб. П.2,П.3]

[2 , таб. П.2,П.3]

Данные электродвигателя:

Тип электродвигателя – 4A 160 S6

Мощность электродвигателя -

![]() =11

кВт

=11

кВт

Число оборотов вала электродвигателя - nдв = 1000 об/мин

Число оборотов ведущего вала – n1 = 975 об/мин

Диаметр вала электродвигателя – d1 = 42 мм

3) Мощность на каждом валу привода.

Для ведущего вала привода P1 = Pдв = 11 кВт

Для промежуточного вала привода

![]() кВт

кВт

Фактическое значение мощности на ведомом

валу привода

![]()

![]() кВт

кВт

4) Передаточные числа приводов.

Общее передаточное отношение

![]()

Где

![]() -

угловая скорость вращения ведущего

вала

-

угловая скорость вращения ведущего

вала

![]() n1 – число оборотов

ведущего вала, n1=975

об/мин

n1 – число оборотов

ведущего вала, n1=975

об/мин

![]() 1/с

1/с

![]()

Разбиваем общее передаточное отношение по ступеням привода.

![]() где

где

![]() -

передаточное число клиноремённой

передачи

-

передаточное число клиноремённой

передачи

![]() -

передаточное число закрытой цилиндрической

прямозубой передачи

-

передаточное число закрытой цилиндрической

прямозубой передачи

![]() [3, т. 5.6]

[3, т. 5.6]

![]()

что соответствует рекомендуемым значениям [2...5], [4, т. 7]

Для редуктора (обязательно) принимать стандартные значения.

5) Угловые скорости вращения каждого вала привода.

Для ведущего вала

![]() 1/с

1/с

Для промежуточного вала

![]() 1/с

1/с

Фактические значения

![]() ведомого вала привода

ведомого вала привода

![]() 1/с

1/с

6) Число оборотов каждого вала приводов.

Для ведущего вала

![]() об/мин

об/мин

Для промежуточного вала

![]() об/мин

об/мин

Для ведомого вала привода

![]() об/мин

об/мин

7) Крутящие моменты на каждом валу привода.

Для ведущего вала

![]() -

мощность должна быть в ватах, следовательно,

умножим на 103 :

-

мощность должна быть в ватах, следовательно,

умножим на 103 :

![]() Нм

Нм

Для промежуточного вала

![]() Нм

Нм

Для ведомого вала привода

![]() Нм

Нм

2. Расчет муфты, соединяющей вал двигателя с передаточным механизмом.

Определим расчетный крутящий момент:

![]() ,

,

где

![]() - коэффициент режима работы (для барабана

- коэффициент режима работы (для барабана

![]() [3, т. 17.1] ).

[3, т. 17.1] ).

![]() .

.

![]()

По расчетному крутящему моменту и диаметру вала двигателя подберем параметры втулочной муфты со шлицевым соединением по ГОСТу [1, т. 11.2]:

![]() - предельный крутящий момент муфты

- предельный крутящий момент муфты

![]() - диаметр вала,

- диаметр вала,

![]() - диаметр муфты,

- диаметр муфты,

![]() -

длина муфты,

-

длина муфты,

Муфта рассчитывается на деформацию кручения:

![]()

где

![]() -

полярный момент сопротивления,

-

полярный момент сопротивления,

![]() - допускаемая деформация кручения для

стальной муфты:

- допускаемая деформация кручения для

стальной муфты:

![]() ;

;

![]() при

при

![]()

![]() мм3

мм3

Тогда деформацию кручения будет ровна:

![]() МПа

МПа

Шлицевое соединение рассчитаем на смятие:

![]()

где

![]() - допускаемое напряжение смятия:

- допускаемое напряжение смятия:

![]() МПа

МПа

![]() - сила смятия, Н;

- сила смятия, Н;

![]() - площадь смятия, мм2 [1, т. 8.11]

- площадь смятия, мм2 [1, т. 8.11]

![]()

![]() где

где

![]() средний диаметр шлицевого соединения;

средний диаметр шлицевого соединения;

![]() наружный

диаметр шлицевого соединения;

наружный

диаметр шлицевого соединения;

![]() внутренний

диаметр шлицевого соединения;

внутренний

диаметр шлицевого соединения;

![]() мм

мм

![]() Н

Н

![]() где для шлицевого соединения :

где для шлицевого соединения :

![]() высота зуба

высота зуба

![]() количество зубьев

количество зубьев

![]() длина

шлицевого соединения

длина

шлицевого соединения

![]() длина

муфты

длина

муфты

![]()

![]() - коэффициент неравномерного распределения

нагрузки по шлицам;

- коэффициент неравномерного распределения

нагрузки по шлицам;

![]() мм2

мм2

Тогда, напряжение смятия будет равно:

![]() МПа

МПа

![]() МПа

МПа

3. Расчет клиноремённой передачи

Данные:

![]() кВт

кВт

![]() кВт

кВт

![]() (с-1)

(с-1)

![]() (с-1)

(с-1)

![]() Нм

Нм

![]() Нм

Нм

![]() об/мин

об/мин

![]() об/мин

об/мин

![]()

![]()

Назначение материала шкивов – чугун СЧ18

1) Диаметр малого (ведущего) шкива:

![]() мм

мм

по ГОСТу принимаем

![]() мм [5, т. 22]

мм [5, т. 22]

2) Выбираем тип ремня:

тип ремня В:

![]() мм2 - площадь поперечного сечения

ремня [4, с. 498]

мм2 - площадь поперечного сечения

ремня [4, с. 498]

3) Диаметр большого (ведомого) шкива:

![]() мм

мм

по ГОСТу принимаем

![]() мм

[5, т. 22]

мм

[5, т. 22]

4) Уточняем передаточное отношение

![]()

5) Предварительно принимаем межцентровое расстояние

![]() мм

мм

6) Длина ремня

![]() мм

мм

![]() мм

мм

принимаем по ГОСТу

![]() мм [1, таб. 7.7]

мм [1, таб. 7.7]

7) Уточняем межцентровое расстояние

мм

мм

![]() мм

мм

![]() мм

мм

8) Скорость ремня

![]() м/с

м/с

где

![]() (м),

(м),

![]() (с-1);

(с-1);

9) Окружное усилие

![]() (H)

(H)

![]()

где Р1 (Вт), V (м/c)

10) Допускаемое приведённое полезное напряжение

![]() МПа [5, т. 22]

МПа [5, т. 22]

11) Угол обхвата малого шкива

![]() (рад) где

(рад) где

![]()

![]() (перевод):

(перевод):

![]()

12) Допускаемое полезное напряжение

![]() МПа

МПа

![]() где

где

![]() -

коэффициент режима работы (по заданию);

-

коэффициент режима работы (по заданию);

![]() -

коэффициент угла обхвата малого шкива

[5, с. 497];

-

коэффициент угла обхвата малого шкива

[5, с. 497];

![]() -

коэффициент скорости ремня [5, с. 497];

-

коэффициент скорости ремня [5, с. 497];

13) Площадь поперечного сечения ремня

![]() мм2

[1, с. 131];

мм2

[1, с. 131];

14) Число ремней

![]() где

где

![]() (Н);

(Н);

![]() (МПа);

(МПа);

![]() (мм2)

(мм2)

Принимаем

![]() (при условии, что

(при условии, что

![]() ).

).

15) Конструктивные размеры ведомого шкива.

Размеры канавок определить по типу ремня:

![]()

![]()

![]()

![]()

![]()

Рабочий диаметр шкива

![]() мм

мм

![]() мм

мм

Ширина обода шкива

![]() мм

мм

![]() мм

мм

Угол профиля канавок выбирают в

зависимости от

![]() [1, т. 7.12] и от типа ремня

[1, т. 7.12] и от типа ремня

![]() град

град

Диаметр вала под шкивом (расчёт значений округлить до ближайшего целого числа)

![]() мм

мм

![]() мм при

мм при

![]() МПа

МПа

где Т2 (Нмм);

![]() МПа

– допускаемое напряжение при кручении

МПа

– допускаемое напряжение при кручении

Длина ступицы шкива

![]()

![]() мм

мм

принимаем

![]() мм

мм

(должно соблюдаться условие

![]() )

)

Диаметр ступицы шкива

![]()

![]() мм

мм

принимаем

![]() мм

мм

Толщина диска

![]()

![]() мм

мм

![]() мм

мм

Размер фасок принимают в зависимости

от диаметра вала

![]()

![]() [3, т. 14.7]

[3, т. 14.7]

Диаметр облегчающих отверстий принимается конструктивно

Принимаем

![]() мм

мм

Диаметр облегчающих отверстий

![]() и количество отверстий

и количество отверстий

![]() принимается конструктивно. Принимаем

принимается конструктивно. Принимаем

![]() мм

мм

![]() (

(![]() можно принять равным 4,6,8)

можно принять равным 4,6,8)

Толщина обода

![]() [3, с. 95]

[3, с. 95]

![]() мм

мм

Рассчитаем соединение втулочной муфты с валом на прочность. Выберем шпоночное соединение и определим параметры призматической шпонки со скруглёнными торцами по ГОСТу [1, т. 4.1]

![]() - ширина шпонки

- ширина шпонки

![]() - высота шпонки

- высота шпонки

![]() -

глубина пазы вала

-

глубина пазы вала

![]() -

глубина пазы муфты

-

глубина пазы муфты

![]() мм

мм

принимаем равной: 59 мм

Шпонки рассчитывают на смятие:

![]() ,

,

где

![]() - допускаемое напряжение смятия для

шпонки:

- допускаемое напряжение смятия для

шпонки:

![]() ;

;

![]() Н

Н

![]() Н

Н

![]() где

где

![]() мм

мм

![]() мм

мм

![]() мм2

мм2

Тогда напряжение смятия для шпонки будет равно:

![]() МПа

МПа

4. Расчёт цилиндрической передачи.

![]() кВт

кВт

![]() кВт

кВт

![]() 1/с

1/с

![]() 1/с

1/с

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() Нм

Нм

![]() Нм

Нм

![]()

1) Для шестерни – сталь 40X,

улучшение (тв. 270 НВ,

![]() =555

МПа,

=555

МПа,

![]() =235

МПа).

=235

МПа).

Для колеса – сталь 40X,

нормализация (тв. 235 НВ,

![]() =540

МПа,

=540

МПа,

![]() =225

МПа).

=225

МПа).

[4, т. 1]

Общее допускаемое контактное напряжение

для зубчатых колёс в косозубой передаче:

![]() =0.5(

=0.5(![]() +

+![]() )=(555+540)/2=1095/2=547.5

МПа

)=(555+540)/2=1095/2=547.5

МПа

2) Межосевое расстояние

мм

мм

Где Т2 Нмм;

![]() МПа;

МПа;

ка – числовой коэффициент: для

косозубой передачи

![]()

![]() -

коэффициент ширины венца зубчатого

колеса, принимаем

-

коэффициент ширины венца зубчатого

колеса, принимаем

![]()

[4., т. 2]

![]() -

коэффициент распределения нагрузки по

длине зуба, принимаем в зависимости

от коэффициента:

-

коэффициент распределения нагрузки по

длине зуба, принимаем в зависимости

от коэффициента:

![]()

![]() [4., т. 3]

[4., т. 3]

![]() мм

мм

Полученное значение округлим по ГОСТу:

![]() мм

мм

3) Модуль зацепления передачи

![]() мм

мм

![]() мм

мм

Принимают модуль зацепления по ГОСТу: m=3.0 мм [4., т. 5]

4) Число зубьев шестерни (рекомендуемые значения zi=1735),

округлим до целого значения:

![]()

Число зубьев колеса округлим до целого значения:

![]()

5) Назначают угол наклона зуба:

Для косозубой передачи

![]()

т.е.

![]()

![]()

принимают

![]()

6) Основные размеры шестерни и колеса.

Диаметры делительной окружности

- для шестерни

![]() мм

мм

![]() мм

мм

- для колеса

![]() мм

мм

![]() мм

мм

Диаметр выступов зубьев

- для шестерни

![]() мм

мм

![]() мм

мм

- для колеса

![]() мм

мм

![]() мм

мм

Диаметры впадин зубьев

- для шестерни

![]() мм

мм

![]() мм

мм

- для колеса

![]() мм

мм

![]() мм

мм

Ширина венца зубчатого колеса

- для колеса

![]() мм

мм

- для шестерни

![]() мм

мм

7) Окружная скорость передачи

![]() м/с

м/с

![]() м/с

м/с

8) Степень точности передачи в зависимости от окружной скорости и вида передачи

S=9 [4, т. 6]

9) Проверочный расчёт передачи на контактную прочность

МПа

МПа

где

![]() (Нмм);

(Нмм);

![]() (мм);

(мм);