курсовой проект / Задание №8, вариант 3

.docСОДЕРЖАНИЕ

Техническое задание………………………………………………………………...3

-

Расчет привода………………………………………………………………..4

-

Расчет клиноремённой передачи……………….……………………………..7

3. Расчет закрытой зубчатой цилиндрической передачи…………………….15

-

Расчет втулочной муфты со шлицевым соединением………………………24

Список использованной литературы………………………………………………26

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Задание №8, вариант 3:

Спроектировать и рассчитать привод технической системы: выполнить кинематический расчёт привода, выполнить расчёт двух передаточных механизмов подобрать по ГОСТу и проверить на прочность муфту соединяющую вал двигателя с передаточным механизмом.

Исходные данные:

![]()

Муфта втулочная со шлицевым соединением.

С

хема:

хема:

![]()

![]()

![]()

1 КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.1 Определим требуемую мощность электродвигателя.

где PТР

– требуемая

мощность электродвигателя; ηобщ

- КПД общий;

![]() -

КПД клиноремённой передачи;

-

КПД клиноремённой передачи;![]() -

КПД цилиндрической косозубой закртой

передачи;

-

КПД цилиндрической косозубой закртой

передачи;![]() - КПД двух подшипников качения.

- КПД двух подшипников качения.

Определим данные:

Из справочников:

[1,

т.5]

[1,

т.5]

Таким образом, общий КПД составит:

![]()

Подставим значение ηобщ в (1) и получим:

![]()

1.2 Выбор электродвигателя по ГОСТ.

Главное условие в выборе двигателя PДВ≥PТР ,

где РДВ-мощность двигателя.

Подберем двигатель по ГОСТ, согласно этому условию:

Марка электродвигателя 4А160М2 [1, т. 5.1];

Мощность электродвигателя PЭД=15 кВт [1, т. 5.1];

Число оборотов электродвигателя nЭД=1000 1/мин [1, т. 5.1];

Диаметр вала электродвигателя dЭД=48 мм [1, т. 5.1];

Скольжение вала электродвигателя S=2,6%=0.026 [1, т. 5.1].

1.3 Определим передаточные числа привода.

Общее передаточное отношение.

где n1-ассинхронная

частота вращения ведущего вала привода;

S-скольжение вала электродвигателя;

nЭД-число

оборотов электродвигателя;

![]() 1-угловая

скорость вращения ведущего вала привода.

1-угловая

скорость вращения ведущего вала привода.

Разобьем общее передаточное отношение по ступеням привода.

![]() ,

,

где

![]() -

передаточное число клиноремённой

передачи,

-

передаточное число клиноремённой

передачи,

![]() -

передаточное число цилиндрической

косозубой передачи.

-

передаточное число цилиндрической

косозубой передачи.

Принимаем

![]() =5

=5

![]()

1.4 Найдем мощность на каждом валу привода.

для ведущего вала клиноремённой передачи:

![]()

для ведомого вала цилиндрической передачи:

![]()

для ведомого вала цилиндрической косозубой закрытой передачи:

![]()

где

Р1-мощность

на валу двигателя; Р2-мощность

на ведущем валу; Р3-мощность

на ведомом валу;

![]() -

КПД клиноремённой передачи;

-

КПД клиноремённой передачи;![]() -

закрытая косозубая цилиндрическая

передача;

-

закрытая косозубая цилиндрическая

передача;![]() - КПД двух подшипников качения.

- КПД двух подшипников качения.

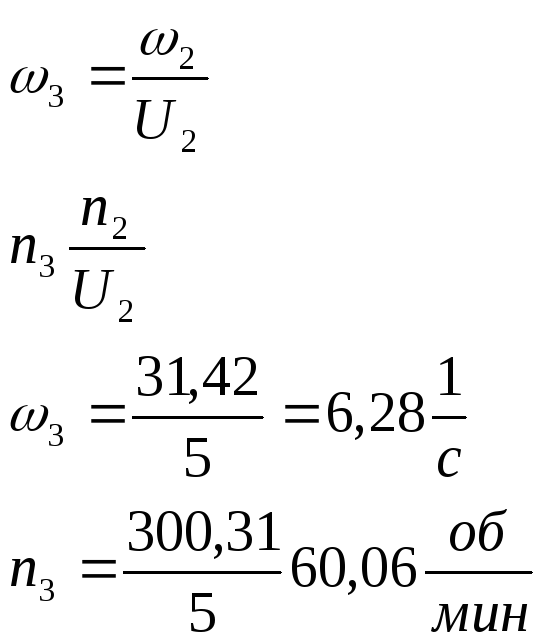

1.5 Найдем угловые скорости и число оборотов каждого вала привода.

Для ведущего вала клиноремённой передачи:

Для ведомого вала клиноремённой передачи:

Для ведомого вала цилиндрической косозубой закрытой передачи:

![]()

1.6 Найдем вращающие моменты на каждом валу привода.

Для ведущего вала клиноремённой передачи:

Для ведомого вала клиноремённой передачи:

Для ведомого вала цилиндрической косозубой закрытой передачи:

г![]() де

T1-крутящий

момент на валу двигателя; T2-крутящий

момент на ведомом валу пл. рем. передачи;

T3-крутящий

момент на ведомом валу закрытого

цилиндрического косозубого редуктора

; Р1-мощность

на валу двигателя; Р2-мощность

на ведущем валу; Р3-мощность

на ведомом валу;ω1-угловая

скорость на валу электродвигателя;

ω2-угловая

скорость на ведомом валу пл. рем. передачи;

ω3-угловая

скорость на ведомом валу закрытого

цилиндрического косозубого редуктора.

де

T1-крутящий

момент на валу двигателя; T2-крутящий

момент на ведомом валу пл. рем. передачи;

T3-крутящий

момент на ведомом валу закрытого

цилиндрического косозубого редуктора

; Р1-мощность

на валу двигателя; Р2-мощность

на ведущем валу; Р3-мощность

на ведомом валу;ω1-угловая

скорость на валу электродвигателя;

ω2-угловая

скорость на ведомом валу пл. рем. передачи;

ω3-угловая

скорость на ведомом валу закрытого

цилиндрического косозубого редуктора.

2. РАСЧЕТ КЛИНОРЕМЕНОЙ ПЕРЕДАЧИ

2.1 Расчет клиноременной передачи

Мощность на валу ведущего шкива Р1=15 кВт [из п. 1.5 ]

Мощность на валу ведомого шкива Р2=14,11 кВт [из п. 1.5 ]

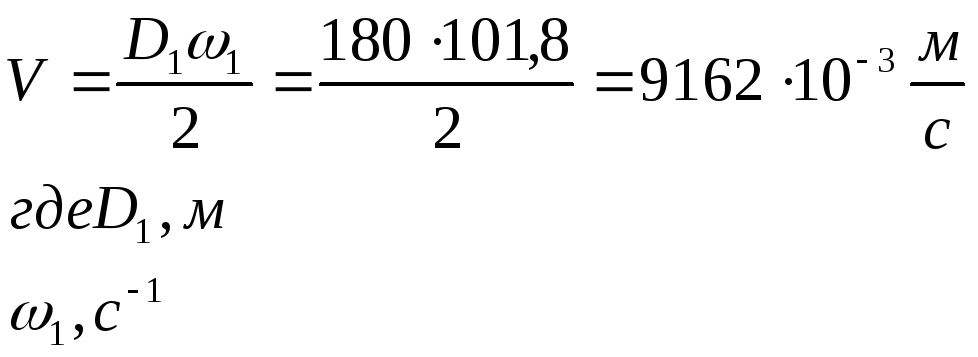

Угловая частота вращения ведущего шкива ω1 =101,8 1/c [из п. 1.7 ]

Угловая частота вращения ведомого шкива ω2 =31,42 1/c [из п. 1.7 ]

Передаточное число ремённой передачи U1 =3,24

Вращающий момент вала ведущего шкива Т1=147.35 Н*м [из п. 1.8 ]

Вращающий момент вала ведомого шкива Т2=449,08 Н*м [из п.1.8]

Число оборотов рабочего шкива n1=973 об/мин [из п.1.6 ]

Число оборотов ведомого шкива n2=300,31 об/мин [из п. 1.6]

Назначение материалов шкивов – чугун СЧ-15

-

Диаметр малого( ведущего шкива)

![]() ,

,

По ГОСТ принимаем D1=180 мм [ 3, с120 ]

2. Выбираем тип ремня, тип В

3. Диаметр большого шкива (ведомого)

![]()

По ГОСТ принимаем D2=560 мм [ 3, с120 ]

4. Уточняем передаточное отношение

![]()

5. Предварительно принимаем межцентровое расстояние

![]()

6. Длина ремня

![]()

Принимаем по ГОСТ ближайшее значение L=2500 мм

где D1- диаметр малого (ведущего) шкива; D2- диаметр большого (ведомого) шкива; а- межцентровое расстояние.

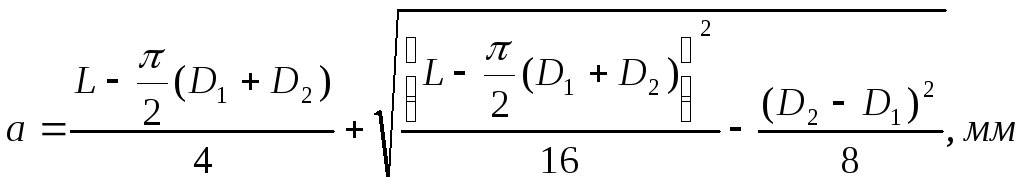

7. Уточняем межцентровое расстояние

![]()

При этом

выполняется условие

![]() .

.

8. Скорость ремня

9. Окружное усилие

10. Допустимое приведённое полезное напряжение

![]()

11. Угол обхвата малого шкива.

![]()

Перевод радиан в градусы:

![]()

где D1- диаметр малого (ведущего) шкива; D2- диаметр большого (ведомого) шкива;

![]()

Переведем радианы

в градусы по формуле

Условие

![]() выполняется.

выполняется.

-

Минимальное допускаемое отношение диаметра малого шкива к толщине ремня:

![]() ,

[4, т. 18]

,

[4, т. 18]

Толщина ремня:

,

,

Где D1- диаметр малого (ведущего) шкива

Принимаем по ГОСТ

![]() ,

[3,

т. 7.1-7.3 ]

,

[3,

т. 7.1-7.3 ]

-

Допускаемое приведенное полученное напряжение [k] при уточненном значении

где D1-

диаметр малого (ведущего) шкива;

![]() -

толщина ремня

-

толщина ремня

[k]=2,0 МПа, [ 4, с. 486]

-

Окружная сила.

![]() ,

,

где Р1 -мощность на ведущем вале плоскоременной передачи; V- скорость ремня.

Площадь поперечного сечения ремня:

где

Коэффициент режима работы

ср=1

Коэффициент угла обхвата малого шкива

Коэффициент скорости ремня

Коэффициент угла наклона ветви ремня к горизонту

![]() [4,

т. 19]

[4,

т. 19]

![]()

-

Ширина ремня

![]()

где А-площадь

поперечного сечения ремня;

![]() -

толщина ремня.

-

толщина ремня.

Принимаем по ГОСТ

![]() [3, с. 119-120].

[3, с. 119-120].

-

Проверочный расчет ремня на долговечность. Число пробегов ремня

где V- скорость ремня; L-длина ремня

![]()

Долговечность ремня:

Где U1-передаточное отношение первой передачи; ср- коэффициент режима работы.

-

Конструктивные размеры ведомого шкива

-

диаметр вала под шкивом

где Т2-

момент вращения ведомого вала

плоскоременной передачи;

![]() -

допускаемое напряжение при кручении.

-

допускаемое напряжение при кручении.

-

ширина обода шкива, при ширине ремня b=40 мм, B=50 мм [1, т. 7.6]

-

длина ступицы шкива

![]()

где dв-диаметр вала под шкивом

![]()

принимаем![]() =48

мм, т.к.

=48

мм, т.к.

![]()

-

выпуклость обода шкива f=2 мм [3, с. 129]

-

толщина края обода

![]()

Где D2-диаметр ведомого шкива

![]()

-

диаметр ступицы

![]()

где dв-диаметр вала под шкивом

![]()

Принимаем Dст=57 мм

-

рифт

![]()

Где S-толщина края обода; B-ширина обода шкива.

![]()

-

ширина спицы у основания

![]()

Принимаем а=12 мм

-

ширина спицы у обода

![]()

Где а- ширина спицы у основания

10) размер фаски принимаем n=2,5 мм [3, т. 14.7]

11) толщина спицы у основания

![]()

Где а- ширина спицы у основания

12) Толщина спицы у обода

![]()

Где Н- толщина спицы у основания

3.2 Выбор соединения ведомого шкива с валом по ГОСТ-23360-78

Возьмем соединение шпоночное призматическое. Шпонка с прямыми торцами.

Справочные данные:

Ширина шпонки b [1, т.4.1] 10 мм

Высота шпонки h [1, т.4.1] 8 мм

Глубина паза в валу t1 [1, т.4.1] 5 мм

Глубина паза во втулку t2 [1, т.4.1] 3.3 мм

2.4 Расчет шпонки на прочность

Шпонка рассчитывается на прочность при смятии:

Шпонка

рассчитывается на прочность при смятии:

(6), где

(6), где

и lШ=Lст-10 (7),

где: σСМ-напряжение при смятии; dвала-диаметр вала двигателя; lР-рабочая длина шпонки; h-высота шпонки; t1-глубина паза в валу; lШ-длина шпонки;; [σсм]-допускаемое напряжение при смятии; T2- Момент вращения ведомого вала плоскоременной передачи;

Определим данные: dвала=31 мм [1, т. 5.1]; [σСМ]=60…100 МПа [из лек.];

Подставим известные значения в (7)→ (6)

lШ= Lст.-10мм=48-10=38 мм, округлим по ГОСТ lШ=40 мм [примечание к [1, т.4.1]]

и σСМ=![]() <

100 МПа

<

100 МПа

Найденное значение меньше допустимого

4 РАСЧЕТ ЗАКРЫТОЙ ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Передача является цилиндрической прямозубой.

4.1 Выбор материала шестерни и колеса

Шестерня [1, т. 11.6]

Марка стали 40ХН, улучшение

Твердость 295НВ

Допускаемое контактное напряжение [σк]2 540 МПа

Допускаемое напряжение изгиба [σи]2 270 МПа

Колесо [1, т. 11.6]

Марка стали 40ХН, нормализация

Твердость 250 НВ

Допускаемое контактное напряжение [σк]3 466 МПа

Допускаемое напряжение изгиба [σи]3 240 МПа

Общее допускаемое контактное напряжение σк]=[σк]3=466 МПа

4.2 Определение межцентрового расстояния

(9)

(9)

Обозначения: a-межцентровое расстояние; Ка-числовой коэффициент; U-передаточное отношение зубчатой передачи; T3-крутящий момент на ведомом валу зубчатой передачи; kβ-коэффициент учитывающий распределение нагрузки по зубьям; [σк]-общее контактное напряжение; ψbа-коэффициент ширины колес.

Определим данные: Ka=49.5 [из лек.]; U=4 [из п. 1.1.5]; T3=512 Н*м [из п. 1.1.7]; kβ = =1.07 [1, т. 9.11]; ψba=0.5 [1, т. 9.1].

Примечание:

kβ

выбирался с учетом ψbd=![]() =

=![]()

Обозначения: ψbd-относительная ширина колес.

Подставим

известные значения в (9)

![]() 168

мм

168

мм

Округлим по ГОСТ а=180 мм [1, т. 9.2]

4.3 Модуль зацепления передачи

![]() ;

;

Округлим по ГОСТ m=3 [1, т. 5].

4.4 Назначение числа зубьев шестерни и колеса

![]()

z3=z2*U=24*4=96.

Обозначения: z2-число зубьев шестерни; z3-число зубьев колеса.

4.5 Назначение угла наклона зубьев

Т.к. передача прямозубая β=00-угол наклона зуба.

4.6 Определим основные размеры шестерни и колеса

1) Диаметр делительных окружностей

d2=m* z2 /cos β =3*24=72 мм

d3=m*z2/cos β =3*96=288 мм

2) Диаметр выступов зубьев

da2=d2+2m=72+2*3=78 мм

da3=d3+2m=288+2*3=294 мм

3) Диаметр впадин зубьев

df2=d2-2.5m=72-2.5*3=64.5 мм

df3=d3-2.5m=288-2.5*3=280.5 мм

4)Ширина венца зубчатых колес

b3=ψba*a=0.5*180=90 мм

b2=b3+5мм=95 мм

Обозначения: d2-средний делительный диаметр шестерни; d3-средний делительный диаметр колеса; b2-ширина зубчатого венца шестерни; b3-ширина зубчатого венца колеса; ψba-коэффициент ширины колес.

4.7 Определение окружной скорости передачи

Окружная

скорость находится по формуле

![]() =1.26

м/с

=1.26

м/с

4.8 Назначение степени точности

Степень точности S=9 [1, т. 9.9], с учетом окружной скорости.

4.9 Проверочный расчет передачи на контактную прочность

(10),

(10),

где

![]() =487;

=487;

![]() =1;

=1;

![]() =1.07;

=1.07;

Обозначения:

σк-расчетное

контактное напряжение; T3-крутящий

момент на ведомом валу зубчатой передачи;

[σк]-допускаемое

контактное напряжение;

![]() -коэффициент

распределения нагрузки между зубьями;

-коэффициент

распределения нагрузки между зубьями;

![]() -коэффициент

учитывающий распределение нагрузки по

зубьям; d3-средний

делительный диаметр колеса; b3-ширина

зубчатого венца колеса;

-коэффициент

учитывающий распределение нагрузки по

зубьям; d3-средний

делительный диаметр колеса; b3-ширина

зубчатого венца колеса;

![]() -

коэффициент учитывающий механические

свойства зубчатых колес.

-

коэффициент учитывающий механические

свойства зубчатых колес.

![]() МПа

< 466 МПа

МПа

< 466 МПа

Найденное значение меньше допустимого.

4.10 Найдем эквивалентное число зубьев:

zυ2=z2/cos3β=z2=24

zυ3=z3/cos3β=z3=96

Обозначения: zυ2-эквивалентное число зубьев шестерни; zυ3-эквивалентное число зубьев колеса; z1-число зубьев шестерни; z2-число зубьев колеса; β-угол наклона зубьев;

4.11 Определим наименее прочное колесо передачи по отношению [σи]/yF

Обозначения: yF-коэффициент формы зубьев; [σF]-напряжение изгиба.

Определим данные: yF2=3.9 [1, т. 9]; yF2=3.6 [1, т. 9];

[σи]2=270 МПа [из п. 3.1.1]; [σи]3=240 МПа [из п. 3.1.1].

Получим: [σи]2/yF2=270/3.9=69.2 МПа и [σи]3/yF3=240/3.6=66.66 МПа

Расчет ведем для шестерни, т.к. отношение имеет меньшее значение

4.12 Найдем расчетное напряжение изгиба:

![]() (12)

(12)

Обозначения: σи-расчетное напряжение изгиба; [σи]-допускаемое напряжение изгиба ; yF-коэффициент формы зуба; yβ-коэффициент наклона зубьев(для прямозубых колес yβ=1); T3- крутящий момент на ведомом валу закрытого цилиндрического зубчатого редуктора; b2-ширина зубчатого венца шестерни; m-модуль зацепления зубчатой передачи.