курсовой проект / кпдпри~1

.docЗадание:

Спроектировать и рассчитать привод технической системы и прямозубую коническую передачу. Выполнить полный расчет ведомого вала прямозубой конической передачи. Подобрать по ГОСТ и рассчитать кулачковую муфту, соединяющую валы двигателя и передаточного механизма. Подобрать по ГОСТ и проверить на прочность шпоночное соединение ведомого вала прямозубой конической передачи с колесом.

Исходные данные:

Р4= 16.2 кВт – мощность на ведомом валу конической прямозубой передачи

ω4= 1.9π рад/с – угловая скорость вращения ведомого вала конической прямозубой передачи

1 Расчет привода

1.1 КПД привода:

η1= 0.9 - червячной (при числе заходов червяка: z = 4)

η2= 0.97 - клиноременной передачи

η3= 0.94 - открытой зубчатой конической

ηп= 0.995 - пары подшипников качения

Общий КПД: η= η1*η2*η3*ηп5 = 0.8

1.2 Требуемая мощность двигателя: Рт= Р4/η = 16.2/0.8= 20.25кВт

Выбор двигателя по ГОСТ: Рдв > Pт

Выбираем двигатель 4А180S2У3: [1, с.70]

Рдв = 22кВт - мощность двигателя;

nдв = 3000 об/мин - частота вращения вала;

s = 2% - скольжение;

dв = 55мм - диаметр вала;

l1 = 110мм - длина хвостовика вала двигателя.

1.3 Принимаем Р1= Рдв

n1 = nдв(1 – s) = 3000(1- 0.02) = 2940 об/мин

ω1 = πn/30 = 98π рад/с

1.4 Рассчитаем мощности на каждом валу привода:

P2= ηп2η1P1 = 0.9952 * 0.9 * 22 = 19.6 кВт

P3= ηп2η2P2 = 0.9952 * 0.97 * 19.6 = 18.822 кВт

P4= ηпη3P3= 0.995 * 0.94 * 18.822 = 17.604 кВт

1.5 Передаточное отношение приводов

Общее передаточное отношение:

uобщ = ω1/ω4 = 98π/1.9π = 51.579

Подбираем по ГОСТ передаточное отношение червяка редуктора:

u1 = 8 [1, табл.5.5]

Выбираем передаточное отношение конической прямозубой передачи:

u3 = 3 (3 u3 7) [1, табл.5.5]

Рассчитаем передаточное отношение клиноременной передачи:

u2 = uобщ /(u1 * u3) = 51.579/(8 * 3) = 2.149

1.6 Находим угловые скорости и число оборотов каждого вала:

ω2= ω1/u1 = 307.876 / 8 = 38.4745 рад/с

ω3= ω2/u2 = 38.4745 / 2.149 = 17.908 рад/с

ω4= ω3/u3 = 17.908 / 3 = 5.969 рад/с

1.7 Крутящие моменты на каждом валу привода:

T1 = P1/ω1 = 22000 / 307.876 = 71.457 Нм

T2 = P2/ω2 = 19600 / 38.4745 = 509.428 Нм

T3 = P3/ω3 = 18822 / 17.908 = 1051.038 Нм

T4 = P4/ω4 = 17604 / 5.969 = 2949.237 Нм

2 Расчет конической прямозубой передачи

2.1 Выбор материала зубчатых колес: [1, c.173]

Для шестерни: ст.30ХГС улучшенная твердостью 280НВ, для которой:

[σ]1H= 840 МПа - допускаемое контактное напряжение;

[σ]1F= 730 МПа - допускаемое напряжение при изгибе.

Для зубчатого колеса: ст.30ХГС улучшенная твердостью 260НВ, для которой:

[σ]2H= 800 МПа - допускаемое контактное напряжение;

[σ]2F= 700 МПа - допускаемое напряжение при изгибе.

Общее контактное напряжение [σH]= 800 МПа (выбираем наименьшее)

2.2 Расчет параметров колес

Внешний делительный диаметр колеса:

khβ= 1.45 [1, табл. 9.11]

ψRe= 0.5 - к-т длины зуба

kd= 99

Назначаем: z1= 29, тогда z2= z1u3 = 29*3 = 87

Внешний окружной

модуль:

![]()

По ГОСТ 9563 – 60: me= 5мм [2, c.276]

Уточняем внешний делительный диаметр колеса: de2= mez2= 87*5= 435мм

По ГОСТ 12289 – 66: de2= 500мм [2, c.280]

( при de2= 450мм не проходит проверка на контактную прочность)

Основные размеры конической передачи:

![]()

![]() -

длина зуба

-

длина зуба

По ГОСТ 12289 – 66: b= 115мм; [2, c.285]

Внешний делительный диаметр шестерни:

de1= me * z1 = 5 * 29 = 145мм

Углы при вершинах конусов:

![]()

![]()

Средний делительный диаметр шестерни:

![]()

Графически найдем:

d2= 391мм

Диаметры выступов зубьев:

![]()

![]()

Диаметр впадин зубьев:

![]()

![]()

Средняя окружная скорость:

![]()

Степень точности передачи найдем по [1, табл. 9.9]

s = 8

2.3 Проверочный расчет по контактным напряжениям:

![]() -

механический

к-т [1,

с.163]

-

механический

к-т [1,

с.163]

![]() - к-т

формы зуба [1,

с.163]

- к-т

формы зуба [1,

с.163]

![]() -

к-т суммарной длины контактных линий

[1,

с.163]

-

к-т суммарной длины контактных линий

[1,

с.163]

![]()

![]() - прочность передачи

по контактному напряжению обеспечена.

- прочность передачи

по контактному напряжению обеспечена.

2.4 Проверочный расчет зуба на изгиб:

![]()

![]()

по [1, табл. 9.10]:

YF1= 3.8

YF2= 3.6

![]()

![]()

Расчет зуба на изгиб будем вести по шестерне, как наименее прочной:

![]()

где:

Yξ= 1 - к-т перекрытия колес

Yβ= 1 - к-т, учитывающий наклон зуба

KF= KFαKFβKFv

KFα= 1

KFβ= αKHβ= 1.74 [2,табл. 9.11]

KFv= 1.25 [2,табл. 9.13]

![]() - прочность зуба

на изгиб обеспечена.

- прочность зуба

на изгиб обеспечена.

3 Расчет ведомого вала конической прямозубой передачи

lk1 =100мм

l2 = l3 = l5 = 50мм

l6 = 20мм

l4 = 200мм

l7 = 150мм

3.1 Определение нагрузок на опоры и изгибающих моментов

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

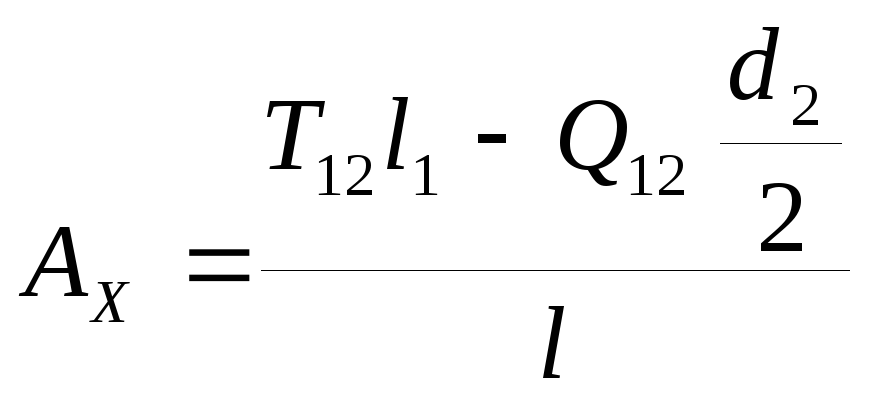

l = 0.5l3 + l4 + 0.5l5 = 25 + 200 + 25 = 250мм

l1 = 0.5l5 + l6 + 0.5l7 = 25 + 20 + 75 = 120мм

Определение опорных реакций.

![]()

![]()

![]()

где α = 20 - угол зацепления;

![]()

![]()

Определение изгибающих моментов.

![]()

![]()

![]()

3.2 Выбор материала вала: [1, c.173]

Сталь 45 нормализованная, для которой:

[σ]в= 610 МПа - временное сопротивление

[σ]т= 360 МПа - предел текучести

Рассчитаем для стали 45: [2, с.388]

![]()

3.3 Расчет суммарного изгибающего момента в наиболее нагруженном сечении вала.

Наиболее нагружено будет сечение на опоре В:

Суммарный изгибающий момент:

![]()

Найдем эквивалентный момент по 3 гипотезе прочности: [2, c.376]

![]()

3.4 Определение диаметров участков вала.

Диаметр хвостовика вала под муфту определим из расчета на кручение:

к-т 1.05 учитывает ослабление сечения вала шпоночной канавкой

Принимаем:

dk1= 100мм

dп= 110мм - диаметр вала под подшипниками

dкп = 105мм - промежуточный диаметр между хвостовиком и подшипниками

dб= dk+ 2h = 100 + 20 = 120мм - диаметр буртика (h=10мм, [1, табл.14.7])

Определим радиус галтелей: [2, c.369]

R1 = R2 = R3 = R4 = 2мм

R5 = 3мм

R6 = 8мм

3.5 Проверим диаметр вала в опасном сечении:

d < dп = 110мм - оставляем dп= 110мм

3.6 Выбираем шарикоподшипники радиальные однорядные (средняя серия):

322 ГОСТ 8338 – 57 с параметрами:

d = 110мм - внутренний диаметр;

D = 240мм - внешний диаметр;

В = 50мм -

3.7 Определим диаметр вала dк2 под колесом:

Найдем эквивалентный момент по 3 гипотезе прочности: [2, c.376]

![]()

![]() -

допускаемое

напряжение [2,

c.376]

-

допускаемое

напряжение [2,

c.376]

Принимаем dк2 = 100 мм

3.8 Найдем нормальные напряжения в наиболее нагруженном участке вала (d=110мм):

![]() [2,

c.378]

[2,

c.378]

где

![]()

3.9 Найдем касательные напряжения для опасного сечения вала:

![]() [2,

c.379]

[2,

c.379]

где

![]()

3.10 Эффективные к-ты концентрации напряжений для стали 45 с пределом прочности менее 700 МПа: [2, табл.13.2]

![]()

Масштабные факторы для вала d = 110мм: [2, табл.13.3]

![]()

Коэффициенты, учитывающие влияние постоянной составляющей цикла для среднеуглеродистых сталей: [2, табл.13.4]

![]()

К-т запаса прочности по нормальным и касательным напряжениям:

[2,

с.378]

[2,

с.378]

[2,

с.378]

[2,

с.378]

Общий к-т запаса прочности:

![]() [2,

с.377]

[2,

с.377]

n > [n] – обеспечена достаточная прочность и жесткость вала

где [n] = 1.3 – 1.5 – требуемый к-т запаса для обеспечения прочности.

[n] = 2.5 – 4 – требуемый к-т запаса для обеспечения жесткости.

3.11 Проверка при двукратных перегрузках:

![]()

К-т запаса по сопротивлению пластическим деформациям:

![]() [2,

с.379]

[2,

с.379]

nT > [nT]

где [nТ ] = 1.3 – 1.5 – требуемый к-т запаса прочности по текучести.

Вывод: прочность и жесткость вала обеспечена как в обычных режимах так и при двукратных перегрузках.

3.12 Для соединения вала с колесом используем шпонку призматическую с параметрами: [2, табл.4.1]

сталь 45

b = 28мм

h = 16мм

t = 10мм

t1 = 6.4мм

lp = 110мм

Рассчитаем шпонку на смятие:

![]() = 100 МПа для

ст.45 [1,

c.48]

= 100 МПа для

ст.45 [1,

c.48]

- условие прочности шпонки на смятие выполняется.

3.13 Для соединения вала с муфтой используем шпонку призматическую с параметрами: [2, табл.4.1]

b = 28мм

h = 16мм

t = 10мм

t1 = 6.4мм

lp = 70мм

4 Расчет кулачковой муфты, соединяющей вал двигателя с ведущим валом червячного редуктора.

4.1 Выбор материала: [1, табл.9.6]

Выбираем сталь ст. 45 улучшенную твердостью 200НВ для которой:

[σ]в= 690 МПа - предел прочности

[σ]т= 400 МПа - предел текучести

[σ]F= 510 МПа - допустимое сопротивление при изгибе

4.2 Выбираем муфту кулачково-дисковую 55 МН 2701 – 61 со следующими

параметрами: [2, табл.16.7]

dв = 55мм

Mp= 1250Нм

D = 150мм

L = 240мм

D0= 95мм

H = 69мм

h = 25мм

4.3 Выбор шпонки

Для соединения муфты с валами выбираем шпонку со следующими параметрами: [2, табл.4.1]

b = 16мм

h = 10мм

t = 6мм

t1 = 4.3мм

lp = 50мм - по ГОСТ 8789 – 68 [2, c.95]

4.4 Расчет кулачков на смятие по удельному давлению на поверхность.

![]()

где ТР = 2Т1

![]() - прочность кулачков

на смятие обеспечена [2,

c.479]

- прочность кулачков

на смятие обеспечена [2,

c.479]