2 Расчет втулочной муфты

2.1 Выбор муфты по ГОСТ 24246-40 [1, т. 17.2]

Диаметр вала электродвигателя dвала=38 мм [из п.1.1]

Справочные данные:

Допускаемый крутящий момент: [Тр]= 200 Н*м [1, т.17.2]

Наружный диаметр муфты D=55 мм [1, т.17.2]

Длина муфты L=105 мм [1, т.17.2]

2.2 Расчет муфты на прочность

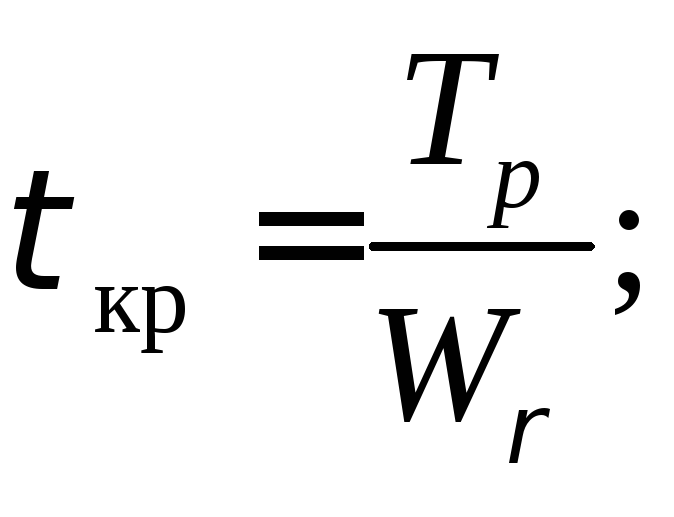

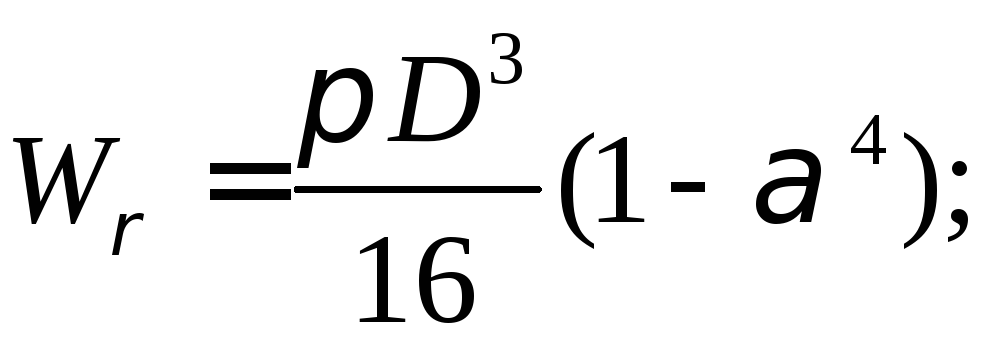

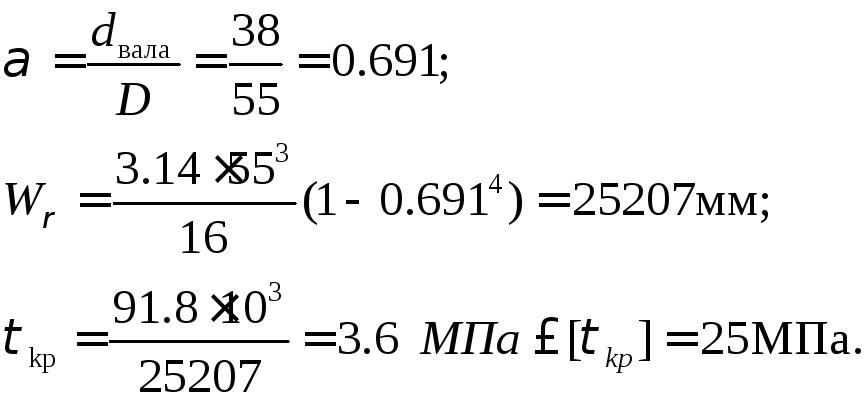

Втулочная муфта рассчитывается на кручение:

где Тр- допускаемы крутящий момент,

![]() -

полярный момент сопротивления

-

полярный момент сопротивления

Расчетный крутящий

момент Тр=Кр*Тном![]() [Tр],

[Tр],

где Кр- коэффициент режима работы для ленточного конвейера Кр=1,5 [1, т. 17.1]

Тном=Т1=54 Н*м [из п.1.1.7]

Тр=1,5*54,34 Н*м=81,51 Н*м

где D- наружный диаметр муфты,

![]()

![]() ,

,

где

![]() - допускаемое напряжение кручения муфты.

- допускаемое напряжение кручения муфты.

Условие прочности выполнено.

2.3 Выбор соединения муфты с валом.

Возьмем штифтовое соединение. Справочные данные:

Диаметр штифта dш=10 мм [1, т.17.2]

Длина штифта lш=60 мм [1, т.17.2]

Расстояние от края муфты до середины штифта l=25мм [1, т 17.2]

2.4 Расчет штифта на прочность

Штифт рассчитывается на прочность при срезе:

![]() ,

где

,

где ![]() -допускаемое

напряжение среза штифта.

-допускаемое

напряжение среза штифта.

Сила, действующая на штифт:

![]()

Площадь среза:

![]() ,

где z=1

– количество штифтов, i=2

– количество плоскостей среза.

,

где z=1

– количество штифтов, i=2

– количество плоскостей среза.

![]()

![]()

![]()

![]()

Найденное значение меньше допустимого.

3 Расчет закрытой зубчатой конической передачи

Вращающий момент

на валу шестерни Т1=54,34

Н*м при частоте вращения

![]() ,

угловой скорости вращения:

,

угловой скорости вращения:

![]() ,

передаточное число конической передачи:

U1=2,8,

вращающий момент на валу колеса Т2=

,

передаточное число конической передачи:

U1=2,8,

вращающий момент на валу колеса Т2=![]() Н*м.

Н*м.

Для изготовления шестерни выбираем сталь 40Х, улучшенную с твердостью НВ 270, для изготовления колеса – сталь 40Х улучшенную с твердостью НВ 245 [1, т. 11.6]

3.1. Расчет передачи на прочность

Определение контактного допускаемого напряжения:

![]() ,

здесь принято для колеса значение

предела контактной выносливости:

,

здесь принято для колеса значение

предела контактной выносливости:

![]()

![]() - коэффициент

долговечности, [SH]=1.15

– коэффициент безопасности [2, т. 3.2]

- коэффициент

долговечности, [SH]=1.15

– коэффициент безопасности [2, т. 3.2]

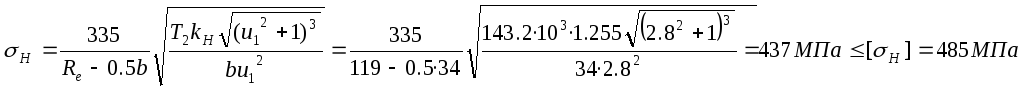

КНβ=1,35-коэффициент учитывающий распределение нагрузки по зубьям при консольном расположении шестерни [2, т. 3.1]

Коэффициент ширины венца по отношению к внешнему конусному расстоянию: ψbRe=0.285 (рекомендация ГОСТ 12289-76)

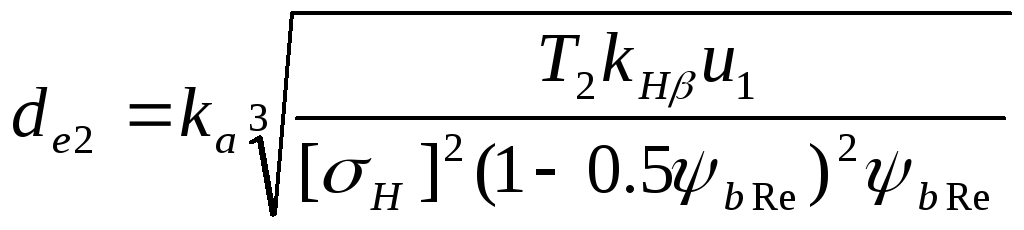

Внешний делительный диаметр колеса рассчитывается по формуле:

.

.

Для прямозубых передач принимается ka=99, подставим данные:

![]()

Принимаем по ГОСТ

12289-76 ближайшее стандартное значение

![]() .

.

Примем число зубьев шестерни z1=25, тогда число зубьев колеса:

z2=z1*u1=25*2.8=70

Внешний окружный модуль:

![]()

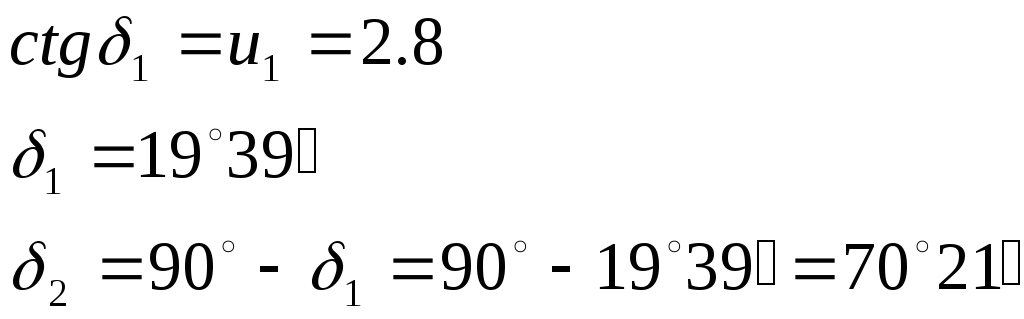

Углы делительных конусов:

Внешнее конусное расстояние Re и длина зуба b рассчитывают по формулам:

![]()

![]() =

=![]()

Внешний делительный диаметр шестерни:

![]()

Средний делительный диаметр шестерни:

![]()

Внешний диаметр шестерни и колеса (по вершинам зубьев):

![]()

Средний окружный модуль:

![]()

Коэффициент ширины шестерни по среднему диаметру:

![]()

Средняя окружная скорость колес

![]()

Для проверки напряжений определяем коэффициент нагрузки:

KH=KHα*KHβ*KHυ,

где KHβ=1,195

– коэффициент, учитывающий распределение

нагрузки по длине зуба при консольном

расположение колес, твердости НВ<350,

при ![]() =0,5[2, т.3.5];

=0,5[2, т.3.5];

KHα=1 – коэффициент, учитывающий распределение нагрузки между прямыми зубьями [2, т.3.4]

KHυ=1.05

– коэффициент, учитывающий динамическую

нагрузку в зацеплении для прямозубых

колес при ![]() ≤5м/с[2, т.3.6]

≤5м/с[2, т.3.6]

Таким образом, KH=1,195*1*1,05=1,255.

Проверяем контактное напряжение:

Силы

в зацеплении (окружная сила):

Силы

в зацеплении (окружная сила):

![]()

Радиальная сила для шестерни, равная осевой силе для колеса:

![]()

Радиальная сила для колеса, равная осевой силе для шестерни:

![]()

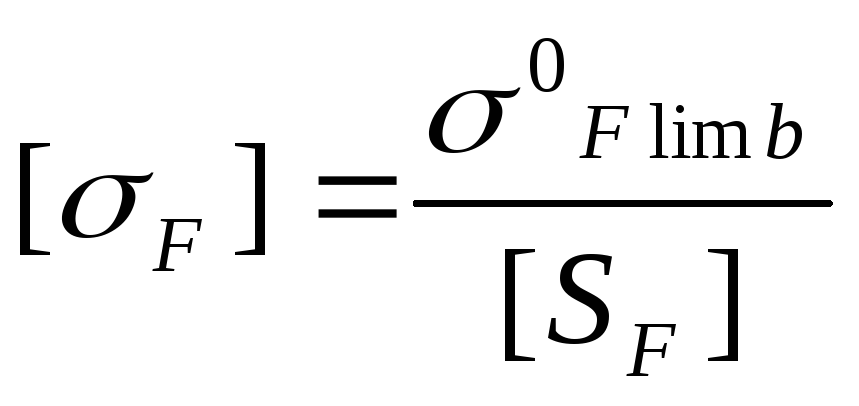

Проверка зубьев на выносливость по напряжениям изгиба:

![]() ,

где kF

– коэффициент нагрузки, YF

– коэффициент формы зуба,

,

где kF

– коэффициент нагрузки, YF

– коэффициент формы зуба, ![]() =0.85

-коэффициент

долговечности,

=0.85

-коэффициент

долговечности, ![]() - допускаемое напряжение при проверке

зубьев на выносливость по напряжению

изгиба.

- допускаемое напряжение при проверке

зубьев на выносливость по напряжению

изгиба.

kF = KFβ*KFυ , где KFβ-коэффициент распределения нагрузки по ширине зуба; KFυ-коэффициент динамичности нагрузки.

KFβ

=1,305, при

![]() =0,5, консольном расположении колес, валах

на роликовых подшипниках и твердости

НВ<350 [2, т.3.7]

=0,5, консольном расположении колес, валах

на роликовых подшипниках и твердости

НВ<350 [2, т.3.7]

KFυ

=1,45, при твердости НВ<350 и скорости ![]() [2, т.3.8].

[2, т.3.8].

Итак, kF = 1,305·1,45=1,892.

YF – коэффициент формы зуба выбираем в зависимости от эквивалентных чисел зубьев:

для шестерни:

zυ1=z1/cosδ1=25/cos

![]() ≈27,

≈27,

для колеса:

zυ2=z2/cos

δ2=70/cos

![]() ≈208.

≈208.

При этом YF1 =3,88, YF2 =3,6 [2, с.42]

Допускаемое

напряжение при проверке зубьев на

выносливость по напряжению изгиба: ,для стали 40Х

улучшенной при твердости HB<350

предел контактной

выносливости зубьев при изгибе

,для стали 40Х

улучшенной при твердости HB<350

предел контактной

выносливости зубьев при изгибе ![]() =1.8·HB[2, т.3.9]

=1.8·HB[2, т.3.9]

Для шестерни: ![]()

Для колеса: ![]()

Коэффициент запаса

прочности: ![]() ,по [2,

т.3.9]

,по [2,

т.3.9]

![]() =1,75,

для поковок и штамповок

=1,75,

для поковок и штамповок

![]() =1,

=1,

![]() =1,75·1=1,75.

=1,75·1=1,75.

Допускаемые напряжения изгиба при расчете зубьев на выносливость:

для шестерни:

![]()

для колеса:![]()

Определим наименее прочное колесо передачи по отношению [σF]/yF:

для шестерни: [σF1]/yF1=280/3,88≈72МПа

для колеса: [σF2]/yF2=250/3,6≈70МПа

Дальнейший расчет ведем для зубьев колеса, так как полученное отношение для него меньше. Проверяем зуб колеса.

![]() ,где d2

- средний

делительный диаметр колеса, Ft2

– окружное усилие, действующее на зуб

колеса.

,где d2

- средний

делительный диаметр колеса, Ft2

– окружное усилие, действующее на зуб

колеса.

![]()

![]()

Напряжение изгиба зуба колеса:

![]()

![]()

3.2. Расчет соединения колеса конической передачи с валом.

Посадочный диаметр

на промежуточный вал

![]() ,

где

: : исел зубтьт эвках и напряжением

изгибастерни:для прямозубых м расположение

колес, твердости НВ

,

где

: : исел зубтьт эвках и напряжением

изгибастерни:для прямозубых м расположение

колес, твердости НВ

![]() ,примем dв=31мм,

тогда длина ступицы:

LCT=1,2·31≈38мм.

,примем dв=31мм,

тогда длина ступицы:

LCT=1,2·31≈38мм.

Подберем прямобочное шлицевое соединение по диаметру вала из средней серии [1, т.4.5]:

z=6 – количество зубьев,

d=26мм – диаметр впадин зубьев,

D=32мм – диаметр выступов зубьев,

dср=29мм – средний диаметр шлицевого соединения,

b=6мм – ширина зуба,

l= LCT=38мм - длина шлицевого соединения.

Рассчитаем шлицевое соединение на прочность. Расчет ведем на смятие, тогда напряжение смятия:

![]() ,

,

где ![]() -допускаемое

напряжение смятия,

-допускаемое

напряжение смятия,

![]() -

сила, действующая на шлицы,

-

сила, действующая на шлицы,

![]() -

площадь смятия.

-

площадь смятия.

![]() ,

необходимое условие на прочность

соблюдается.

,

необходимое условие на прочность

соблюдается.

3.3. Конструктивные особенности конического колеса.

Подберем размеры для конической передачи [2, т.10.1]:

длина ступицы LCT =38мм,

диаметр вала dв=31мм,

диаметр ступицы dст=1.6dв=1,6·31≈50мм,

внешнее конусное расстояние Re =119мм,

ширина зуба b=34мм,

внешний диаметр выступов зубьев колеса: dae2=227мм

толщина диска колеса: С=025b=0.25·34≈9мм,

толщина зубчатого венца δ0=3,5m=3.5·2.744≈10 мм