- •4. Механизация и автоматизация процессов при производстве земляных работ

- •4.1. Виды земляных сооружений

- •4.2. Способы разработки грунтов

- •4.3. Свойства грунтов, влияющие на трудность их разработки

- •4.4. Рабочие органы землеройных машин и их взаимодействие с грунтом

- •4.6. Рабочие органы машин для разработки грунтов

- •4.5. Общая классификация машин и оборудования для разработки грунтов

- •5. Одноковшовые экскаваторы

- •5.1. Общие сведения

- •5.2. Строительные гидравлические экскаваторы

- •5.3. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

- •5.4. Рабочее оборудование прямого копания экскаваторов с гибкой подвеской.

- •5.5. Проектирование забоев и проходок для экскаваторов с прямой лопатой

- •5.6.Драглайны. Основные конструктивные параметры.

- •5.7. Проектирование забоев и проходок драглайнов

- •6. Землеройно-транспортные машины

- •6.1. Общие сведения

- •6.2. Скреперы

- •6.3. Тяговые расчеты при работе скрепера

- •6.4. Технологические схемы движения скрепера при разработке грунта

- •6.5. Расчет технической производительности скрепера

- •Бульдозеры

- •Расчет производительности бульдозера

- •6.8. Автоматизация управления землеройно-транспортными машинами

5.3. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

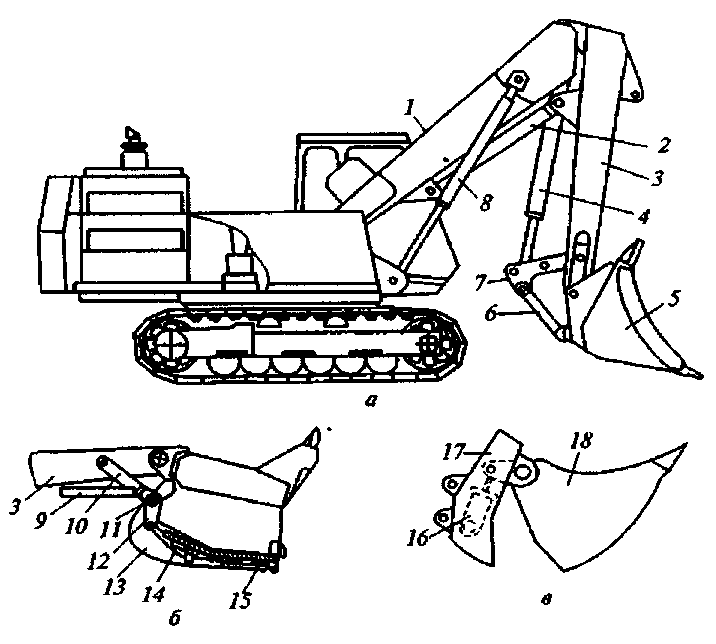

На гидравлический экскаватор для разработки грунтов выше уровня стоянки навешивают рабочее оборудование прямая лопата (рис. 5.3, а), состоящее из стрелы 1, рукояти 3 и ковша 5. Стрела здесь обычно короче, чем у обратной лопаты. Привод стрелы обеспечивается двумя гидроцилиндрами 8, а рукояти — гидроцилиндром 2.

Относительно рукояти ковши могут быть поворотными, неповоротными и челюстными. Поворотный ковш может изменять свое положение относительно рукояти, как для установки требуемого угла резания, так и для выгрузки грунта с помощью гидроцилиндра 4, коромысла 7 и тяги 6.

Неповоротные ковши (рис. 5.3, б) устанавливают на рукояти с постоянным углом резания, который может быть изменен заменой тяги 10 соответствующей длины. В нижней части корпуса ковша на шарнире 11 установлено откидывающееся днище 13, закрываемое подпружиненной щеколдой /5. Для разгрузки грунта посредством гидроцилиндра 9 через рычаг 12 и цепь 14 щеколду выдергивают из своего гнезда на корпусе, после чего днище открывается под действием собственной силы тяжести. Захлопывается днище автоматически при опускании ковша в нижнее положение для начала копания.

Рис. 5.3. Гидравлический одноковшовый экскаватор с рабочим

оборудованием прямая лопата (а) , неповоротный (б) и челюстной (в) ковши

Челюстной ковш (рис. 5.3, в) состоит из шарнирно соединенных между собой двух челюстей — корпуса 18 и днища 17. В режиме копания и транспортирования грунта челюсти сомкнуты, а для разгрузки грунта они размыкаются гидроцилиндром 16, вмонтированным в днище ковша.

Экскаватор с рабочим оборудованием прямая лопата разрабатывает грунт движением ковша снизу (от уровня стоянки экскаватора) вверх (до верхнего обреза забоя). Максимальная кинематическая высота копания реализуется лишь для маневровых движений. Из-за опасности обрушения грунта копать на этой высоте нельзя. При копании на максимальном вылете ковша образуются навесы (козырьки), уже начиная с высоты оси пяты стрелы. Соблюдая требования безопасности, высоту забоя можно довести до 2/3 максимальной кинематической высоты. Хотя кинематика рабочего оборудования позволяет разрабатывать грунт ниже уровня стоянки экскаватора, реализовать это удается крайне редко — лишь на последней по ходу движения позиции экскаватора, так как отрытая перед ним выемка не позволяет экскаватору перемещаться вперед «на забой».

Для копания грунта поворачивают рукоять относительно стрелы, а толщину грунтовой стружки регулируют кратковременными движениями стрелы с перемещением ковша «на забой» или от него. В случае использования поворотных и челюстных ковшей возможна разработка грунта поворотом ковша. Структура рабочего цикла такая же, как и у экскаватора с рабочим оборудованием обратная лопата.

5.4. Рабочее оборудование прямого копания экскаваторов с гибкой подвеской.

Из канатных экскаваторов в настоящее время в строительстве эксплуатируются машины с рабочим оборудованием прямая лопата, драглайн и грейфер. Все другие виды канатного рабочего оборудования практически полностью вытеснены более прогрессивными гидравлическими аналогами.

Рабочее оборудование прямого копания (прямая лопата), являющееся основным для канатных экскаваторов, разрабатывает грунт выше уровня стоянки экскаватора движением ковша снизу вверх (рис.5.4). Оно состоит из стрелы 3, шарнирно соединенной с поворотной платформой и удерживаемой стрелоподъемными канатами 2, рукояти 4, поступательно перемещаемой в седловом подшипнике /, поворотном относительно стрелы, и ковша 6 на конце рукояти. Ковш вместе с рукоятью может изменять свой вылет относительно стрелы, подниматься и опускаться с помощью подъемных канатов 5.

Рис. 5.4. одноковшовый экскаватор с гибкой подвеской рабочего оборудования

прямая лопата

Рис. 5.5. Кинематические схемы приводов рабочего оборудования

прямая лопата при независимом (а) и зависимом (б) напоре

Стрелы бывают однобалочными (рис. 5.5, а) при двухбалочной рукояти или двухбалочными (рис. 5.5, б) при однобалочной рукояти. В последнем случае рукоять перемещается в окне стрелы. Ковш поднимается подъемной лебедкой, а опускается за счет собственного веса при расторможенной подъемной лебедке. Изменение его вылета (напорное и возвратное движение) обеспечивается напорной лебедкой. На рис. 5.5, а представлена схема канатоведения подъемного механизма и цепного привода напорного механизма для экскаваторов с двухбалочной рукоятью. Эти механизмы кинематически не зависят друг от друга (независимый напор). На схеме лебедки представлены их концевыми звеньями: подъемная — барабаном 4, напорная — звездочкой 3, от которой через двухступенчатую цепную передачу 2 напорное усилие передается валу 5 и двум шестерням 6, зацепляющимся с зубчатыми рейками, установленными на нижних полках балок рукояти 1. Напорное усилие может также зависеть от подъемного движения (зависимый напор). Для этого один конец подъемного каната закрепляют на подъемном барабане 4, а второй — на напорном 7, благодаря чему снижается требуемый момент, передаваемый напорному барабану независимой частью напорного механизма от цепной передачи 8.

Рабочий цикл прямых канатных лопат аналогичен рассмотренному ранее рабочему циклу гидравлических экскаваторов с тем же видом рабочего оборудования. Для начала копания на новой стоянке ковш устанавливают, возможно, ближе к базовой части. Далее подъемным полиспастом его перемещают по забою снизу вверх, регулируя толщину грунтового среза (стружки) напорным движением. После выхода ковша за верхний обрез забоя (номинально — выше оси напорного вала) включают механизм поворота платформы, не прекращая при этом подъемного движения, которым вместе с напорным и поворотным движением ковш устанавливают в положение разгрузки, после чего открывают его днище. Остальные положения относительно разгрузки и возврата ковша в забой остаются прежними.

Рис. 5.6. Технологические параметры канатного одноковшового экскаватора

с рабочим оборудованием прямая лопата

По мере выработки грунта с одной стоянки (забоя) экскаватора начальное положение ковша постепенно удаляется от базовой части. После отработки элемента забоя в пределах досягаемости рабочего оборудования экскаватор перемещают на новую позицию в направлении забоя.