- •1. Общие сведения о машинах и механизмах.

- •2. Требования к машинам:

- •3. Виды механизмов

- •4. Структурные формулы кинематических цепей и механизмов.

- •5. Структурный анализ и синтез механизмов

- •6. Структурные группы Асура

- •7. Замена высших пар низшими:

- •8. Задачи кинематического анализа

- •9.Графические методы анализа

- •10. Построение планов положений, скоростей и ускорений

- •11. Теорема подобия:

- •12. Аналитические методы определения кинематических параметров

- •13. Аналоги скоростей и ускорений

- •16. Планы сил для плоских механизмов:

- •17. Шарнирный четырехзвенник:

- •20. Теорема Жуковского

- •25. Уравнение движения механизмов

- •27. Кинетическая энергия:

- •37. Кинематика передач с жесткими звеньями:

- •38. Усилия в передачах. Кпд передач

- •39. Расчет передач.

- •40. Ременная передача

- •41. Механика ременной передачи:

- •42. Упругое скольжение ремня

- •43. Кинематика

- •44. Усилия в передаче

- •47. Механические передачи.

- •50. Эвольвента и её свойства? См выше.

- •53. Геометрический расчёт прямозубых передач

- •59. Редукторы. Комбинированный привод.

- •60. Валы и оси. & 61. Назначение и классификация

- •62. Особенности конструирования.

- •63. Материалы валов.

- •64. Расчёт валов на прочность и жёсткость

- •65. Нагрузки на валы и расчётные схемы

- •66. Расчёт на прочность.

- •72. Гидростатические и гидродинамические подшипники.

- •77. Эквивалентная нагрузка.

- •78Подбор подшипников качения

- •79 Взаимозаменяемость и стандартизация

- •80 Размеры, допуски, поле допуска, квалитеты

- •81 Посадки соосных цилиндрических деталей.

- •82 Точность геометрической формы деталей.

- •84 Проектирование сопряженных деталей

- •85 Виды трения.

- •86 Элементы механики сопряжений

- •87 Сопряжения деталей с плоскими поверхностями контакта.

- •88 Сопряжения деталей с неплоскими поверхностями контакта.

- •90 Основы проектирования деталей, узлов и механизмов.

- •91 Виды изделий. Требования, к ним. Стадии разработки машин.

- •92 Модели прочностной надежности.

- •94 Внутренние силы

- •95 Напряжения в точке

- •97 Закон Гука.

- •98 Напряжение и деформация

- •99 Закон Гука.. Методы оценки прочностной надежности элементов конструкции

- •100 Механические свойства конструкционных материалов.

- •101 Испытание материалов при растяжении

- •102 Влияние температуры.

- •103 Рассеяние механических характеристик материалов.

- •104 Внутренние силовые факторы в поперечных сечениях

- •105 Опоры и опорные реакции.

- •106 Внутренние силовые факторы.

- •107. Построение Эпюр перерезывающих сил и изгибающих моментов.

- •108 Поперечный изгиб. Напряжение при поперечном изгибе.

- •111 Сложные виды деформаций стержней.(без одного рисунка)

- •117 Закон Гука при сдвиге.

- •118 Особенности расчетов элементов конструкции.

- •119 Кручение.

- •121 Деформация и напряжения.(деформация кривая тут нету)

- •122. Геометрические характеристики сечений.

- •123. Расчеты на прочность и жесткость.

- •132 Соединения вал-втулка.

- •134. Несущая способность соединения.

- •136 Шпоночные соединения. Общие сведения.

- •137 Критерии работоспособности и расчет соединений.(шпонка)

- •138 Шлицевые и штифтовые соединения. Расчет соединений.

- •139 Сварные соединения.

- •140 Виды сварных соединений.

- •142 Паяные соединения. Виды соединений и расчет

- •144 Резьба и ее параметры.

- •145 Крепежные детали и типы соединений.

- •146 Усилия а затянутом соединении

- •147 Критерии работоспособности и расчеты резьбовых соединений.

- •148 Расчет затянутого болта(болт установлен в отверстие с зазором).

- •149 Расчет незатянутого болта (болт установлен в отверстие без зазора).

- •151 Критерии работоспособности соединений.

- •152 Расчет стержня заклепки.

- •153 Расчет соединяемых деталей

- •154 Назначение и классификация муфт.

- •157 Компенсирующие и упругие постоянные муфты

- •158 Сцепные муфты

- •160 Конструкция и материалы.

- •162 Уплотнения неподвижных соединений.

- •163 Классификация и характеристика пружин

- •164 Основные параметры витых пружин. Материалы.

- •165 Расчет цилиндрических пружин

- •166 Резиновые упругие элементы. Схемы и их расчет.

160 Конструкция и материалы.

Конструкции и материалы.

Корпус редуктора (вместе с крышкой) имеет сложную форму и подвержен действию пространственных нагрузок. Расчет деталей корпуса на прочность и жесткость возможен лишь методами теории упругости.Конструкции деталей корпусов сложны и разнообразны. На практике их конструируют по прототипам. Невысокая нагруженность корпуса редуктора позволяет изготавливать его тонкостенным, а жесткость обеспечивать с помощью ребер и соответствующих утолщений. Для облегчения изготовления корпуса выполняют с разъемом по плоскости, проходящей через оси валов. Экономически целесообразный способ изготовления - литье , а материал - серый чугун. Корпуса могут отливаться из сталей, алюминиевых и магниевых сплавов. Стыковые поверхности корпуса и отверстия под подшипники обрабатывают на станках.

Для защиты от коррозии и в декоративных целях детали корпусов покрывают красками и др. покрытиями.

161 Уплотнения подвижных соединений. УПЛОТНЕНИЯ И УСТРОЙСТВА ДЛЯ УПЛОТНЕНИЯ Обеспечивают нормальную работу машин, приборов и аппаратов, предотвращая утечки рабочей среды (масла, газов) и защищая их от окружающей среды. Уплотнения и уплотняющие устройства, можно подразделить на:

уплотнения для неподвижных соединений (деталей) и уплотнения и устройства для уплотнения подвижных деталей.

Оценку эффективности уплотнения (герметичности) производят визуально, течеискателями и т. д.

Уплотнение подвижных деталей.

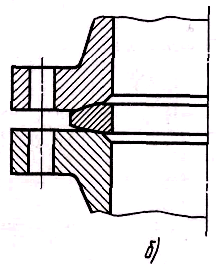

Необходимо для уплотнения выступающих из корпусов вращающихся хвостовиков валов.

В узлах, где рабочая жидкость и смазка не находятся под давлением, а окружная скорость вала не превышает 5...7 м/с, применяют контактные (контактирующие) уплотнения в виде манжет .

Получили распространение уплотнения по торцовым поверхностям (в). Для уплотнения выходных хвостовиков валов (окружная скорость до 6 м/с) применяют упругие стальные шайбы (г)

162 Уплотнения неподвижных соединений.

УПЛОТНЕНИЯ И УСТРОЙСТВА ДЛЯ УПЛОТНЕНИЯ Обеспечивают нормальную работу машин, приборов и аппаратов, предотвращая утечки рабочей среды (масла, газов) и защищая их от окружающей среды. Уплотнения и уплотняющие устройства, можно подразделить на:

уплотнения для неподвижных соединений (деталей) и уплотнения и устройства для уплотнения подвижных деталей.

Оценку эффективности уплотнения (герметичности) производят визуально, течеискателями и т. д.

Уплотнения неподвижных соединений.

К числу соединений, подлежащих уплотнению, относятся болтовые соединения корпусов различных аппаратов высокого и низкого давления, крышек редукторов, двигателей и многих других машин.

Их уплотнение достигается за счет сжатия прокладок, колец и других уплотняющих элементов, при затяжке болтов.

Прокладки и кольца имеют различное поперечное сечение и форму в плане, соответствующую форме стыка. Их изготовляют из листовых материалов (картона, паронита, асбеста, резины, алюминия, меди, стали и др.).

В некоторых случаях (при монтаже подшипников и т. д.) прокладки используют одновременно и в качестве регулировочных.

Для повышения герметичности иногда прокладку (стык) перед постановкой промазывают краской, пастой или герметизирующей мастикой

Уплотнения фланцев: плоской прокладкой (а); линзовой прокладкой (б); врезающимся кольцом (в)

![]()