Лекции / 2

.doc19.11.04 Расчет шпоночных соединений.

1) Призматические шпонки – применяются при любом диаметре вала.

Достоинства: простота конструкции, сравнительно низкая стоимость.

Недостатки: трудность обеспечения взаимозаменяемости из-за пригонки по пазу.

t1 – глубина паза вала, t2 – глубина паза ступицы (втулки).

Стандартная шпонка рассчитывается только на смятие.

![]() ;

[

;

[![]() ]=60-100

(МПа); Fсм=Т/(dв/2);

Асм=lp*(h-t1);

lp=l-b.

]=60-100

(МПа); Fсм=Т/(dв/2);

Асм=lp*(h-t1);

lp=l-b.

При проектировании шпонки дополнительно выполняется расчет на срез – для не стандартной шпонки.

![]() [

[![]() ]≈0.25[

]≈0.25[![]() ];

Fср=

Т/(dв/2);

Аср=b*l;

l≈Lст-10мм=(результат

округляется по ГОСТ).

];

Fср=

Т/(dв/2);

Аср=b*l;

l≈Lст-10мм=(результат

округляется по ГОСТ).

2) Сегментные шпонки – применяют при диаметре вала не более 38 мм, т.к. глубокий паз значительно ослабляет вал.

Достоинства: простота конструкции, низкая стоимость, обеспечена взаимозаменяемость.

Недостатки: значительное ослабление вала из-за глубокого паза, поэтому, сегментные шпонки применяются для мало нагруженных передач.

![]() ;

[

;

[![]() ]=60-100

(МПа); Fсм=Т/(dв/2);

Асм=lp*(h-t1);

lp=l.

]=60-100

(МПа); Fсм=Т/(dв/2);

Асм=lp*(h-t1);

lp=l.

При проектировании шпонки выполняется расчет на срез (аналогично призматическим шпонкам):

![]() [

[![]() ]≈0.25[

]≈0.25[![]() ];

Fср=

Т/(dв/2);

Аср=b*l;

l≈Lст-10мм=(результат

округляется по ГОСТ).

];

Fср=

Т/(dв/2);

Аср=b*l;

l≈Lст-10мм=(результат

округляется по ГОСТ).

3) Цилиндрические шпонки – используются для закрепления детали на конце вала.

Достоинства: простота конструкции, низкая стоимость, удобство сборки соединения.

Недостатки: эту шпонку можно установить только на концевых участках вала.

Все стандартные шпонки рассчитываются на смятие.

![]() ;

Fсм=Т/(dв/2);

Асм=0,4d*l.

;

Fсм=Т/(dв/2);

Асм=0,4d*l.

Проектный расчет

на срез:

![]() Fср=

Т/(dв/2).

Fср=

Т/(dв/2).

4) Клиновые шпонки – применяются при больших динамических или ударных нагрузках.

Достоинства: простота сборки, выдерживает большие осевые усилия.

Недостатки: возможность применения только в тихоходных передачах при низкой точности, т.к. нарушено центрирование вала, что вызывает виение и перекос вала.

Расчет см. в справочнике.

-

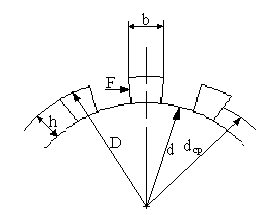

Шлицевые шпонки – эти соединения как бы многошпоночные, но шпонки выполнены заодно с валом и называются шлицами или зубьями.

По сравнению со шпоночными, они обладают следующими преимуществами: лучшим центрированием на валу, большей нагрузочной способностью, надежностью.

В зависимости от профиля зубьев соединения бывают:

1. Прямобочные:

2. Эвольвентные:

3. Треугольные: только для тонкостенных втулок.

Размеры шлицевых соединений стандартизированы.

d - диаметр впадин шлицевого соединения;

- диаметр впадин шлицевого соединения;

D – диаметр выступов зубьев;

dср – средний диаметр шлицевого соединения;

b – ширина зуба;

h – высота зуба;

z – количество зубьев;

lшл – длина шлицевого соединения,

lшл=Lст≈Lмуфты / 2.

Расчет шлицевых соединений.

![]() ,

,

![]() ;

;

Асм=h*lмм*z*φ; φ=0,7÷0,8 – коэф. неравномерности нагрузки по шлицам.

6) Штифтовые соединения: применяются для соединения элементов передач с валом и выполняют роль предохранителя от превышения крутящего момента.

Виды штифтов:

|

1. Цилиндрические (гладкие)

|

2. Цилиндрические с насеченными канавками

|

3. Конические (гладкие) |

|

|

|

|

Для конических штифтов:

![]()

Смятие:

![]()

![]() ,

,

![]()

![]()

![]()

Заклепочное соединение.

В этом неразъемном соединении скрепляющим элементом является клепка, представляющая собой цилиндрический стержень с головкой, называемой закладной, вторая – образуется во время клепки и называется замыкающей. Заклепки применяются для соединения деталей из легких сплавов (например: дюралюминий), т.е. с пониженной надежностью сварки или возможностью применения сварки по конструктивным или технологичным соображениям, например, материалов, не поддающихся сварки, или материалов, которые нельзя нагревать.

Виды заклепочных соединений:

-

По количеству рядов: одно и многорядные.

-

По конструктивному исполнению:

|

а) внахлестку |

б) встык с одной накладной |

в) встык с 2-мя накладками |

|

рис.1 |

δн=δ - рекомендуется |

δн=δ/2 - рекомендуется |

Параметры заклепочных соединений.

На примере рис.1.

d - диаметр стержня заклепки;

t – расстояние между центрами заклепок;

e – расстояние от края листа до заклепки.

t=(3÷6)*d, e=(1.5÷2)*d - рекомендуется,

z – количество заклепок в одном ряду в одну сторону от стыка.

Расчет заклепочных соединений.

1) На смятие плоскостей контакта: (см. рис.1)

![]() Aсм=δmin*d*z*n,

Aсм=δmin*d*z*n,

n-число рядов.

2) На срез заклепок:

![]() Aср=

Aср=![]() ,

i-количество

плоскостей среза.

,

i-количество

плоскостей среза.

3) На разрыв листа по линии заклепок:

![]() Aр=(t-d)*δmin*z*n.

Aр=(t-d)*δmin*z*n.

4) Выкалывание или срез кромки листа:

![]() Aср.кр.=(e-d/2)*δmin.

Aср.кр.=(e-d/2)*δmin.

4. Муфты

Муфты – это устройства для соединения валов между собой.

Муфты подбирают по ГОСТ по диаметру соединяемых валов и расчетному крутящему моментов.

Tp=kp*Tном , kp – коэффициент режима работы, зависит от условий работы муфты (величина табличная).

Муфты бывают: постоянные (фланцевые и втулочные) и управляемые (или сцепные) (кулачковые, фрикционные и др.).

1. Втулочные муфты.

Муфты представляют собой втулку, которая соединяется с валом шпонками, штифтами, шлицами.

Достоинства втулочной муфты: простота конструкции, низкая стоимость, небольшие габариты.

Недостатки: трудность сборки и разборки, необходимость очень точного совмещения осей валов.

Расчет втулочной муфты.

1) Муфту рассчитывают на кручение:

![]() ,

[τкр]=25

МПа (для стали).

,

[τкр]=25

МПа (для стали).

![]() .

.

2) Соединение муфты с валом проверяют на прочность.

Шпонка, шлицы – на смятие, штифты - на срез.

Fсм

или Fср;

![]() ;

;

![]() .

.

2. Фланцевые муфты.

Фланцевые муфты состоят из 2-х полумуфт, каждая из которых насаживается на вал с натягом, затем по всему диаметру муфты скрепляются болтами.

Рис. 1

Рис. 1

Достоинства: надежное соединение валов; простота конструкции; невысокая стоимость; простота сборки и разборки соединения, по сравнению с втулочным соединением.

Недостатки: строгое центрирование валов, относительно большие габариты по диаметру.

Расчет фланцевых муфт.

1) Болты проверяют на прочность (см. рис. 1).

d – диаметр вала;

D0 – диаметр расположения центров болтов;

Dст – диаметр ступицы;

в – толщина соединяемых деталей;

L – длина муфты;

z – количество болтов;

M… - маркировка болтов;

![]()

![]() .

.

2) Рассчитывается соединение вала на прочность (шпонки, штифты, шлицы).