- •Общие положения механизмов, машин и деталей машин.

- •2. Критерии работоспособности механизмов и их деталей.

- •3. Основные положения при расчете механизмов.

- •1. Основные положения при расчете деталей и соединений на прочность.

- •2. Нагрузка на деталях механизмов.

- •Деформации бывают: упругие и остаточные.

- •5. Теории прочности при расчете деталей машин.

- •Расчет деталей по коэффициенту запаса прочности.

- •4. Коробчатое сечение.

- •Расчеты деталей при равномерном распределении напряжений.

- •Расчет тяги.

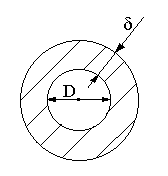

- •Расчет тонкостенных сосудов.

- •Цилиндрические сосуды.

- •Шаровые сосуды.

- •Торовые сосуды.

- •15.10.04 Расчет напряжений, возникающих при изменении температуры.

- •Расчет деталей, при не равномерном распределении напряжения.

- •Деформациях кручения.

- •22.10.04 Построение эпюр крутящих моментов.

- •Изгиб поперечный.

- •19.11.04 Расчет шпоночных соединений.

- •4. Муфты

- •Расчет втулочной муфты.

- •Расчет фланцевых муфт.

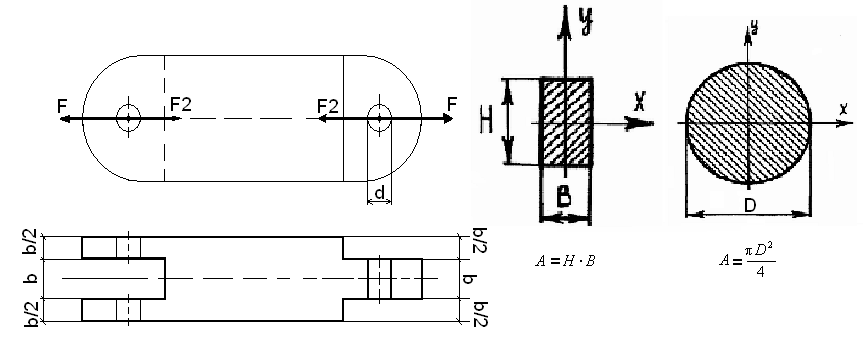

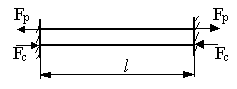

Расчет тяги.

К тяге приложено растягивающее усилие F.

Стержень тяге воспринимает продольную нагрузку, под действием которой растягивается. При этом величина абсолютного удлинения определяется по развернутому закону Гука:

σр=Eε.

![]() ,σр=F/A,

,σр=F/A,

![]() ,

σр=F/A<=[

σр]=

σT

/ n -

,

σр=F/A<=[

σр]=

σT

/ n -

условие прочности

тяги при растяжении, (A=H*B,

A=![]() ).

).

Проушины в результате взаимодействия с пальцем сминаются по площади контакта.

Условие прочности при смятии:

σсм=F/A<=[σсм]= 2σT / n , A=d*b.

Пальцы рассчитываются на срез от взаимодействия с проушинами:

τср=F/A<=[τср]=

0,5σT

/ n;

A=![]() *i,

i

- количество платежей среза (i=2).

*i,

i

- количество платежей среза (i=2).

К тяге приложено сжимающее усилие F2.

Стержень тяги работает на сжатие. Величина абсолютного укорочения определяется так же по закону Гука:

σс=F/A<=[σс]=[σр]=σT / n. – Для коротких стержней тяги.

Длинный стержень – когда длина превышает в 3 раза один из размеров поперечного сечения. Здесь существует вероятность мгновенного изгиба стержня тяги.

σс=![]() <=[σс]=[σр]=σT

/ n,

φ – коэффициент продольного изгиба,

величина табличная – зависит от

материала, гибкости стержня и характера

закрепления концов стержня.

<=[σс]=[σр]=σT

/ n,

φ – коэффициент продольного изгиба,

величина табличная – зависит от

материала, гибкости стержня и характера

закрепления концов стержня.

Проушину и пальцы рассчитывают аналогично предыдущему расчету.

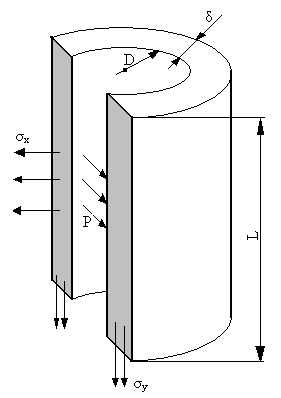

Расчет тонкостенных сосудов.

К тонкостенным сосудам относятся гидро- и пневмо- цилиндры, ресиверы, трубопроводы и т.д.

В зависимости от формы сосуды бывают:

цилиндрические (гидро- и пневмо- цилиндры, некоторые типы ресиверов, трубопроводы);

шаровые (некоторые типы ресиверов, днища и крышки цилиндрических сосудов, мембраны и т.д.);

торовые (криволинейные участки трубопроводов, чувствительные элементы стрелочных манометров).

Во всех сосудах под действием внутренних сил жидкости или газа в стенках возникают напряжения в продольном и поперечном сечении.

Цилиндрические сосуды.

Т онкая

цилиндрическая оболочка нагружена

внутренним давлением Р.

онкая

цилиндрическая оболочка нагружена

внутренним давлением Р.

В стенках сосуда возникают поперечные напряжения σx и продольные напряжения σy.

Оба напряжения растяжения. Эти напряжения можно определить из условия равновесия рассматриваемой системы.

Условие равновесия: сумма внешних сил, создаваемых давлением Р на соответствующую площадь равна сумме внутренних сил на соответствующих площадях поперечного или продольного сечений.

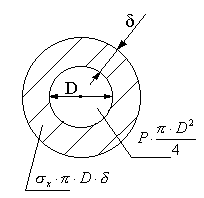

А) Поперечное сечение:

![]() .

.

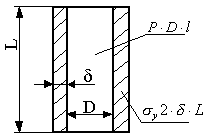

Б )

Продольное сечение:

)

Продольное сечение:

P*D*L=y2**L

![]()

![]() .

.

Шаровые сосуды.

![]()

![]()

-

Рассчитываются как поперечное сечение

цилиндра.

-

Рассчитываются как поперечное сечение

цилиндра.

Торовые сосуды.

Они рассчитываются как искривленные цилиндрические.

15.10.04 Расчет напряжений, возникающих при изменении температуры.

При колебаниях температуры деталь, закрепленная между жесткими опорами, испытывает деформацию сжатия или растяжения. При повышении (понижении) температуры на t стержень должен удлиниться (укоротиться) на величину абсолютного удлинения (укорочения):

l=t*l*t, где t – температурный коэффициент линейного расширения (для стали 12*10-6 С-1), тогда величина абсолютного удлинения (укорочения): Δεt= Δlt / l = αt*t, но т.к. стержень закреплен жестко, то он не может удлиниться (укоротиться), поэтому в его материале возникнут напряжения сжатия (растяжения), значения которых определяются по закону Гука:

σс,р=Е*εt=E*αt*Δt.

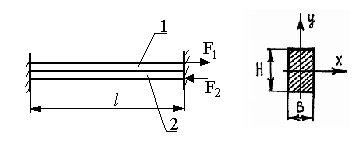

На основании закона Гука проводят расчет биметаллических элементов, состоящих из 2-х пластин, спаянных между собой:

A 1=A2

1=A2

l1=l2=l

Для первой пластины: E1, α1, [σ1]; для второй: E2, α2, [σ2].

Т.к. пластины связаны между собой по всей поверхности, то их линейные деформации должны быть одинаковыми.

Из закона Гука: ε1=σ1/Е1, ε2=σ2/Е2.

При изменении температуры на величину Δt, относительные деформации соответственно изменятся на величину: εt1= α1*Δt; εt2= α2*Δt.

Тогда полная относительная деформация пластин равна:

ε∑1= ε1+ εt2= σ1/Е1+ α1*Δt

ε∑2= ε2+ εt2= σ2/Е2+ α2*Δt.

Т.к. ε∑1= ε∑2, тогда σ1/Е1+ α1*Δt= σ2/Е2+ α2*Δt.

Напряжения σ1 и σ2 эквивалентны следующим силам: F1= σ1*A и F2= σ2*A, но т.к. биметаллический элемент не подвергается воздействию внешних сил, то условие равновесия системы: F1=-F2 . тогда σ1=-σ2.

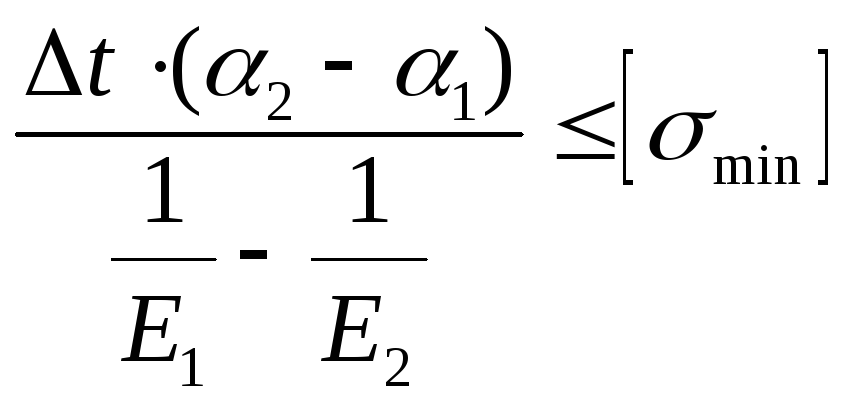

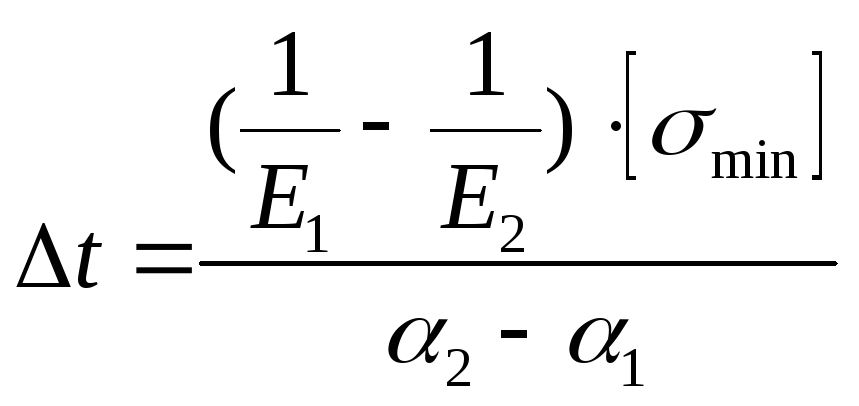

Решая уравнение по абсолютному значению, т.е. σ1=|σ2|, получаем:

σ1/Е1- σ2/Е2= α2*Δt- α1*Δt

σ1,2=(1/Е1-1/Е2)= Δt*(α2- α1)

σ1,2= - по условию прочности.

- по условию прочности.

При известных марках материалов можно выяснить, на изменение какой температуры работает данный биметаллический элемент, тогда

.

.