- •1 Вертикальный пневмокамерный питатель для сыпучих материалов

- •2 Исходные данные для проектирования

- •3 Расчетная часть

- •3.1 Статический расчет впкп

- •3.1.1 Расчет номинальной (рабочей) скорости несущего воздуха.

- •3.1.2 Расчет параметров импульсной последовательности

- •3.1.3. Определение работоспособности питателя при загрузке

- •3.1.4 Расчет параметров загрузочного материалопровода

- •3.2 Расчет потерь давления при выдаче дозы

- •3.3 Выбор воздуходувного агрегата

- •3.4 Определение геометрических параметров камеры питателя

3.1.2 Расчет параметров импульсной последовательности

При

импульсной подаче максимальная нагрузка

(максимальное количество частиц,

проходящих одномоментно через сечение

транспортного ствола) достигается при

![]() .

Амплитуду импульсов расхода

.

Амплитуду импульсов расхода

![]() можно определить по переходным

характеристикам объектов управления.

В частности, для

инерционного объекта первого порядка

из уравнения

(5):

можно определить по переходным

характеристикам объектов управления.

В частности, для

инерционного объекта первого порядка

из уравнения

(5):

|

|

(13) |

Зная амплитуду мгновенного расхода, можно рассчитать минимальную площадь сечения транспортного ствола:

|

|

(14) |

Диаметр транспортного ствола

|

|

(15)

|

Необходимый

для транспортирования расход воздуха

![]() :

:

|

|

(16) |

Длительность

выдачи дозы можно определить как время,

необходимое для достижения параметром

объекта значения

![]() .

Это время (

.

Это время (![]() )

определяется из уравнения

)

определяется из уравнения

|

|

(17) |

Значения

![]() и

и

![]() подставляют в (17) в относительных

единицах.

подставляют в (17) в относительных

единицах.

Определим

размерную величину

![]() :

:

|

|

(18) |

Масса

единичной дозы

![]() ;

объем дозы

;

объем дозы

![]() .

Однозначность решения (13) определяется

тем, что максимальное быстродействие

по реакции объекта на выдачу последовательной

серии доз с максимальной частотой

достигается в том случае, если заполнение

камеры питателя и выдача последующей

дозы происходят сразу же после достижения

параметром Х

максимального

значения

.

Однозначность решения (13) определяется

тем, что максимальное быстродействие

по реакции объекта на выдачу последовательной

серии доз с максимальной частотой

достигается в том случае, если заполнение

камеры питателя и выдача последующей

дозы происходят сразу же после достижения

параметром Х

максимального

значения

![]() .

.

Для

объекта, динамика которого аппроксимирована

интегрирующим

звеном,

значение

![]() также определяется по формуле (13).

Длительность выдачи дозы

также определяется по формуле (13).

Длительность выдачи дозы

![]() можно определить по переходной

характеристике интегрирующего звена:

можно определить по переходной

характеристике интегрирующего звена:

|

|

(19) |

Величина мгновенного расхода рассчитывается по (18)

Далее, если это необходимо, следует скорректировать величину проходного сечения транспортного ствола в в сторону увеличения.

Минимальная

длительность релаксационного промежутка

![]() (т. е. длительность паузы между импульсами

при максимальной частоте подачи)

определяется из уравнения

(т. е. длительность паузы между импульсами

при максимальной частоте подачи)

определяется из уравнения

|

|

(20) |

В число характеристик импульсной последовательности входит также величина скважности импульсов ― отношение периода повторения импульсов к их длительности φ или обратная ей величина коэффициента скважности γ.

Из формулы (20):

|

|

(21) |

Таким

образом, коэффициент скважности может

быть рассчитан не только по временным,

но и по расходным параметрам. Коэффициент

скважности характеризует степень

отличия импульсного сигнала от

соответствующего ему непрерывного

сигнала (в нашем случае — мгновенного

расхода

![]() от заданной величины среднего расхода

от заданной величины среднего расхода

![]() ).

Учитывая, что на данном этапе расчета

рассматривается процесс с максимальной

частотой подачи доз, т. е, с минимальным

временем релаксации, величина γ

также должна быть минимальной.

).

Учитывая, что на данном этапе расчета

рассматривается процесс с максимальной

частотой подачи доз, т. е, с минимальным

временем релаксации, величина γ

также должна быть минимальной.

3.1.3. Определение работоспособности питателя при загрузке

Цель

раздела — определить, достаточно ли

рассчитанного времени релаксации для

выполнения всех операций по загрузке

камеры питателя. Работа питателя в

промежутке между импульсами складывается

из нескольких составляющих: отключение

воздушного потока

![]() ,

заполнение камеры материалом

,

заполнение камеры материалом

![]() и нарастание расхода воздуха до начала

выдачи материала после повторного

включения. Соответственно, время

релаксации должно быть

и нарастание расхода воздуха до начала

выдачи материала после повторного

включения. Соответственно, время

релаксации должно быть

|

|

(22) |

Эти

три процесса могут в какой-то степени

накладываться друг на друга, сокращая

суммарную величину

![]() ,

тем не менее, окончательный результат

следует получить «с запасом».

,

тем не менее, окончательный результат

следует получить «с запасом».

Время

заполнения камеры

![]() определяется исходя из объема единичной

дозы. Объем дозы при максимальном среднем

расходе материала на выдаче:

определяется исходя из объема единичной

дозы. Объем дозы при максимальном среднем

расходе материала на выдаче:

|

|

(23) |

Объемный расход материала при заполнении камеры:

|

|

(24) |

где В — коэффициент, зависящий от свойств материала;

![]() — площадь

сечения загрузочного материалопровода,

м2;

— площадь

сечения загрузочного материалопровода,

м2;

RЗМП — гидравлический радиус отверстия загрузочного материалопровода, для

круглого

отверстия

![]() .

.

Коэффициент

В

определяется по справочным данным [10,

17]. Диаметр ЗМП исходно выбирается как

1,5

![]() .

Время заполнения камеры питателя

материалом:

.

Время заполнения камеры питателя

материалом:

|

|

(25) |

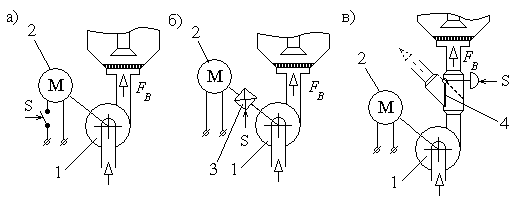

Временные характеристики аппаратуры управления подачей воздуха определяются по данным справочника [9] или по соответствующим каталогам. Варианты некоторых технических решений для включения и отключения потока воздуха показаны на рисунке 4.

1 — вентилятор; 2 — электропривод вентилятора; 3 — электромагнитная муфта;

4 — заслонка.

Рисунок 4 — Схемы импульсного управления потоком несущего воздуха

В схеме на рисунке 4а для релейного управления расходом несущего воздуха производится включение и отключение электропривода вентилятора при подаче каждого импульса. Способ пригоден при больших длительностях выдачи доз и малой частоте подачи. В противном случае велики затраты электроэнергии при размыкании и замыкании электрических цепей. При реализации способа необходимо выбрать пусковую аппаратуру, демпфирующую экстратоки.

Во втором варианте (рисунок 4б) предусмотрено применение электромагнитной (или иной) муфты для механического прерывания связи между электродвигателем и вентилятором. Электродвигатель при этом работу не прекращает. Данный способ значительно экономичнее. Сложность составляет определение временных параметров муфты.

В третьем варианте для прекращения подачи воздуха под аэроднище применен трехходовой клапан, при помощи которого в перерывах между подачей импульсов расхода воздух отводится в атмосферу либо другим потребителям.

В

общем случае время срабатывания

![]() аппаратуры

управления и вентилятора составляет

от единиц до нескольких десятков секунд.

аппаратуры

управления и вентилятора составляет

от единиц до нескольких десятков секунд.

Таким образом, минимальная величина периода выдачи доз составит

|

|

(26) |

Максимальная частота подачи доз

|

|

(27) |

Максимальный средний массовый расход материала

|

|

(28) |