- •1 Вертикальный пневмокамерный питатель для сыпучих материалов

- •2 Исходные данные для проектирования

- •3 Расчетная часть

- •3.1 Статический расчет впкп

- •3.1.1 Расчет номинальной (рабочей) скорости несущего воздуха.

- •3.1.2 Расчет параметров импульсной последовательности

- •3.1.3. Определение работоспособности питателя при загрузке

- •3.1.4 Расчет параметров загрузочного материалопровода

- •3.2 Расчет потерь давления при выдаче дозы

- •3.3 Выбор воздуходувного агрегата

- •3.4 Определение геометрических параметров камеры питателя

ВВЕДЕНИЕ.

Подача сыпучих материалов (СМ) как управляющее воздействие на технологические объекты реализуется в целом ряде производств химической, пищевой, металлургической отраслей, в промышленности строительных материалов и др. В качестве конкретных примеров можно привести процессы сушки в кипящем слое, производства серной кислоты, производства суперфосфата, процесс каталитического крекинга, приготовление различных растворов и паст, загрузку агрегатов измельчения, загрузку классификаторов. Расход СМ может реализоваться как в непрерывном, так и в импульсном режиме, с перерывами между подачей доз. В последнем случае используется частотно- или широтно-импульсная модуляция импульсов расхода. Импульсный характер управляющего воздействия на параметры технологических объектов при постоянной амплитуде импульсов позволяет обеспечить ряд дополнительных, иногда уникальных возможностей для управления, в частности:

-

физическая реализация управления в виде строго регламентированных весовым или объемным методом порций (доз) материала повышает точность соответствия величины среднего расхода заданию [1];

-

наличие в управляющем воздействии релаксационных интервалов (пауз между импульсами) позволяет повысить качество управления объектами с чистым запаздыванием [2];

-

постоянная величина мгновенного расхода в пределах единичного импульса может быть стабилизирована на том значении, которое в наибольшей степени соответствует требованиям конкретных условий технологического процесса, свойствам материала и т. д [3];

-

в течение времени релаксации возможно проводить технологические и технические операции, в ином случае искажающие управление, в частности, осуществлять дозагрузку взвешиваемых расходных емкостей при весовом дозировании материала [4];

-

при импульсном контакте веществ, участвующих в технологическом процессе, значительно возрастает интенсивность тепло- и массообмена, повышается эффективность химического взаимодействия;

-

параметры большинства материальных потоков при постоянной величине расхода могут быть надежно определены расчетным путем;

-

ряд задач оптимального управления не может быть решен в традиционном классе непрерывных траекторий, но требует импульсного управляющего воздействия [5].

Для управляемой подачи и дозирования сыпучих материалов в технологические объекты управления применяют гравитационные, механические, вибрационные, аэрационные и пневматические питатели [3].

Основные требования к характеристикам питателей и дозаторов для сыпучих материалов, выполняющим функции ИУ АСР, могут быть сведены к следующим:

-

управление расходом твердой фазы в заданном диапазоне;

-

формирование выходного расхода с заданной точностью;

-

минимум удельных затрат энергии на перемещение двухфазной смеси;

-

линейность зависимости «управляющий сигнал − выходной расход материала» («расходной» статической характеристики);

-

возможность расчета расходной характеристики;

-

возможность коррекции расходной характеристики;

-

максимально возможная инвариантность выходного расхода к внешним и внутренним возмущениям;

-

минимальная сложность конструкции и отсутствие (или минимум) движущихся частей;

-

отсутствие контакта твердой фазы с внешней средой.

Предъявленным требованиям в значительной степени удовлетворяют пневматические питатели. Эти агрегаты могут быть реализованы без подвижных элементов, контактирующих с абразивной средой, в силу чего существенно превосходят механические питатели по надежности работы. При соответствующем выборе режима перемещения в пневмопитателях отсутствует разрушающее воздействие на частицы твердой фазы. Эти устройства обладают практически полной герметичностью, что также повышает их надежность и обеспечивает сохранность окружающей среды. Управление расходом при помощи пневмопитателей может быть реализовано как в непрерывной, так и в импульсной форме.

Целью курсового проекта является разработка вертикального пневмокамерного питателя (ВПКП) для объемного частотно-импульсного дозирования легкосыпучего зернистого материала в технологические объекты управления. При импульсном режиме работы ВПКП определяется как дозатор с фиксированной скоростью потока (ДФС). Как показано в [] и далее здесь, импульсное управление для ВПКП может быть организовано без дополнительного управляющего импульсного элемента за счет обратной связи в самом питателе. Кроме того, частотно-импульсный режим подачи материала через ВПКП (с полным опорожнением емкости) позволяет избежать проблем, связанных с необходимостью создания высокого давления при повторном пуске питателя после его плановой или аварийной остановки (нет необходимости преодолевать сопротивление столба материала, осевшего в стволе).

В ходе проектирования необходимо решить следующие задачи:

-

определить параметры импульса расхода (амплитуду и длительность), отвечающие требованиям к параметрам управляющего воздействия;

-

рассчитать основные конструктивные параметры питателя;

-

рассчитать параметры несущего воздуха;

-

выбрать соответствующее воздуходувное оборудование и регулирующую арматуру.

1 Вертикальный пневмокамерный питатель для сыпучих материалов

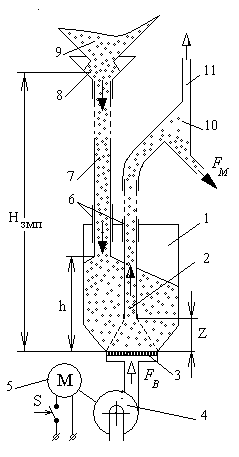

Принципиальная схема вертикального пневмокамерного питателя для сыпучих материалов (ВПКП) представлена на рисунке 1.

1 ― рабочая камера; 2 ― транспортный ствол; 3 ― аэроднище; 4 ― вентилятор;

5 ― привод

вентилятора; 6 ― устройства для настройки

рабочих характеристик питателя; 7 ―

загрузочный материалопровод; 8 ―

стабилизирующая воронка; 9 ― загрузочный

бункер; 10 ― материалоотделитель; 11 ―

аспирационный канал.

![]() массовые расходы несущего воздуха и

твердого материала.

массовые расходы несущего воздуха и

твердого материала.

Рисунок 1 ― Принципиальная схема ВПКП

По

вертикальной оси рабочей камеры 1

питателя расположен транспортный ствол

2, а в нижней ее части

―

аэроднище 3, под которое вентилятором

4 подается несущий воздух. Высота

транспортного ствола сравнима с высотой

рабочей камеры. Вентилятор приводится

электродвигателем 5. Загрузка камеры

осуществляется естественным

(гравитационным) путем по загрузочному

материалопроводу (ЗМП) 7. Столб ожиженного

материала в ЗМП изолирует камеру от

внешней среды (атмосферы). Расстояние

срезов транспортного ствола и ЗМП от

аэроднища можно настраивать винтовыми

устройствами 6. Постоянство высоты

столба материала в ЗМП обеспечивается

стабилизирующей воронкой 8, установленной

под разгрузочным отверстием питающего

бункера 9. Фиксация высоты столба

материала в загрузочном материалопроводе

![]() позволяет избежать деформации импульсов

и стабилизировать управляющее воздействие

на объект подачи.

позволяет избежать деформации импульсов

и стабилизировать управляющее воздействие

на объект подачи.

Материалоотделитель 10 служит для разделения потоков воздуха и твердой фазы при выдаче последней в объект управления. Аспирационный канал 11 перекрыт сеткой, предотвращающей унос мелкой фракции материала.

В режиме ДФС, устройство работает следующим образом. В исходном состоянии мерная камера питателя заполнена материалом, свободно поступившим в нее под действием силы тяжести через ЗМП 5. Количество материала, находящегося в камере, определяется не только конструктивными параметрами последней, но и углом естественного откоса материала. При подаче воздуха под аэроднище материал подхватывается потоком и, через транспортный ствол, выводится в материалоотделитель и, через него в объект управления. Давление в камере питателя устанавливается таким образом, чтобы в процессе выдачи дозы материал из ЗМП в камеру не поступал, т. е.

|

|

(1) |

где

![]() – рабочее давление в камере питателя;

– рабочее давление в камере питателя;

![]() – давление

расширенного слоя материала в ЗМП;

– давление

расширенного слоя материала в ЗМП;

![]() – плотность

расширенного слоя в ЗМП;

– плотность

расширенного слоя в ЗМП;

![]() – ускорение

свободного падения.

– ускорение

свободного падения.

После опустошения камеры давление в ней падает, и камера начинает заполняться. Подачу воздуха под аэроднище прекращают и возобновляют при поступлении команды (или разрешения) на подачу следующей дозы. При подаче материала в виде импульсной последовательности с постоянными параметрами импульсов и переменной частотой их подачи, средний во времени объемный расход материала

|

|

(2) |

В

(2)

![]() частота выдачи доз, Т

– период

выдачи.

частота выдачи доз, Т

– период

выдачи.

Параметры

импульсной последовательности должны

быть выбраны таким образом, чтобы

промежуток времени

![]() между импульсами при максимальной

частоте подачи позволял с некоторым

запасом по времени заполнить камеру

питателя. Кроме этого, промежуток времени

между импульсами при максимальной

частоте подачи позволял с некоторым

запасом по времени заполнить камеру

питателя. Кроме этого, промежуток времени

![]() должен включать в себя также время,

необходимое для пуска и останова

аппаратуры подачи воздуха.

должен включать в себя также время,

необходимое для пуска и останова

аппаратуры подачи воздуха.

Основное влияние на точность объемного отмеривания дозы при заполнении камеры оказывают изменения гранулометрического состава и влажности материала (изменяется угол естественного откоса материала). На сухом материале при вариации скорости воздуха от 13 до 16 м/с экспериментально определенная погрешность по массе выданной дозы не превышает 1,7%. Источником погрешности, очевидно, является неконтролируемая подача мелких частиц материала при нарастании и сбросе давления в камере. Объяснить это можно следующим образом. При нарастании давления сначала происходит унос мелкой фракции и одновременное дозаполнение камеры вплоть до полного запирания ЗМП, т. е. объем дозы неконтролируемо изменяется. При сбросе давления материал начинает поступать в камеру, но расход воздуха еще достаточен для уноса, и выдача материала некоторое время еще продолжается.

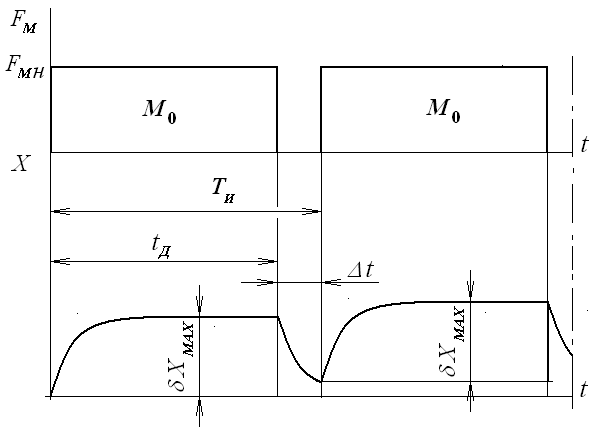

Процесс выдачи материала питателем нельзя рассматривать в отрыве от реакции на него технологического объекта. При поступлении материала в любой технологический объект, в последнем происходят изменения: повышается уровень содержимого, изменяются температура, концентрация и другие параметры. Только ориентируясь на результат ввода дозы, можно определить основные характеристики самого питателя и параметры процесса дозирования. На рисунке 2 показана реакция объекта, аппроксимированного инерционным звеном первого порядка на прямоугольный импульс подачи материала. Прямоугольными импульсы расхода можно считать в тех случаях, когда переходные процессы в питателе происходят значительно быстрее, чем в объекте подачи (управления).

![]() — массовый

расход сыпучего материала;

— массовый

расход сыпучего материала;

![]() — мгновенный массовый расход сыпучего

материала;

— мгновенный массовый расход сыпучего

материала;

![]() — масса единичной дозы;

— масса единичной дозы;

![]() — длительность выдачи дозы;

— длительность выдачи дозы;

![]() — релаксационный промежуток времени;

— релаксационный промежуток времени;

![]() — максимальная амплитуда изменения

параметра технологического объекта в

процессе загрузки.

— максимальная амплитуда изменения

параметра технологического объекта в

процессе загрузки.

Рисунок 2 — Реакция инерционного объекта первого порядка на входное воздействие в форме прямоугольных импульсов

Прямоугольными импульсы расхода можно считать в тех случаях, когда переходные процессы в питателе происходят значительно быстрее, чем в объекте подачи (управления). Объем единичной дозы в таком случае определяется как

|

|

(3) |

Масса единичной дозы материала, выданной из емкости питателя (при аппроксимации расхода прямоугольным импульсом):

|

|

(4) |

Максимальная амплитуда реакции на импульс для рассматриваемого объекта управления определяется как

|

|

(5) |

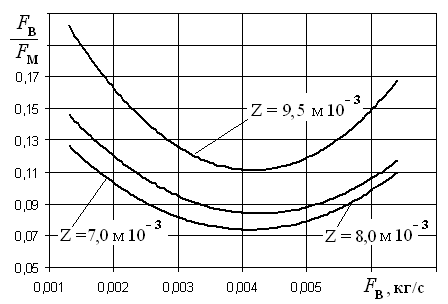

Основные затраты энергии при пневматическом управлении расходом идут на создание потока несущего воздуха. Показано [6], что для каждой конструкции ВПКП, в частности, для каждой величины Z (рисунок 1) существует величина расхода воздуха, обеспечивающая минимум удельных затрат на перенос массы твердой фазы (рисунок 3). Точка оптимума соответствует удвоенной скорости витания частицы материала.

Рисунок 3 — Экстремальные зависимости удельного расхода воздуха

от абсолютного значения расхода

Управление расходом в частотно-импульсной форме позволяет выбрать амплитуду импульса именно на этом, минимальном значении расхода. Расчет системы в этом случае упрощается тем, что точки оптимума по расходу воздуха практически совпадают с удвоенной величиной скорости витания, которая, в свою очередь, расчетным путем определяется по параметрам частиц материала (см. ниже).

Частотно-импульсный режим подачи материала через ВПКП (с полным опорожнением емкости) выгоден еще и тем, что позволяет избежать проблем, связанных с необходимостью создания повышенного давления при повторном пуске питателя после его остановки (нет необходимости преодолевать сопротивление столба материала, осевшего в стволе).