- •Введение

- •Ι. Назначение, устройство и принцип действия молотковой дробилки с – 599.

- •II. Основные законы и закономерности процесса измельчения.

- •III. Расчет основных параметров

- •IV. Проведение экспериментального исследования влияния рабочих параметров на функцию.

- •V. Выводы

- •Список использованной литературы.

Введение

Многообразие измельчаемых материалов по их свойствам и преследуемым промышленным целям этого процесса приводит к большому количеству различных конструкций дробильно-помольных машин и установок.

Все применяемые машины для измельчения материалов разделяют на две группы: дробилки и мельницы.

Дробилки - это машины, которые применяются для дробления сравнительно крупных кусков материала, начальный размер 100-1200 мм, размер кусков конечного продукта 250-3 мм. Дробилки применяются в горнодобывающей, горнорудной, строительной, химической и других отраслях промышленности для крупного, среднего и мелкого дробления различных горных пород. Степень измельчения в дробилках находится в пределах 3-20.

Мельницы

предназначаются для получения тонко

измельченного порошкообразного

материала. Они применяются при грубом,

тонком и сверхтонком помоле известняка,

мела, мрамора, глины, угля, клинкера и

других материалов, при этом размер

начальных кусков равен 2-20 мм, а размер

частиц конечного продукта составляет

от 0,1-0,3 мм до долей микрометра.

Мельницы

предназначаются для получения тонко

измельченного порошкообразного

материала. Они применяются при грубом,

тонком и сверхтонком помоле известняка,

мела, мрамора, глины, угля, клинкера и

других материалов, при этом размер

начальных кусков равен 2-20 мм, а размер

частиц конечного продукта составляет

от 0,1-0,3 мм до долей микрометра.

По конструкции и

принципу действия различаются следующие

виды дробилок: щековые (дробление

происходит между подвижной и неподвижной

щеками), конусные (раздавливание материала

и частичное его изгибание происходят

между двумя конусами), валковые (материал

раздавливается между двумя валками,

вращающимися навстречу друг другу),

бегуны

(измельчение материала происходит между

вращающимися катками и чашей (подвижной

или неподвижной) путем раздавливания

и истирания. ),

дробилки ударного действия.

),

дробилки ударного действия.

По конструктивным признакам все дробилки ударного действия могут быть разделены на следующие типы: молотковые дробилки с шарнирно подвешенными молотками; роторные дробилки с жестко закрепленными билами.

В молотковых дробилках дробление осуществляется благодаря кинетической энергии молотков, шарнирно подвешенных к ротору.

Молотковые дробилки различаются по количеству валов на одновальные и двухвальные.

Молотковые дробилки отличаются следующими технико–эксплуатационными преимуществами: высокой степенью дробления (до 50), что позволяет сократить число стадий дробления; высокой удельной производительностью (на единицу массы машины); простотой конструкции и удобством обслуживания; избирательностью дробления и более высоким качеством готового продукта по форме зерен.

Недостаток молотковых дробилок: быстрый износ молотков, особенно при дроблении абразивных материалов; при влажности материала более 15% дробилки замазываются; при попадании в дробилку кусков металла возможна авария; непригодность молотковых дробилок для дробления очень твердых пород.

Ι. Назначение, устройство и принцип действия молотковой дробилки с – 599.

Двухроторные

дробилки применяют для грубого и среднего

одно- и двухстадийного дробления.

Двухроторные

дробилки применяют для грубого и среднего

одно- и двухстадийного дробления.

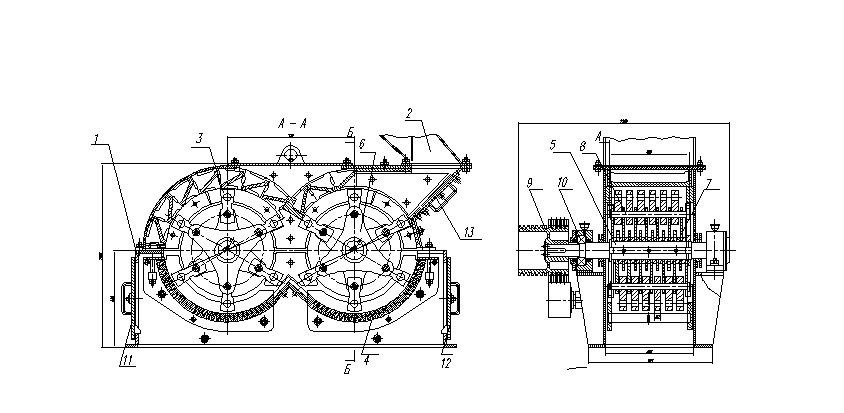

На рисунке 1 показана двухроторная молотковая дробилка. Ее принцип действия состоит в измельчении материала ударами быстро движущихся шарнирно закрепленных на двух роторах, вращающихся в противоположные стороны, молотков и истиранием о колосниковую решетку.

Куски материала размером до 800—1000 мм поступают загрузочную часть 2 в приемную полость дробилки и измельчаются молотками 3. После этого куски падают в основную камеру дробилки, где измельчаются окончательно. Раздробленный материал выходит из дробилки через щели между колосниками колосниковой решетки 4, величиной которых и определяются размеры кусков конечного продукта. Ширину разгрузочной щели дробилок можно изменять, устанавливая соответствующие колосники. Наличие камеры предварительного дробления в сочетании с двумя роторами позволяет загружать дробилку кусками большого размера. Этим обеспечивается высокая (25—30) степень измельчения.

Роторы дробилки состоят из валов 5, на которые насажены держатели 6 и фиксирующие шайбы 7. В держателях просверлены отверстия, через которые протянуты оси 8. На оси между дисками надеты молотки 3. На одном из концов вала насажен шкив 9. Ротор вращается в подшипниках 10, закрепленных в корпусе дробилки.

Нижняя часть корпуса 1 служит основанием дробилки. В нем установлены колосниковая решетка 4, для обслуживания которой предусмотрены окна с откидными крышками 11, 12, 13.

Рисунок 1.Двухроторная молотковая дробилка С - 599