- •Реферат

- •59 С., 2 табл., 10 рис., 3 лит.

- •Содержание

- •Введение

- •1 Расчет тарельчатой ректификационной колонны непрерывного действия.

- •3 Подробный расчёт подогревателя исходной смеси.

- •4 Подбор кожухотрубчатого конденсатора

- •5 Подбор кипятильника

- •6 Подбор холодильника

- •8. Подбор насоса и трубопроводов

- •Заключение

- •Список использованной литературы

1 Расчет тарельчатой ректификационной колонны непрерывного действия.

-

Материальный баланс колонны и рабочее флегмовое число.

Производительность колонны по дистилляту Р и кубовому остатку W определим из уравнений материального баланса колонны:

![]() (1.1)

(1.1)

где F, P и W – производительность колонны по исходному веществу, по дистилляту и по ку-бовому остатку, соответственно, кг/с.

![]() (1.2)

(1.2)

Отсюда находим:

(1.3)

(1.3)

где

![]() ,

,

![]() и

и

![]() - массовые доли по дистилляту, исходной

смеси и кубового остатка, соответственно,

кг/кг смеси.

- массовые доли по дистилляту, исходной

смеси и кубового остатка, соответственно,

кг/кг смеси.

Пересчитаем составы фаз из мольных долей в массовые доли по соотношению:

![]() (1.4)

(1.4)

где

![]() ,

,

![]() и

и

![]() - мольные доли по дистилляту, исходной

смеси и кубового остатка соответственно,

кмоль/кмоль смеси;

- мольные доли по дистилляту, исходной

смеси и кубового остатка соответственно,

кмоль/кмоль смеси;

![]() ,

,

![]() - молекулярные массы соответственно

этилацетата и толуола, кг/кмоль.

- молекулярные массы соответственно

этилацетата и толуола, кг/кмоль.

![]() (1.5)

(1.5)

![]() (1.6)

(1.6)

![]()

![]()

![]()

Находим производительность по кубовому остатку:

![]()

Находим производительность колоны по дистилляту:

![]()

Нагрузки ректификационной колоны по

пару и жидкости определяется рабочим

флегмовым числом R; его

оптимальное значение Rопт

можно найти путём технико-экономического

расчёта. Ввиду отсутствия надёжной

методики оценки Rопт

используют приближённые вычисления,

основанные на определении коэффициента

избытка флегмы (орошения)

![]() Здесь

Здесь

![]() - минимальное флегмовое число:

- минимальное флегмовое число:

![]() (1.7)

(1.7)

где

![]() и

и

![]() - мольные доли легколетучего компонента

соответственно в исходной смеси и

дистилляте, кмоль/кмоль смеси;

- мольные доли легколетучего компонента

соответственно в исходной смеси и

дистилляте, кмоль/кмоль смеси;

![]() - концентрация легколетучего компонента

в паре, находящемся в равновесии с

ис-ходной смесью, кмоль/кмоль смеси.

- концентрация легколетучего компонента

в паре, находящемся в равновесии с

ис-ходной смесью, кмоль/кмоль смеси.

Один из возможных приближённых методов расчёта R заключается в нахождении такого флегмового числа, которому соответствует минимальное произведение N(R+1), пропор-циональное объёму ректификационной колонны (N – число ступеней изменения концент-рации или теоретических тарелок, определяющее высоту колонны, а (R+1) − расход паров и, следовательно, сечение колонны).

![]()

Задавшись различными значениями

коэффициентов избытка флегмы

![]() ,

определим соот-ветствующие флегмовые

числа.

,

определим соот-ветствующие флегмовые

числа.

![]() (1.8)

(1.8)

Графическим построением ступеней изменения концентраций между равновесной и рабочими линиями на диаграмме состав пара Y – состав жидкости X, находим число ступеней N. Равновесные данные приведены в справочнике [3 с.36].

Результаты расчётов рабочего флегмового числа, представлены на рисунке 2 и приведены ниже:

Рисунок 2 — Изображение рабочих линий в диаграмме y – x при действительном флегмовом числе

Таблица 1 – Результаты расчетов рабочего флегмового числа

|

|

1,050 |

1,350 |

1,750 |

2,350 |

3,300 |

|

R |

1,813 |

2,129 |

2,760 |

3,706 |

5,204 |

|

N |

19 |

15 |

12,5 |

11 |

10 |

|

N(R+1) |

53,447 |

46,935 |

47,000 |

51,766 |

62,040 |

Рисунок 3 – Определение рабочего

флегмового числа.

Рисунок 3 – Определение рабочего

флегмового числа.

Минимальное произведение N(R+1)

соответствует флегмовому числу R=2,023.

При этом коэффициент избытка флегмы

![]() На рисунке 2, изображены рабочие линии

и ступени изменения концентраций для

верхней (укрепляющей) и нижней

(исчерпывающей) частей колоны в

соответствии с найденным значением R.

На рисунке 2, изображены рабочие линии

и ступени изменения концентраций для

верхней (укрепляющей) и нижней

(исчерпывающей) частей колоны в

соответствии с найденным значением R.

Средние массовые расходы (нагрузки) по жидкости для верхней и нижней частей колонны определяют из соотношений:

![]()

![]() (1.9)

(1.9)

![]() (1.10)

(1.10)

где

![]() и

и

![]() - мольные массы дистиллята и исходной

смеси;

- мольные массы дистиллята и исходной

смеси;

![]() и

и

![]() - средние мольные массы жидкости в

верхней и нижней частях колонны.

- средние мольные массы жидкости в

верхней и нижней частях колонны.

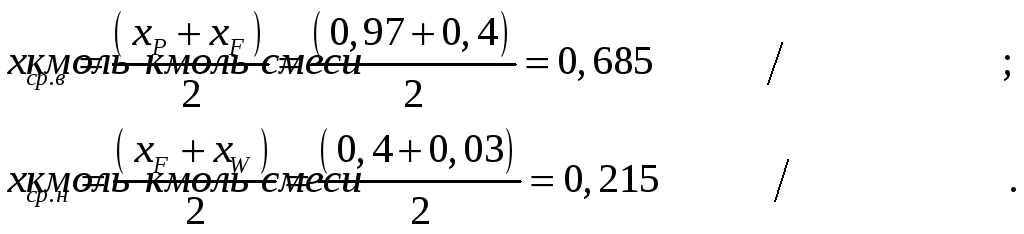

Мольную массу дистиллята в данном случае можно принять равной мольной массе легколетучего компонента – этилацетат. Средние мольные массы жидкости в верхней и нижней частях колонны соответственно равны:

![]() (1.11)

(1.11)

![]() (1.12)

(1.12)

где

![]() и

и

![]() - мольные массы этилацетата и толуола;

- мольные массы этилацетата и толуола;

![]() и

и

![]() - средний мольный состав жидкости

соответственно в верхней и нижней частях

колонны:

- средний мольный состав жидкости

соответственно в верхней и нижней частях

колонны:

Тогда

Мольная масса исходной смеси:

![]()

Подставим рассчитанные величины в уравнения (1.9) и (1.10), получим:

Средние массовые потоки пара в верхней

![]() и нижней

и нижней

![]() частях колоны соответственно равны:

частях колоны соответственно равны:

![]() (1.13)

(1.13)

![]() (1.14)

(1.14)

где

![]() и

и

![]() - средние мольные массы паров в верхней

и нижней частях колонны:

- средние мольные массы паров в верхней

и нижней частях колонны:

![]() (1.15)

(1.15)

![]() (1.16)

(1.16)

где

![]() и

и

![]() - мольные массы этилацетата и толуола,

[3 c.36];

- мольные массы этилацетата и толуола,

[3 c.36];

![]() и

и

![]() - средний мольный состав пара соответственно

в верхней и нижней частях колонны:

- средний мольный состав пара соответственно

в верхней и нижней частях колонны:

Тогда

Подставим численные значения в уравнение , получим:

1.2 Определение плотности и вязкости

Найдём плотности жидкости

![]() ,

,

![]() и пара

и пара

![]() ,

,

![]() в верхних и нижних час-тях колонны, при

средних температурах в них

в верхних и нижних час-тях колонны, при

средних температурах в них

![]() .

.

Средние температуры паров определим

по диаграмме

![]() по средним составам фаз:

по средним составам фаз:

![]() [3

c.36].

[3

c.36].

Тогда

![]() (1.17)

(1.17)

![]() (1.18)

(1.18)

Отсюда получим:

![]()

Плотность физических смесей жидкостей подчиняется закону аддитивности:

![]() (1.19)

(1.19)

где

![]() - объёмная доля компонента в смеси;

- объёмная доля компонента в смеси;

![]() ,

,

![]() - плотности компонентов, при средней

температуре жидкости вверху и внизу

колонны, кг/м3.

- плотности компонентов, при средней

температуре жидкости вверху и внизу

колонны, кг/м3.

Произведём пересчёт из мольных долей в объёмные доли для этилацетата вверху колонны:

(1.20)

(1.20)

где

![]() - мольная доля этилацетата в дистилляте;

- мольная доля этилацетата в дистилляте;

![]() ,

,![]() ,

,![]() ,

,

![]() - плотности и мольные массы этилацетата

и толуола при 20 0С соответственно,[3

c.36].

- плотности и мольные массы этилацетата

и толуола при 20 0С соответственно,[3

c.36].

Произведём пересчёт из мольных долей в объёмные доли для этилацетата в кубовой части колонны:

где

![]() - мольная доля этилацетата в кубовой

части колонны;

- мольная доля этилацетата в кубовой

части колонны;

![]() ,

,![]() ,

,![]() ,

,

![]() - плотности и мольные массы этилацетата

и толуола при 20 0С соответственно,

[3 c.36].

- плотности и мольные массы этилацетата

и толуола при 20 0С соответственно,

[3 c.36].

Подставим в уравнение (1.20), получим:

Вязкость жидких смесей

![]() находим по уравнению:

находим по уравнению:

![]() (1.21)

(1.21)

где

![]() и

и

![]() - вязкости жидких этилацетата и толуола

при температуре смеси, Па∙с

- вязкости жидких этилацетата и толуола

при температуре смеси, Па∙с

[2 рис. V c. 556].

![]()

![]()

![]()

![]() (1.22)

(1.22)

Подставив численные значения, получим:

![]()

Необходимо определить вязкость

паров и коэффициенты диффузии в жидкой

![]() и паровой

и паровой

![]() фазах. Вязкость паров для верхней части

колонны:

фазах. Вязкость паров для верхней части

колонны:

(1.23)

(1.23)

где

![]() и

и

![]() - вязкость паров этилацетата и толуола

при средней температуре верхней части

колонны, [3 c.36], мПа

- вязкость паров этилацетата и толуола

при средней температуре верхней части

колонны, [3 c.36], мПа![]() с;

с;

Примечание: так как нет надёжных данных для определения вязкости паров этилацетата, поэтому берём вязкость паров для диэтилового эфира.

![]() - средняя концентрация паров:

- средняя концентрация паров:

![]()

Подставив, получим:

![]()

![]()

Аналогично расчётом для нижней части

колонны находим

![]()

(1.24)

(1.24)

![]()

![]()

![]()

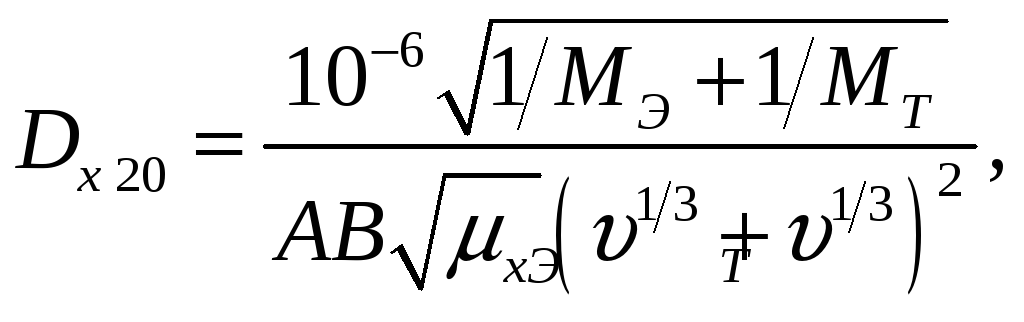

Коэффициент диффузии в жидкости при средней температуре t (в 0С) равен:

![]() (1.25)

(1.25)

Коэффициенты диффузии в жидкости

![]() при 20 0С можно вычислить по

приближенной формуле:

при 20 0С можно вычислить по

приближенной формуле:

(1.26)

(1.26)

где А, В – коэффициенты, зависящие от свойств растворённого вещества и растворителя;

![]() - мольные объёмы компонентов в жидком

состоянии при температуре кипения,

см3/моль;

- мольные объёмы компонентов в жидком

состоянии при температуре кипения,

см3/моль;

![]() - вязкость жидкости при 20 0С,

мПа∙с,[2 табл. V c.556].

- вязкость жидкости при 20 0С,

мПа∙с,[2 табл. V c.556].

Вычислим вязкость жидкости для верхней части колонны при температуре 20 0С:

![]()

![]()

Вычислим вязкость жидкости для нижней части колонны при температуре 20 0С:

![]()

![]()

Тогда коэффициент диффузии в жидкости для верхней части колонны при 20 0С равен:

![]()

Температурный коэффициент b определяют по формуле:

![]() (1.27)

(1.27)

где

![]() и

и

![]() принимают при температуре 20 0С,

[2 табл. V c.556 и 3 с.36].

принимают при температуре 20 0С,

[2 табл. V c.556 и 3 с.36].

Плотность жидкости при 20 0С в верхней и нижней частей колонны найдём по формуле:

![]()

Тогда

![]()

![]()

![]()

Тогда

![]()

![]()

Подставим полученные численные значения для определения температурного коэффициен-та:

![]()

![]()

Отсюда

![]()

![]()

Аналогично для нижней части колонны находим:

![]()

Коэффициент диффузии в жидкости для нижней части колонны при 20 0С равен:

![]()

Температурный коэффициент b определяют по формуле:

![]()

![]()

Тогда коэффициент диффузии в жидкости для нижней части колонны:

![]()

![]()

1.3 Скорость пара и диаметр колонны

Допустимая скорость в верхней и нижней частях колонны соответственно равна:

(2.29)

(2.29)

(2.30)

(2.30)

![]()

![]()

Ориентировочный диаметр колонны определяют из уравнения расхода:

(2.31)

(2.31)

Как правило, несмотря на разницу в рассчитанных диаметрах укрепляющих и исчерпывающей частей колонны (вследствие различия скоростей и расходов паров), изготовляют колонну единого диаметра, равного большему из рассчитанных.

В данном случае скорости

![]() и

и

![]() мало отличаются друг от друга; используем

в расчете среднюю скорость паров:

мало отличаются друг от друга; используем

в расчете среднюю скорость паров:

![]()

Принимаем средний массовый поток пара

в колонне

![]() равным полусумме

равным полусумме

![]() :

:

![]()

Средняя плотность паров:

![]()

Диаметр колонны

![]()

Выберем стандартный диаметр обечайки

колонны

![]() [1 разд. 5.1.4 c.197].

[1 разд. 5.1.4 c.197].

При этом рабочая скорость пара:

По каталогу для колонны диаметром 1600 мм выбираем ситчатую однопоточную тарелку ТСР со следующими конструктивными размерами [1 c.216]:

Диаметр отверстий в

тарелке

![]()

Шаг между отверстиями t=16 мм

Относительное свободное

сечение тарелки

![]()

Высота переливного

порога

![]()

Ширина переливного

порога

![]()

Рабочее сечение тарелки

![]()

Скорость пара в рабочем сечении тарелки

![]() (2.32)

(2.32)

где

![]() - рабочее сечение тарелки, м2;

- рабочее сечение тарелки, м2;

![]() - диаметр колонны, м;

- диаметр колонны, м;

![]() - рабочая скорость пара, м/с.

- рабочая скорость пара, м/с.

![]()

![]()

1.4 Высота колонны.

Число действительных тарелок

в колонне может быть определено

графоаналитическим методом (построением

кинетической линии). Для этого необходимо

рассчитать общую эффективность

массопередачи на тарелке (к. п. д. по

Мэрфри). Эффективность тарелки по Мэрфри

![]() с учетом продольного

перемешивания, межтарельчатого уноса

и доли байпаси-рующей жидкости приближенно

определяется следующими уравнениями:

с учетом продольного

перемешивания, межтарельчатого уноса

и доли байпаси-рующей жидкости приближенно

определяется следующими уравнениями:

(2.33)

(2.33)

(2.34)

(2.34)

(2.35)

(2.35)

(2.36)

(2.36)

где

![]() − фактор массопередачи для

укрепляющей части колонны;

− фактор массопередачи для

укрепляющей части колонны;

![]() −

фактор массопередачи для

исчерпывающей части колонны;

−

фактор массопередачи для

исчерпывающей части колонны;

![]() −

локальная эффективность

по пару;

−

локальная эффективность

по пару;

е − межтарельчатый унос жидкости, кг жидкости/кг пара;

![]() − доля байпасирующей

жидкости;

− доля байпасирующей

жидкости;

S— число ячеек полного перемешивания;

т — коэффициент распределения компонента по фазам в условиях равновесия.

Локальная эффективность Еу связана с общим числом единиц переноса по паровой фазе на тарелке поу следующим соотношением:

![]() (2.37)

(2.37)

где

(2.38)

(2.38)

где Kyf — в кмоль/(м2∙с);

М' — средняя мольная масса паров, кг/кмоль.

В настоящее время нет достаточно надежных данных для определения поверхности контакта фаз, особенно эффективной поверхности массопередачи при барботаже на тарелках. Поэтому обычно в расчетах тарельчатых колонн используют коэффициенты массопередачи, отнесенные к единице рабочей площади тарелки (Kyf). Коэффициент определяют по урав-нению аддитивности фазовых диффузионных сопротивлений:

(2.39)

(2.39)

где

![]() и

и

![]() —

коэффициенты массоотдачи, отнесенные

к единице рабочей площади тарелки

соответственно для жидкой и

паровой фаз, кмоль/(м2-с).

—

коэффициенты массоотдачи, отнесенные

к единице рабочей площади тарелки

соответственно для жидкой и

паровой фаз, кмоль/(м2-с).

В частности, для определения коэффициентов массоотдачи процессов ректификации бинарных систем, для тарелок барботажного типа рекомендуются обобщенные критериаль-ные уравнения типа, которые приводятся к удобному для расчетов виду:

(2.40)

(2.40)

(2.41)

(2.41)

1.5 Высота светлого слоя жидкости на тарелке и паросодержание барботажного слоя

Высоту светлого слоя жидкости

![]() для ситчатых тарелок

находят по уравнению:

для ситчатых тарелок

находят по уравнению:

(2.42)

(2.42)

где

![]() − удельный расход жидкости

на 1 м ширины сливной перегородки, м2/с;

− удельный расход жидкости

на 1 м ширины сливной перегородки, м2/с;

![]() − ширина сливной

перегородки, м;

− ширина сливной

перегородки, м;

![]() − высота переливной перегородки, м;

− высота переливной перегородки, м;

![]() - в мПа∙с, [2 рис. V c.556];

- в мПа∙с, [2 рис. V c.556];

m=0,05−4,6∙![]() =0,05-4,6∙0,03=−0,088.

=0,05-4,6∙0,03=−0,088.

![]() ,

,

![]() - поверхностное натяжение соответственно

жидкости и воды при средней тем-пературе

в колонне, Н/м, [2 c.527].

- поверхностное натяжение соответственно

жидкости и воды при средней тем-пературе

в колонне, Н/м, [2 c.527].

![]()

![]() .

.

![]()

где

![]() и

и

![]() - поверхностные натяжения соответственно

для этилацетата и толуола, [2 c.527];

- поверхностные натяжения соответственно

для этилацетата и толуола, [2 c.527];

![]() - массовая доля легколетучего компонента

в исходной смеси.

- массовая доля легколетучего компонента

в исходной смеси.

![]()

![]()

Для верхней части колонны

![]()

Для нижней части колонны

![]()

Паросодержание барботажного

слоя

![]() находят по формуле:

находят по формуле:

![]() (2.43)

(2.43)

где

![]()

Для верхней части колонны:

![]()

Для нижней части колонны:

![]()

1.6 Коэффициенты массопередачи и высота колонны

Для верхней части колонны:

коэффициент массоотдачи в жидкой фазе

![]()

коэффициент массоотдачи в паровой фазе

![]()

Для нижней части колонны:

коэффициент массоотдачи в жидкой фазе

![]()

коэффициент массоотдачи в паровой фазе

![]()

Пересчитаем коэффициенты массоотдачи на кмоль/(м2∙с):

для верхней части колонны

![]()

![]()

для нижней части колонны

![]()

![]()

Коэффициенты массоотдачи, рассчитанные по средним значениям скоростей и физических свойств паровой и жидкой фаз, постоянны для верхней и нижней частей колонны. В то же время коэффициент массопередачи — величина переменная, зависящая от кривизны линии равновесия, т. е. от коэффициента распределения. Поэтому для определения данных, по которым строится кинетическая линия, необходимо вычислить несколько значений коэффициента массопередачи в интервале изменения состава жидкости от xw до хР.

Пусть х = 0,03. Коэффициент распределения компонента по фазам (тангенс угла наклона равновесной линии в этой точке) т =2,933.

Коэффициент массопередачи Kyf вычисляем по коэффициентам массоотдачи в нижней части колонны:

![]() .

.

Общее число единиц переноса

на тарелку

![]() ,

находим по уравнению

(2.38):

,

находим по уравнению

(2.38):

![]()

![]()

Локальная эффективность по уравнению (2.37) равна:

![]()

![]()

Для определения

эффективности по Мэрфри

![]() необходимо рассчитать

также фактор массопередачи

необходимо рассчитать

также фактор массопередачи

![]() ,

долю баипасирующеи

жидкости

,

долю баипасирующеи

жидкости

![]() ,

число ячеек полного перемешивания

S

и межтарельчатый унос е.

,

число ячеек полного перемешивания

S

и межтарельчатый унос е.

Фактор массопередачи для нижней части колонны:

![]() .

.

![]()

Для ситчатых тарелок

при факторе скорости

![]()

![]()

![]() долю баипасирующеи жидкости

долю баипасирующеи жидкости

![]() принимают

принимают

![]()

Для колонн диаметром более 600 мм с ситчатыми, колпачковыми и клапанными тарел-ками отсутствуют надежные данные по продольному перемешиванию жидкости, поэтому с достаточной степенью приближения можно считать, что одна ячейка перемешивания соответствует длине пути жидкости l=300—400 мм.

Примем l = 350 мм и определим число ячеек полного перемешивания S как отношение длины пути жидкости на тарелке lт к длине l. Определим длину пути жидкости lт, как расстояние между переливными устройствами:

![]() (2.44)

(2.44)

![]()

Тогда число ячеек

полного перемешивания на тарелке

![]()

Относительный унос

жидкости е в

тарельчатых колоннах определяется в

основном скоростью пара, высотой

сепарационного пространства и физическими

свойствами жидкости и пара. В настоящее

время нет надежных зависимостей,

учитывающих влияние физических

свойств потоков на унос, особенно для

процессов ректификации. Для этих

процессов унос можно оценить с помощью

графических данных, представленных на

рис. 6.7 [5]. По этим данным унос на тарелках

различных конструкций является функцией

комплекса

![]() .

Коэффициент m учитывающий

влияние на унос физических свойств

жидкости и пара, определяют по уравнению:

.

Коэффициент m учитывающий

влияние на унос физических свойств

жидкости и пара, определяют по уравнению:

(2.45)

(2.45)

Откуда

![]()

Высота сепарационного пространства Нс равна расстоянию между верхним уровнем барботажного слоя и плоскостью тарелки, расположенной выше:

![]() (2.46)

(2.46)

где Н — межтарельчатое расстояние, м;

hП

= h0/(1

—

![]() )

—высота барботажного слоя (пены), м.

)

—высота барботажного слоя (пены), м.

![]()

![]()

В соответствии с каталогом (10) для колонны с диаметром 1600 мм расстояние Н = 0,5 м.

Hc = 0,5 - 0,065 = 0,397 м

Тогда

![]()

При таком значении комплекса

![]() унос е

= 0,12 кг/кг. Унос жидкости в верхней части

колонны не отличается от уноса в верхней

части е

= 0,12 кг/кг

унос е

= 0,12 кг/кг. Унос жидкости в верхней части

колонны не отличается от уноса в верхней

части е

= 0,12 кг/кг

Подставляя в уравнения

(2.33) — (2.36) вычисленные значения m, Ey,

![]() ,

S

и e,

определяем к. п. д.

по Мэрфи

,

S

и e,

определяем к. п. д.

по Мэрфи![]() :

:

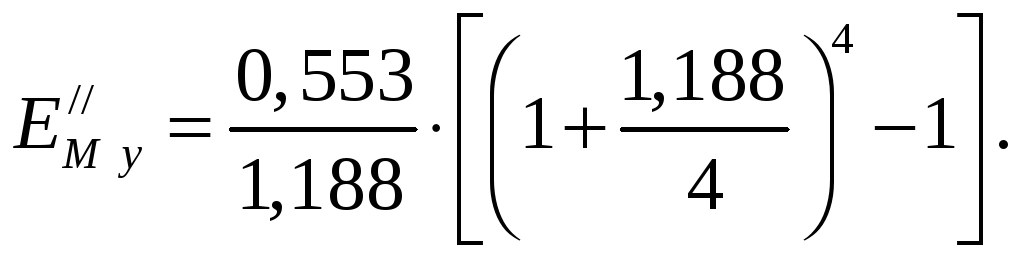

![]()

![]()

![]()

![]()

Зная эффективность по Мэрфри, можно определить концентрацию легколетучего компонента в паре на выходе из тарелке ук по соотношению:

![]()

где ун и у* — концентрация соответственно легколетучего компонента в паре на входе в тарелку и равновесная с жидкостью на тарелке.

Отсюда

![]()

![]()

Аналогичным образом подсчитаны ук для других составов жидкости. Результаты расчета параметров, необходимых для построения кинетической линии, приведены ниже:

Таблица 2 - Результаты расчета параметров, необходимых для построения кинетической линии.

|

Параметр |

Нижняя часть колонны |

Верхняя часть колонны |

|||||

|

X

|

0,03 |

0,2 |

0,3 |

0,4 |

0,6 |

0,8 |

0,9 |

|

M

|

2,933 |

2,14 |

1,843 |

1,65 |

1,335 |

1,14 |

1,063 |

|

Kyf

|

0,021 |

0,023 |

0,024 |

0,025 |

0,023 |

0,024 |

0,024 |

|

Noy

|

0,805 |

0,909 |

0,955 |

0,988 |

0,892 |

0,926 |

0,94 |

|

Ey

|

0,553 |

0,597 |

0,615 |

0,628 |

0,59 |

0,604 |

0,61 |

|

B

|

1,188 |

0,594 |

0,855 |

0,788 |

0,765 |

0,798 |

0,813 |

|

E11MY

|

0,852 |

0,847 |

0,843 |

0,839 |

0,832 |

0,842 |

0,846 |

|

E1MY

|

0,72 |

0,747 |

0,756 |

0,761 |

0,756 |

0,764 |

0,768 |

|

EMY

|

0,677 |

0,701 |

0,709 |

0,713 |

0,698 |

0,696 |

0,694 |

|

yk

|

0,069 |

0,386 |

0,519 |

0,64 |

0,777 |

0,895 |

0,946 |

Взяв отсюда значения х и yк, наносят на диаграмму х — у точки, по которым проводят кинетическую линию (рис.4). Построением ступеней между рабочей и кинетической линиями в интервалах концентраций от хР до xF определяют число действительных тарелок для верхней (укрепляющей) части NB и в интервалах от xF до xw,— число действительных тарелок для нижней (исчерпывающей) части колонны NH. Общее число действительных тарелок:

N=NВ+NН. (2.66)

N=19+12=31

Высоту тарельчатой ректификационной колонны определим по формуле

![]() (2.67)

(2.67)

где h — расстояние между тарелками, м;

zв ,zн − расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м.

Подставив, получим:

Hк=17,425м

Рисунок 4 – Определение числа действительных тарелок

1.7 Гидравлическое сопротивление тарелок колонны.

Гидравлическое сопротивление

тарелок колонны

![]() Рк

определяют по формуле

Рк

определяют по формуле

![]() (2.68)

(2.68)

где

![]() и

и

![]() — гидравлическое

сопротивление тарелки соответственно

верхней и нижней частей колонны, Па.

— гидравлическое

сопротивление тарелки соответственно

верхней и нижней частей колонны, Па.

Полное гидравлическое сопротивление тарелки складывается из трех слагаемых

![]() (2.69)

(2.69)

Гидравлическое сопротивление сухой ситчатой тарелки по уравнению (5.57) равно

![]() (2.70)

(2.70)

где

![]() - коэффициент сопротивления сухих

тарелок,

- коэффициент сопротивления сухих

тарелок,

![]() - скорость пара в рабочем сечении тарелки,

- скорость пара в рабочем сечении тарелки,

![]() - средняя плотность паров, кг/м3;

- средняя плотность паров, кг/м3;

![]() - свободное сечение тарелки,

- свободное сечение тарелки,

![]()

![]()

Гидравлическое сопротивление газожидкостного слоя на тарелках различно для верхней и нижней частей колонны:

![]() (2.71)

(2.71)

![]() (2.72)

(2.72)

где

![]() и

и

![]() - плотность жидкости соответственно

вверху и внизу колонны, кг/м3,

- плотность жидкости соответственно

вверху и внизу колонны, кг/м3,

![]() и

и

![]() - высота светлого слоя жидкости, м.

- высота светлого слоя жидкости, м.

![]()

![]()

![]()

![]()

Гидравлическое сопротивление, обусловленное силами поверхностного натяжения, равно:

![]() (2.73)

(2.73)

![]() (2.74)

(2.74)

где

![]() и

и

![]() - поверхностное натяжение жидкости при

температуре соответственно вверху и

внизу колонны, Н/м;

- поверхностное натяжение жидкости при

температуре соответственно вверху и

внизу колонны, Н/м;

![]() - эквивалентный диаметр отверстий в

тарелке, м.

- эквивалентный диаметр отверстий в

тарелке, м.

![]()

![]()

![]()

![]()

Тогда полное сопротивление одной тарелки верхней и нижней частей колонны равно:

![]()

![]()

![]()

![]()

Полное гидравлическое сопротивление ректификационной колонны:

![]()

![]()

2 Тепловой баланс ректификационной установки.

Тепловой баланс колонны имеет вид:

![]() (2.1)

(2.1)

где

![]() - тепловая нагрузка, соответственно по

исходному веществу, по кипятильнику,

по дистилляту, по кубовому остатку, по

дефлегматору и потери тепла, примем

равными 5%.

- тепловая нагрузка, соответственно по

исходному веществу, по кипятильнику,

по дистилляту, по кубовому остатку, по

дефлегматору и потери тепла, примем

равными 5%.

Из баланса определяем количество тепла, которое необходимо подводить к кипятильнику.

![]()

Тепловая

нагрузка по кубовому остатку, в

количестве

![]() ,

рассчитывается по формуле:

,

рассчитывается по формуле:

![]() (2.2)

(2.2)

где

![]() - теплоёмкость кубового остатка, при

температуре

- теплоёмкость кубового остатка, при

температуре

![]() ,

[2 рис. XI с. 562],

,

[2 рис. XI с. 562],

![]() ;

;

![]() - температура кубового остатка колонны.

- температура кубового остатка колонны.

![]() (2.3)

(2.3)

где

![]() - массовая доля кубового остатка.

- массовая доля кубового остатка.

![]()

![]()

![]()

![]()

Тепловая

нагрузка по исходному веществу, в

количестве

![]() кг/с, рассчитывается

по формуле:

кг/с, рассчитывается

по формуле:

![]() (2.4)

(2.4)

где

![]() - температуры смеси;

- температуры смеси;

![]() - теплоёмкость исходной смеси, при

средней температуре, [2 рис. XI с. 562],

- теплоёмкость исходной смеси, при

средней температуре, [2 рис. XI с. 562],

![]() .

.

![]() (2.5)

(2.5)

где

![]() - массовая доля исходной смеси.

- массовая доля исходной смеси.

![]()

![]()

Подставим численные значения, получим:

![]()

![]()

Тепловая нагрузка аппарата по дистилляту, в количестве Р=1,153 кг/с, рассчитывается по формуле:

![]() (2.6)

(2.6)

где

![]() - температура дистиллята, взятая из

диаграммы t-х,y, 0С;

- температура дистиллята, взятая из

диаграммы t-х,y, 0С;

![]() - теплоёмкость дистиллята, при температуре

- теплоёмкость дистиллята, при температуре

![]() ,

[2 рис. XI с. 562],

,

[2 рис. XI с. 562],

![]() .

.

![]() (2.7)

(2.7)

где

![]() - массовая доля дистиллята.

- массовая доля дистиллята.

![]()

![]()

Подставим численные значения, получим:

![]()

![]()

Для дефлегматора тепловая нагрузка аппарата составит:

![]() (2.8)

(2.8)

где

![]() - удельная теплота парообразования

дистиллята, при

- удельная теплота парообразования

дистиллята, при

![]() ,

Дж/кг.

,

Дж/кг.

![]() (2.9)

(2.9)

![]()

![]()

![]()

![]()

Подставим эти численные значения в уравнение теплового баланса и определим количество тепла, которое необходимо подводить к кипятильнику:

![]()

![]()

Для подогрева

используют насыщенный водяной пар

давлением 0,3 МПа. Темпе- ратура конденсации

![]() Характеристики конденсации при этой

температуре:

Характеристики конденсации при этой

температуре:

![]() Расход греющего пара вычисляется по

формуле:

Расход греющего пара вычисляется по

формуле:

![]() (2.10)

(2.10)

![]()