- •1. Правила выполнения функциоальных схем автоматизации технологических процессов (гост 21.308 - 93)

- •1.1 Схемы автоматизации

- •1.2 Развернутый способ выполнения схем автоматизации

- •1.3 Упрощенный способ выполнения схем автоматизации

- •2 Условные обознаения приборов и средств автоматизации

- •3 Задания для самостоятельной работы

- •3.1 Задание на чтение схем автоматизации

- •3.2 Задание на выполнение схем автоматизации

3 Задания для самостоятельной работы

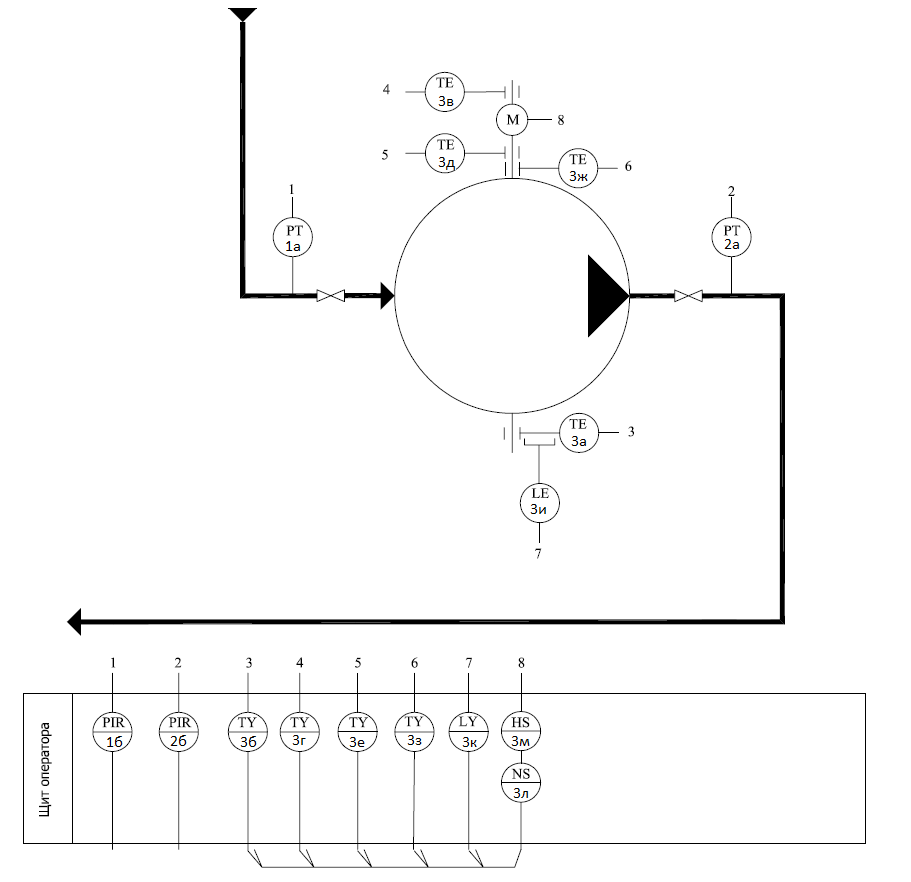

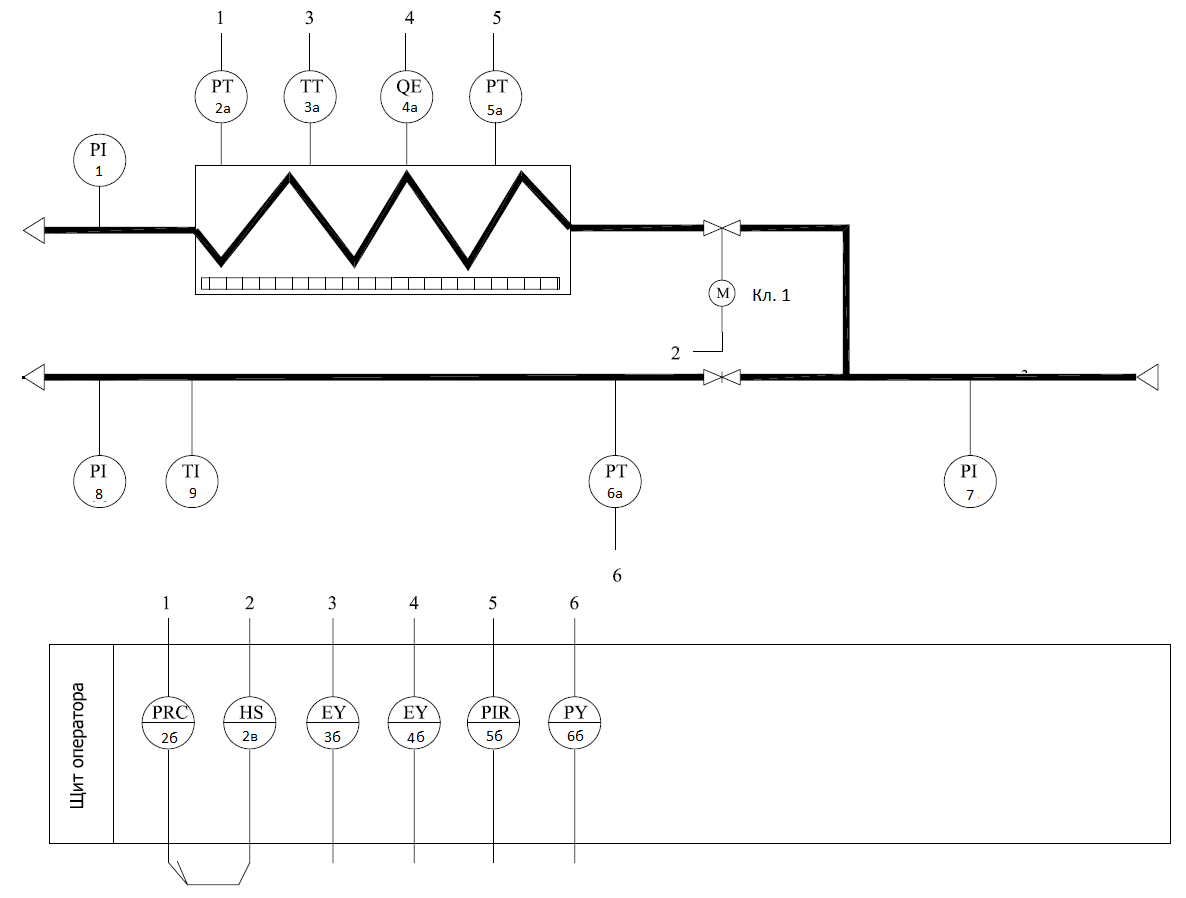

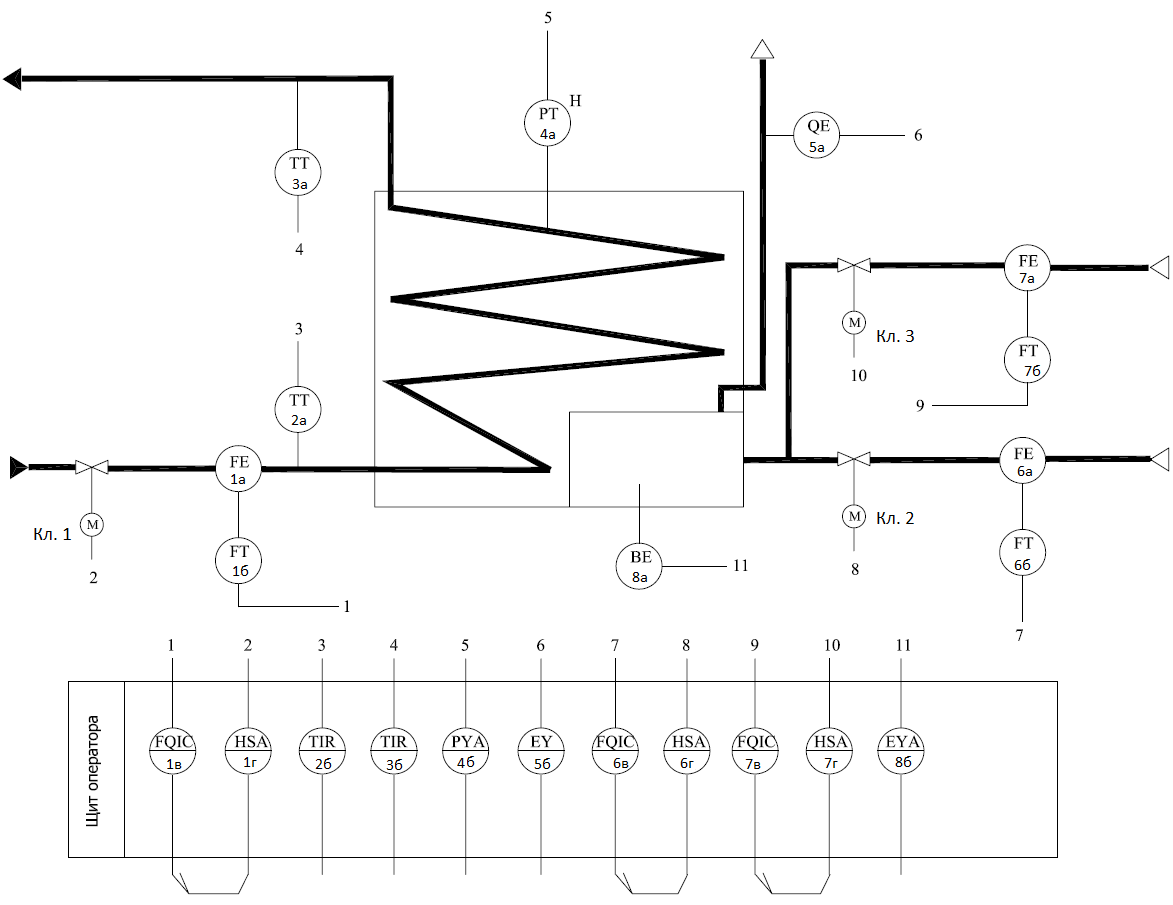

3.1 Задание на чтение схем автоматизации

Дать пояснения схемам автоматизации, изображенным на рисунках (пояснить функциональное назначение приборов отдельно по каждой позиции).

1)

2)

3)

4)

5)

6

7)

8)

9)

10)

11)

12)

13)

14)

15)

16)

17)

3.2 Задание на выполнение схем автоматизации

Выполнить с использованием любой доступной САПР функциональную схему автоматизации объекта в соответствии с приведенным описанием (в двух вариантах – развернутом и упрощенном).

1) На участке трубопровода, по которому протекает нефть, необходимо установить показывающий манометр (2 ÷ 6 МПа) и термометр (30 ÷ 90С), а также необходимо осуществить дистанционный контроль расхода нефти (0 ÷ 50 тонн/час) с интегрированием по времени (счетчик количества).

2) На участке трубопровода необходимо осуществить дистанционный контроль с регистрацией давления (1 ÷ 3 МПа) и измерением температуры среды (0 ÷ 100С), а также необходимо установить показывающий термометр и манометр.

3) В сепараторе необходимо осуществлять регулирование уровня (100 ÷ 800 мм) путем управления стоком жидкости и получать значения (показания) температуры (50 ÷ 70С). Также необходимо установить датчик сигнализации уровня по верхнему критическому значению.

4) В трубчатой печи необходимо поддерживать расход газа (0 ÷ 5 м3/ч) и подачу воздуха (0 ÷ 50 м3/ч) в определенном соотношении в зависимости от температуры продукта (50 ÷ 90С). Также необходимо осуществлять контроль пламени в топке.

5) На линии трубопровода, по которому протекает продукт, необходимо осуществлять регулирование его расхода (0 ÷ 500 м3/ч) с помощью счетчика количества. Также необходимо регистрировать информацию о значениях давления (1 ÷ 5 МПа) и температуры (10 ÷ 90С).

6) В некотором реакторном устройстве необходимо осуществлять дистанционный контроль температуры катализатора (10 ÷ 190С).по высоте аппарата и контроль температуры продукта (10 ÷ 150С).на выходе после теплообменника.

7) В котельной необходимо осуществлять дистанционный контроль давления и температуры воды на входе (0.1 ÷ 0.3 МПа, 0 ÷ 50С) и на выходе (0.1 ÷ 0.5 МПа, 0 ÷ 100С) водонагревательного котла. А также необходимо установить сигнализаторы давления по верхнему и нижнему пределу.

8) На участке газопровода необходимо осуществлять дистанционный контроль с регистрацией значений давления (1 ÷ 5 МПа) и температуры (10 ÷ 90С), а также необходимо контролировать состав газа.

9) В некоторой емкости необходимо установить сигнализатор уровня, который будет срабатывать по верхнему пределу (1200 мм), также установить дистанционный контроль давления в этой емкости (1 ÷ 0.3 МПа) с регистрацией параметров.

10) В сепараторе необходимо осуществлять регулирование уровня (100 ÷ 1800 мм) путем управления стоком жидкости, а также необходимо регулировать температуру в сепараторе (50 ÷ 150С) путем изменения расхода теплоносителя (0 ÷ 5 м3/ч).

11) На участке газопровода необходимо осуществлять регулирование расхода газа (0 ÷ 500 м3/ч), также необходимо регистрировать значения температуры до (0 ÷ 50С) и после (0 ÷ 50С) контура регулирования.

12) В котельной необходимо осуществлять дистанционный контроль расхода воды (0 ÷ 500 тонн/ч), а также необходимо регистрировать значения давления воды на входе в котельную (0.1 ÷ 0.3 МПа). Необходимо установить сигнализирующий газоанализатор в помещении котельной (30% ПДК).

13) В компрессоре необходимо регулировать подачу газа исходя из параметров давления внутри аппарата (1 ÷ 10 МПа). Также необходимо сигнализировать о превышении давления газа на выходе из компрессора.

14) В трубчатой печи происходит нагрев воды за счет сжигания газовоздушной смеси. Необходимо осуществлять дистанционный контроль качества дымовых газов, а также необходимо регулировать давление пара в котле (0.1 ÷ 5 МПа).

15) На участке трубопровода, по которому протекает продукт, необходимо осуществлять дистанционный контроль температуры (0 ÷ 50С) с регистрацией параметров; также необходимо измерять давление на участке трубопровода с помощью показывающего манометра (0.5 ÷ 2 МПа). Необходимо установить счетчик количества продукта (0 ÷ 10 м3/ч).

16) На участке газопровода необходимо осуществлять дистанционный контроль давления (0.5 ÷ 5 МПа) с регистрацией параметров. Также необходимо иметь информацию о составе и влажности газа.

17) В некоторой емкости необходимо установить уровнемер, управляющий стоком жидкости из нее (100 ÷ 2500 мм). Так же необходимо дистанционно контролировать и регистрировать параметры температуры и давления в этой емкости (0.1 ÷ 0.5 МПа, 0 ÷ 100С).