лекции / КласРасх

.docТребования к современным преобразователям расхода

При автоматизированном управлении производством большое значение имеют точные и надежные измерения расхода жидкостей. Совершенствование систем автоматического управления связано, в первую очередь, с ужесточением требований, предъявляемых к первичным датчикам. Преобразователи расхода используются в различных отраслях промышленности: машиностроении, энергетической, химической и др. и предназначены для выработки измерительного сигнала, удобного для дальнейшего преобразования и обработки, способствуют автоматизации производства. В настоящее время к преобразователям расхода предъявляются ряд требований:

- Повышение точности измерения (с 2-4% до 0,5-1%).

Значительная часть приборов, служащих для измерения расхода, имеет класс точности в пределах 1 - 2. Относительная погрешность этих измерений составляет ±2 - 4%. С учетом нестабильности различных влияющих факторов действительная погрешность может быть выше. Повышение точности измерения достигается как за счет применения новых методов и приборов, так и за счет совершенствования старых классических.

- Повышение надежности устройства.

Основной показатель надежности - время, в течение которого прибор сохраняет работоспособность и достаточную точность, что зависит от конструкции прибора, его назначения и условий применения. По мере автоматизации производства требования к надежности повышаются.

- Независимость результатов измерения от изменения параметров среды.

У большинства расходомеров изменение параметров среды (плотность, температура, давление) существенно сказывается на результатах измерений, что приводит к возникновению дополнительной погрешности измерений. Требование достигается за счет введения дополнительных автоматических устройств, корректирующих показания измерителей.

- Улучшение динамических свойств устройства (быстродействие).

Требование важно при измерении быстроменяющихся расходов, а также в случае применения преобразователя в САР в качестве элемента обратной связи. Быстродействие расходомера оценивается значением постоянной времени Т - времени, в течение которого показания прибора при скачкообразном изменении расхода от Q1 до Q2 изменяются приблизительно на две трети от значения (Q2 – Q1).

- Диапазон измеряемых расходов (10-2 – 107 кг/ч).

Существуют трудности при измерении очень больших и очень малых расходов жидких сред, что свидетельствует о необходимости создания новых устройств, работающих в нужном диапазоне измерения.

- Расширение номенклатуры измеряемых веществ.

Возникает необходимость измерения расхода жидкостей, различных по составу, плотности, вязкости, различающихся по свойствам. Требование достигается за счет применения новых методов измерения.

Многообразие и сложность требований, предъявляемых к преобразователям расхода, являются причиной разработки большого числа различных методов и устройств для измерения расхода жидких сред.

По принципу измерений расходомеры классифицируются по следующим основным группам.

Тахометрические расходомеры, принцип измерения которых основан на зависимости от расхода вещества скорости движения тела, установленного в трубопроводе. Предназначены для измерения малых расходов. В зависимости от конструктивного исполнения разделяются на турбинные, камерные, шариковые.

Турбинные приборы применяются для измерения расхода различных жидкостей (за исключением очень вязких), а также содержащих взвешенные частицы. Погрешность измерения достигает значения ± 1 %. Камерные тахометрические расходомеры могут применяться для сред, имеющих как большую, так и малую вязкость. Имеют малую погрешность ±(0,5-1)%. Шариковые приборы применяются для измерения расхода различных жидкостей. Они менее точные по сравнению с турбинными и имеют меньший линейный диапазон измерения, но могут работать в загрязненных средах. Погрешность таких приборов достигает значения ± 2%. Таким образом, турбинные и особенно камерные приборы очень чувствительны к загрязнениям и механическим примесям. Кроме того, их существенным недостатком является зависимость показаний от вязкости среды.

Силовые расходомеры основаны на зависимости от массового расхода эффекта силового воздействия, сообщающего потоку ускорение разного рода, возникающее в процессе придания потоку какого-либо дополнительного движения, например закручивания. Они делятся на кориолисовые, гироскопические, турбосиловые. Приведенная погрешность большинства рассматриваемых приборов лежит в пределах ± (0,5–3)%. Достоинствами силовых расходомеров являются возможность измерения массового расхода, пульсирующих расходов, расходов двухфазных сред, сравнительно малая зависимость от профиля скоростей, а, следовательно, от числа Рейнольдса, и отсутствие жестких требований к прямому участку трубы перед преобразователем расхода. Основным недостатком силовых расходомеров является сложность конструкции их преобразователей расхода и, как правило, большое число вращающихся элементов, установленных внутри трубы, что снижает надежность прибора.

Расходомеры обтекания основаны на зависимости от расхода вещества перемещения тела, воспринимающего динамическое давление обтекающего его потока. Формы обтекаемых тел различны: поплавок, поршень, шар, диск, крыло. Характер работы этих расходомеров зависит от того, создается противодействующая сила весом тела или другим способом, например с помощью пружины. Приведенная погрешность лежит в пределах ± (1–2)%. Устройства классифицируются следующим образом:

- расходомеры постоянного перепада давления (обтекаемое тело свободно): ротаметры, поплавковые, поршневые;

- расходомеры с изменяющимся перепадом давления (обтекаемое тело свободно): поплавково - пружинные, поплавково - архимедовые, шариковые с движением в криволинейной трубке;

- расходомеры с поворотной лопастью: с грузовым уравновешиванием, с пружинным уравновешиванием, компенсационные .

Поплавковые и поршневые расходомеры основаны на измерении вертикального перемещения тела, изменяющего площадь проходного отверстия, поэтому перепад давления по обе стороны поплавка остается постоянным.

Наибольшее распространение получили ротаметры, применяемые для измерения небольших расходов жидкости при незначительном давлении.

Тепловые расходомеры основаны на измерении зависящего от расхода эффекта теплового воздействия (нагрева или охлаждения) на поток или на тело, контактирующее с потоком. Тепловые расходомеры разделяются по способу нагрева, по расположению нагревателей и термопреобразователей внутри или снаружи трубы и по принципу действия:

- расходомеры с электрическим нагревом: с внутренним (контактные) – калориметрические, термоанемометрические; с наружным нагревом (неконтактные) – теплового пограничного слоя, квазикалориметрические с симметричным и несимметричным расположением термопреобразователей, с нагреваемой стенкой трубы;

- расходомеры с индукционным нагревом;

- расходомеры с нагревом жидкостным теплоносителем.

Диапазон расходов, охватываемый тепловыми расходомерами, достаточно велик. Приведенная погрешность неконтактных тепловых расходомеров в среднем лежит в пределах ± (1,5–3)%. У калориметрических контактных приборов она может быть снижена до ± 0,5 %. Недостатком тепловых расходомеров является большая инерционность. Исключением являются термоанемометры, которые пригодны для измерения быстропеременных скоростей и расходов.

Вихревые расходомеры основаны на измерении частоты колебаний, возникающих в потоке в процессе вихреобразования. Их достоинства - отсутствие каких-либо подвижных элементов внутри трубопровода, достаточно хорошую точность, оцениваемую погрешностью в 0,52 % от предела шкалы, и линейность последней в большом диапазоне измерения. Существенным в вихревых расходомерах является борьба с акустическими и вибрационными помехами, отсюда и основной недостаток данных приборов – необходимость сложных по конструкции фильтрующих устройств и преобразователей полезных сигналов.

Парциальные расходомеры - производится измерение доли расхода основного потока жидкости. Для ответвления определенной части потока используются разность давления, создаваемая сужающим устройством, либо трубным сопротивлением, или динамическое давление потока. В первом случае в основном трубопроводе имеется сужающее устройство, создающее парциальный поток в обводной трубке небольшого диаметра, присоединяемой по обе стороны от этого устройства. Во втором случае достаточно иметь трубку небольшого диаметра, открытые концы которой вводятся в основной трубопровод таким образом, чтобы под влиянием разности динамических давлений потока у этих концов в трубке образовался парциальный поток. Погрешность измерения расхода с помощью парциальных расходомеров лежит в пределах ± (1–2) %, может возрасти, если в процессе эксплуатации возникнет засорение обводной трубки и ее сопротивление изменится, что вызовет изменение градуировочной зависимости.

Меточные расходомеры основаны на измерении времени прохода меткой определенного участка пути; разделяются на меточные радиоактивные, меточные ионизационные. Точность измерения расхода с помощью меточных расходомеров колеблется в широких пределах: от ±0,2 и даже ±0,1 % до ±(2-3)%, что объясняется видом применяемых меток и способом их обнаружения. Такие приборы редко применяются в качестве эксплуатационных приборов для непрерывного измерения расхода. Основная сфера их применения – градуировочно - поверочные и исследовательские работы.

Ультразвуковые расходомеры основаны на измерении, зависящем от расхода того или иного акустического эффекта, возникающего при проходе ультразвуковых колебаний через поток жидкости. Применяются разновидности ультразвуковых расходомеров: расходомеры, основанные на перемещении ультразвуковых колебаний (УЗК) движущейся средой и расходомеры, основанные на эффекте Допплера. Ультразвуковые расходомеры перспективны для неэлектропроводных жидкостей, в частности для нефтепродуктов. При измерении расхода загрязненных жидкостей применяют преобразователи с преломлением, не имеющие карманов, опасных в части засорения, и фазовые схемы, не требующие высокой частоты ультразвука. Погрешность таких расходомеров без коррекции на скорость звука лежит в пределах ±(2–4)%. Одноканальные схемы с коррекцией на скорость звука позволяют снизить погрешность до ±1%.

Оптические расходомеры основаны на зависимости от расхода вещества оптического эффекта в потоке. Разделяются на: расходомеры, основанные на эффекте Физо – Френеля (скорость света в движущейся прозрачной среде зависит от скорости движения среды); расходомеры, основанные на эффекте Допплера (в луче, отраженном от движущейся частицы, имеет место сдвиг частоты оптических колебаний, зависящий от скорости движения отражающей частицы); расходомеры, основанные на контроле движения оптической метки в потоке; корреляционные оптические расходомеры. Погрешность таких приборов достигает ±2%. Из-за ограниченных возможностей оптической аппаратуры расходомеры данного класса применяются для измерения скоростей и расходов лишь в трубах сравнительно небольшого поперечного сечения.

Концентрационные расходомеры основаны на зависимости от расхода кратности разбавления вещества, вводимого в поток. Существуют разновидности устройств: с непрерывным вводом вещества - индикатора и измерением его расхода; с кратковременным (залповым) вводом вещества - индикатора и измерением его количества. Концентрационный метод целесообразен при измерении больших расходов, а также при проверке работы сужающих устройств и других расходомеров без демонтажа последних на месте их установки. Устройства чаще всего применяются при измерении расхода в каналах некруглой формы. Погрешность метода колеблется в широких пределах ±(0,5-3)% в зависимости от точности приборов, применяемых для измерения концентрации.

Электромагнитные расходомеры основаны на взаимодействии движущейся жидкости с магнитным полем. Могут применяться для измерения больших расходов жидкости в трубах диаметром свыше 2 мм. Возможно измерение расхода агрессивных, абразивных и вязких жидкостей, а также расплавленных металлов. Погрешность таких приборов, в зависимости от конструктивных решений, лежит в пределах ± (1–1,5) %.

Ядерно-магнитные расходомеры основаны на зависимости ядерно-магнитного резонанса в потоке от величины расхода. Одним из промышленных образцов является меточный частотно-импульсный расходомер с погрешностью не более ±1,6 % диапазона измерения.

Расходомеры переменного перепада давления (РППД) основаны на зависимости от расхода вещества перепада давления, создаваемого неподвижным устройством, устанавливаемым в трубопроводе, или самим элементом трубопровода. Принцип действия РППД основан на использовании энергетических закономерностей, определяющих зависимость кинетической энергии потока, а значит и его скорости, от физического состояния среды. При дросселировании потока сужающим устройством, установленным в трубопроводе, скорость движения жидкости увеличивается, и потенциальная энергия превращается в кинетическую. По возникающему перепаду давления на сужающем устройстве определяется расходжидкости.

Расходомеры переменного перепада давления разделяются в зависимости от устройства и принципа действия их преобразователей расхода:

- расходомеры с сужающим устройством, основанные на зависимости от расхода перепада давления, образующегося в сужающем устройстве, в результате преобразования части потенциальной энергии в кинетическую;

- расходомеры с гидравлическим сопротивлением, основанные на зависимости от расхода перепада давления, образующегося на гидравлическом сопротивлении;

- центробежные расходомеры, основанные на зависимости от расхода перепада давления, образующегося на закруглении трубопровода в результате действия центробежной силы в потоке;

- расходомеры с напорным устройством, основанные на зависимости от расхода перепада давления, создаваемого напорным устройством в результате местного перехода кинетической энергии струи в потенциальную;

- расходомеры с напорным усилителем, основанные на зависимости от перепада давления, создаваемого напорным усилителем в результате перехода кинетической энергии струи в потенциальную и потенциальной энергии в кинетическую;

- струйные расходомеры, основанные на зависимости от расхода перепада давления, образующегося при ударе струи.

В качестве сужающего устройства также могут использоваться диафрагмы, сопла, расходомерные трубы.

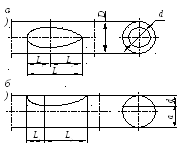

На рис. 1.13 представлен расходомер переменного перепада давления с «телом Вентури». В случае (а) ось тела обтекания совпадает с осью трубы, в случае (б) – тело обтекания размещается в верхней части горизонтального трубопровода и образует сужающее устройство сегментного типа. Достоинства сужающих устройств этого типа: возможность прохода механических примесей, простота изготовления.

Рис. 1.13. Расходомер переменного перепада давления с «телом Вентури»

Рис. 1.14. Расходомер переменного перепада давления с двойной диафрагмой

На рис. 1.14 представлен расходомер переменного перепада давления с двойной диафрагмой. Две диафрагмы расположены на небольшом расстоянии друг от друга; первая диафрагма направляет поток во вторую, основную диафрагму. Давление р1 меняется у передней плоскости первой диафрагмы, а давление р2 – у задней плоскости второй диафрагмы. В результате получается сужающее устройство с коническим входом.

На рис. 1.15 изображен РППД с кольцевой диафрагмой, представляющий собой диск 1, установленный в центре трубопровода. Между стенками трубопровода и диском образуется кольцевое отверстие для прохода измеряемой среды. Диск укреплен на Г – образном трубчатом держателе 3, внутри которого проложены трубки, соединяющие отверстия 2 для отбора давлений р1 и р2, расположенные у входной и выходной плоскостей диска с импульсными трубками. Кольцевая диафрагма менее чувствительна к местным сопротивлениям, чем стандартная диафрагма.

Различные варианты конструктивного исполнения расходомеров переменного перепада давления свидетельствуют о широком распространении преобразователей этого класса, что объясняется важными их достоинствами: универсальностью применения, удобством массового производства, отсутствием необходимости в образцовых расходомерных установках. Погрешность измерения у расходомеров с сужающими устройствами лежит в широких пределах, в зависимости от состояния сужающего устройства, диаметра трубопровода, постоянства давления и температуры измеряемой среды. В среднем приведенную погрешность у них можно оценить цифрами ± (0,5–3)%.

Рис. 1.15. РППД с кольцевой диафрагмой