Заключение

В ходе выполнения курсового проекта была рассмотрена схема установки гидравлического управления фрикционными муфтами щековой дробилки. Установлен принцип действия системы и определены её основные параметры.

Были рассмотрены три элемента схемы, такие как реле, фрикционная муфта и электромагнит. Проведён анализ данных элементов, составлена их классификация.

Произведён расчёт основных характеристик этих элементов. Был сделан выбор необходимых элементов и произведена их модернизация.

В результате выполнения данного проекта была так же произведена модернизация всей системы управления фрикционными муфтами щековой дробилки, что способствовало улучшению параметров рассмотренного механизма.

Список используемых источников

-

Емельянов А.И. и др. Практические расчёты в автоматике / А.И. Емельянов, В.А. Емельянов, С.А. Калинина. - М.: Машиностроение, 1967. - 315 с.

-

Кулаков М.В. Технологические измерения и приборы для химических производств. М.: Машиностроение, 1983. - 416 с.

-

Уровнемеры //http://afriso.ru/information/urovnemeriy/ (21 декабря 2009 г.)

-

Типы расходомеров-счётчиков газа //http://www.technoline.ru/articles/view/1 (20 декабря 2009 г.)

-

Измерение уровня //http://vega-rus.ru/products/catalog/section.php?ID=141

-

(22 декабря 2009 г.)

-

Большов М.В. Электронные реле времени/ М.В. Большов.-М.: Государственное энергетическое издательство, 1958 г. -49 с.

-

Келим Ю.М. Электромеханические и магнитные элементы систем автоматики/ Ю.М. Келим.-М: Высшая школа, 2004.-350 с.

-

Официальный сайт компании ЮТОРУС // http://www.ts-yug.ru/catalog.php?id=1151&item=150833 (22 декабря 2009 г.)

-

НПП «Тетра» // http://tetra.ua/production/radioisotope_apparatus/run-t/ (22 декабря 2009 г.)

-

Классификация //http://www.gazovik-gaz.ru/directory/consum/class.html (21 декабря 2009 г.)

-

Расходомеры и счётчики количества //http://www.mexanik.ru/462/ogl.htm (21 декабря 2009 г.)

-

ЭМИС :: продукция :: расчёт //http://www.emis-kip.ru/prod/?cid=74&_openstat=ZGlyZWN0LnlhbmRleC5ydTsxMzQxNjM5OzI2NzE3OTI7eWFuZGV4LnJ1OnByZW1pdW0 (21 декабря 2009 г.)

-

Регуляторы и расходомеры //http://www.massflow.ru/ (22 декабря 2009 г.)

-

РУ100-ТД автоматика //http://www.tdautomatika.ru/catalog/description/4231

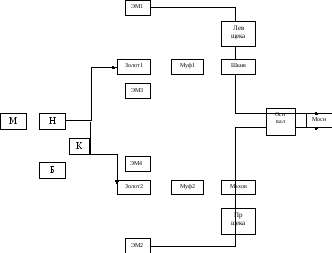

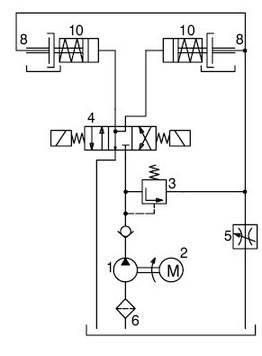

Рисунок 2-Структурная схема установки гидравлического управления фрикционными муфтами.

2. Классификация муфт. Классификация муфт представлена в приложении 1.

Муфта (от нем. Muffe или голл. mouwtje) в технике, устройства для постоянного или временного соединения валов, труб, стальных канатов, кабелей и т. п. Различают муфты соединительные, которые в зависимости от выполняемой функции обеспечивают прочность соединения, герметичность, защищают от коррозии и т. п., и муфты приводов машин и механизмов, которые передают вращательное движение и вращающий момент с одного вала на другой вал, обычно соосно расположенный с первым, или с вала на свободно сидящую на нём деталь (шкив, зубчатое колесо и т. п.) без изменения вращающего момента. Кроме того, муфты приводов выполняют др. важные функции: компенсацию небольших монтажных отклонений, разъединение валов, автоматическое управление, бесступенчатое регулирование передаточного отношения, предохранение машин от поломок в аварийном режиме и т. д. Муфты применяют для передачи как ничтожно малых, так и значительных моментов и мощностей (до нескольких тыс. кВт). Различные способы передачи вращающего момента, разнообразие функций, выполняемых муфтами, обусловили большой типаж конструкций современных муфт Наиболее распространённые из них стандартизованы.

Передача момента в муфтах может осуществляться механической связью между деталями, выполняемой в виде неподвижных соединений или кинематических пар (муфты с геометрическим замыканием); за счёт сил трения или магнитного притяжения (муфты с силовым замыканием); сил инерции или индукционным взаимодействием электромагнитных полей (муфты с динамическим замыканием). По характеру работы и основному назначению различают муфты следующих типов: постоянные соединительные; управляемые (сцепные), позволяющие соединять и разъединять валы через систему управления; самоуправляемые (автоматические), соединяющие и разъединяющие валы в процессе работы автоматически в зависимости от изменения режима; предохранительные, разъединяющие валы при опасном нарушении нормальных условий работы машины; муфты скольжения, передающие момент лишь при частоте вращения ведомого вала, меньшей частоты вращения ведущего вала.

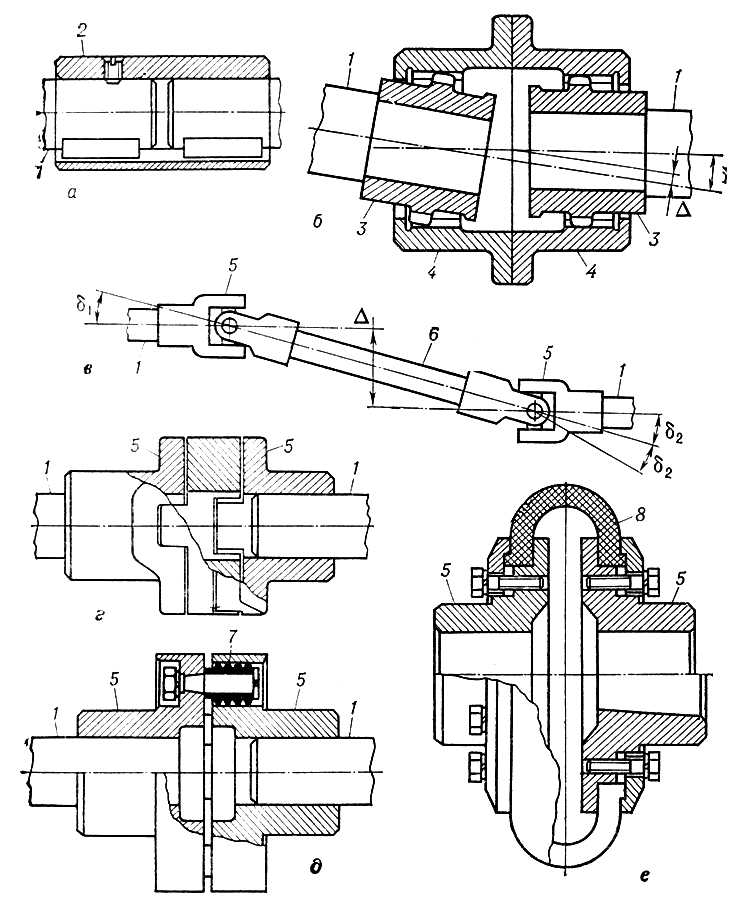

2.1.1Неуправляемые постоянные соединительные муфты выполняются с геометрическим замыканием и делятся на несколько типов. Жёсткие некомпенсирующие, или глухие, муфты (рис. 1, а) соединяют валы без возможности относительного их перемещения. Жёсткие компенсирующие муфты допускают небольшие отклонения от соосного расположения валов. Среди них наиболее распространены зубчатые муфты (рис. 3, б). Жёсткие подвижные муфты допускают значительные отклонения от соосности. Например, широко распространены асинхронные шарнирные муфты, которые допускают перекос осей до 45°, но не допускают поперечных и продольных смещений осей; сдвоенные шарнирные муфты, т. е. сочетание двух одинарных (рис. 3, в) и т. д. Постоянное передаточное отношение при любых углах между осями соединяемых валов обеспечивается синхронными шарнирными муфтами, которые передают движение посредством шариков. Такие муфты применяют, например, в приводе передних ведущих колёс автомобиля. К синхронным муфтам относятся также плавающие, или крестовые муфты, называемые также кулачково-дисковыми муфтами (рис. 3, г), конструкции которых допускают значительные поперечные смещения осей валов и компенсацию небольших перекосов и осевых смещений. Как компенсирующие используются также упругие и упруго-демпфирующие муфты К этой группе относятся втулочно-пальцевые муфты (рис. 3, д), широко применяемые для соединения вала электродвигателя с валом приводимой машины, а также муфты более совершенной конструкции — муфты с торообразной оболочкой (рис. 3, е) и др

2.1.2Управляемые, или сцепные, муфты, выполняемые с геометрическим и силовым замыканием, также отличаются большим разнообразием. Группу муфт с геометрическим замыканием составляют кулачковые, зубчатые и др. муфты, отличающиеся компактностью конструкции, но не допускающие включения на быстром ходу при большой разности угловых скоростей сцепляемых полумуфт. Этого недостатка лишены зубчатые муфты с синхронизаторами. Такие муфты обеспечивают безударное включение на холостом ходу, т. к. сначала в соприкосновение входят фрикционные поверхности и происходит выравнивание скорости вращения полумуфт в процессе скольжения перед введением в зацепление зубьев. Муфты с

Рисунок 3- Постоянные соединительные муфты

синхронизаторами используют в автомобильных коробках передач. К управляемым муфтам с силовым замыканием механической связью относятся муфты трения, или фрикционные, которые допускают включение на ходу и под нагрузкой. Конструкция этих муфт может быть выполнена с одним или несколькими дисками, с цилиндрическими или коническими поверхностями трения, с механическим, пневматическим, гидравлическим или электромагнитным управлением. Такие муфты применяют в автоматических системах, т. к. они позволяют осуществлять дистанционное управление.

Группу муфт с силовым замыканием электромеханической связью составляют муфты с жидкой или порошкообразной ферромагнитной смесью, в которых при прохождении электрического тока в катушке возбуждения возникает магнитный поток, в результате ферромагнитная смесь, заполняющая зазор между полумуфтами, намагничивается, что обеспечивает сцепление смеси с поверхностями полумуфт. Эти муфты широко используются в копировальных металлообрабатывающих станках и др. рабочих машинах. Силовое замыкание электромагнитной связью осуществляется в синхронных электроиндукционных муфтах, которые имеют магнитопроводы с разделёнными полюсами на обеих полумуфтах. Вращающий момент между валами передаётся при прохождении через катушку возбуждения тока и возникновении при этом силы магнитного притяжения между полюсами полумуфт.

Основные достоинства электромагнитных муфт сцепления: удобство дистанционного и автоматического управления; высокое быстродействие; отсутствие неуравновешенных сил; отсутствие уплотнений, и, следовательно, большая надежность. К недостаткам относятся: большие габариты при равном передаваемом моменте по сравнению с гидроуправляемыми; высокие требования к точности изготовления и монтажа; чувствительность к загрязнению и колебаниям напряжения; высокое тепловыделение и опасность перегрева муфты при продолжительном включении; необходимость в продолжительной паузе между включениями (до 5 минут) для остывания муфты. Эти недостатки приводят к тому, что производители предлагают выбирать типоразмер муфты с запасом передаваемого момента относительно заданного. Соответственно, это приводит к росту габаритов муфты, а, следовательно, и ее цены. Изготовители предлагают муфты с передаваемым крутящим моментом 7,5…450 Нм (Lenze), 7…4000 Нм (Stromag), 0,5…500 Нм (KEB), 3…300 Нм (Златмуфта).

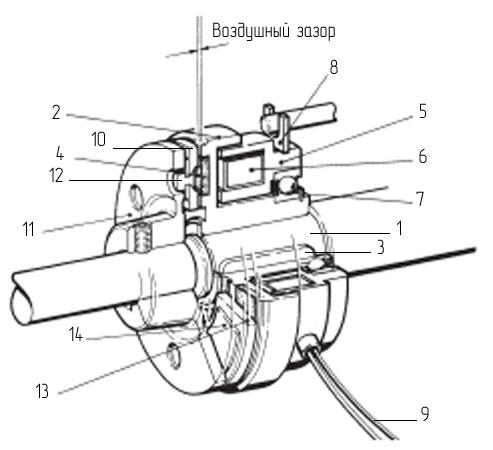

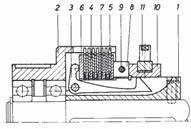

Рисунок 4 – Электромагнитная муфта

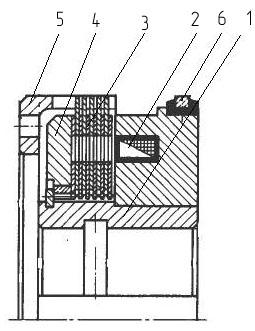

На рис.4 представлена фрикционная электромагнитная муфта сцепления фирмы Lenze (Германия), соединяющая два независимых вала. На ведущий вал 1 насажен ротор 2, вращающийся вместе с ним. Крутящий момент передается шпонкой 3. Ротор имеет фрикционную вставку 4, улучшающую сцепление ротора с якорем. Статор 5, включающий в себя катушку 6, установлен на подшипнике 7 и остается неподвижным при вращении вала. Упор статора 8 соединен с неподвижным корпусом и компенсирует реактивный момент, не давая статору вращаться. К статору подведены провода 9. Якорь 10 соединен с приводимой полумуфтой 11 штифтами 12 и состоит из диска 13, оттянутого от ротора возвратной пружиной 14. Между ротором и диском якоря имеется гарантированный воздушный зазор порядка 0,5…0,6 мм. Предельное отклонение величины зазора от заданной производителем - не более 0,1 мм. Естественно, конструкция машины должна обеспечить подобную точность.

1 – ведущий вал 2 – ротор 3 – шпонка 4 – фрикционная вставка 5 – статор 6 – катушка 7 – подшипник 8 – упор статора 9 – провода 10 – якорь 11 – полумуфта 12 – штифты 13 – диск 14 – возвратная пружина

Рисунок 5- Электромагнитная муфта

Принцип работы муфты достаточно прост. При включении муфты катушка постоянного тока генерирует магнитное поле. Электромагнитная сила притягивает диск якоря, который преодолевает усилие возвратной пружины и примыкает к фрикционной поверхности ротора. Благодаря возникшей силе трения передается крутящий момент от ротора на диск якоря, а от него ведомой полумуфте и валу. При выключении муфты магнитное поле исчезает, и возвратная пружина отводит диск от поверхности трения. Чаще всего муфта приводится в действие постоянным током 24 В (возможно другое напряжение). Принцип работы и устройство электромагнитных муфт фирмы Stromag (Германия) и "Златмуфта" (Россия) аналогичен.

Электромагнитные муфты могут иметь различные исполнения. На рис. 6, а представлена муфта Lenze (Германия) фланцевого исполнения. В отличие от описанной выше конструкции, статор муфты установлен непосредственно на неподвижном корпусе агрегата. При этом отпадает необходимость в реактивном рычаге и подшипнике. На рис. 6, б представлена муфта фирмы Stromag (Германия), объединенная со шкивом многоручьевой клиноременной передачи. Особенность данной конструкции - объединение муфты и шкива в единый узел, изготавливаемый и регулируемый изготовителем. Это позволяет избежать регулировок при установке муфты на машину.

а) б)

Рисунок 6 - Исполнение муфт

а) фланцевое исполнение б) встроенная в шкив муфта

Фирма Stromag (Германия), "Златмуфта" (Россия) и "Турботехника" (Украина) помимо однодисковых муфт производит многодисковые фрикционные электромагнитные муфты (рис. 7). Муфты имеют номинальный статический момент TN 12,5…16000 Нм (Stromag), 16…1000 Нм (Златмуфта), 16…1600 Нм (Турботехника) при номинальном напряжении 24 В.

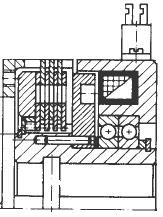

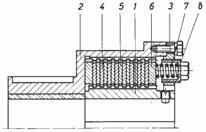

Многодисковая электромагнитная фрикционная муфта (рис. 8) состоит из внутренней полумуфты 1 с корпусом электромагнита, в котором установлена катушка 2; пакета наружных и внутренних фрикционных дисков 3; якоря 4; наружной полумуфты 5; контактного кольца 6. Различают муфты с магнитопроводящими дисками (рис. 8, а) и вынесенными дисками (рис. 8, б). В муфте с

Рисунок 7-Многодисковая электромагнитная муфта

магнитопроводящими дисками кольцевой магнитный поток пересекает диски и замыкается через якорь, притягивая якорь и диски к корпусу. Для того, чтобы магнитный поток не замыкался через диски, в них делают кольцеобразные прорези напротив катушки. Такие муфты применяют при стесненных габаритах. Чаще всего такие муфты работают в смазке. В муфте с вынесенными дисками (рис. 8, б) магнитный поток не проходит через диски. В них якорь, притягиваясь к корпусу, увлекает за собой нажимной диск и сжимает диски. Такие муфты применяют при больших передаваемых моментах (большое выделение тепла) и при необходимости повышенного быстродействия. Муфты работают как в смазке (пара трения сталь - спеченная бронза), так и всухую (пара трения сталь - органика). Номинальный передаваемый статический момент у муфт, работающих в смазке, выше. Муфты на рис. 8, а и б питаются постоянным током через кольцо 8, к которому радиально присоединены контактные щетки. На рис. 8, в представлена муфта с неподвижной катушкой. В этом исполнении муфты отсутствует контактное кольцо, что упрощает конструкцию в целом.

При больших передаваемых моментах или стесненных габаритах рекомендуется применять муфты (тормоза) с гидравлическим (пневматическим) управлением. К недостаткам подобных устройств можно отнести сложность конструкции муфты и ее систем управления. Это наличие уплотнений; необходимость установки вращающегося подвода рабочей жидкости; потребность в дополнительных распределительных секциях, клапанах и т.д. Фирма Stromag (Германия) предлагает

а) б) в)

1 – внутренняя полумуфта; 2 – катушка; 3 – наружные и внутренние фрикционные диски; 4 – якорь; 5 – наружная полумуфта; 6-контактное кольцо;

Рисунок 8-Многодисковые электромагнитные муфты

а)с магнитопроводящими б)с вынесенными дисками в)с неподвижной катушкой

дисками

гидроподжимные муфты с номинальным крутящим моментом 200…100000 Нм при рабочем давлении 16…24 бар.

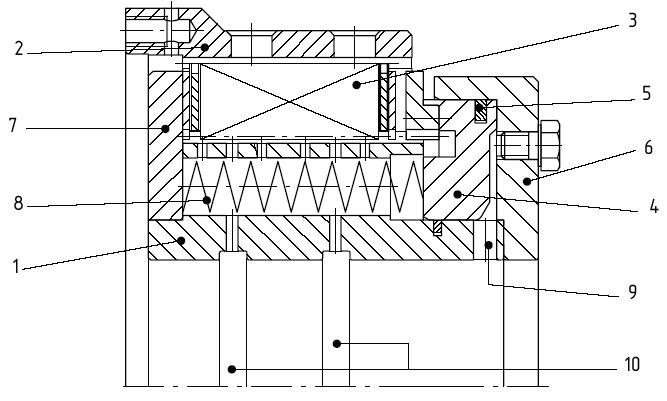

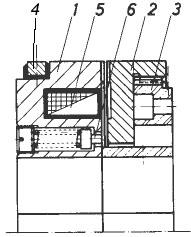

Рисунок 9-Гидроподжимная муфта

Гироподжимная муфта (рис. 10) фирмы Stromag (Германия) состоит из внутренней полумуфты 1, которая устанавливается на приводной вал; наружной полумуфты 2, соединяемой с приводным механизмом; набора дисков (ламелей) 3; поршня 4 с уплотнением 5; гильзы цилиндра 6, соединенной с внутренней полумуфтой 1; упорного диска 7, также соединенного с внутренней полумуфтой 1; возвратных пружин 8. Во внутренней полумуфте имеются каналы 9 для подвода рабочей жидкости и каналы 10 для подвода охлаждающей жидкости. Половина дисков 3 соединена зубцами с внутренней полумуфтой 1, а вторая половина - с внешней полумуфтой 2. Рассмотрим принцип работы гидроподжимной муфты. При подаче рабочей жидкости в канал 9, и, соответственно, в зазор между гильзой цилиндра 6 и поршнем 4, последний приходит в движение. Преодолевая усилие возвратных пружин 8, поршень 4 сжимает набор дисков 3. Диски упираются в упорный диск 7 и при помощи зубцов и возникшей силы трения передают крутящий момент от внутренней (ведущей) полумуфты 1 на наружную (ведомую) полумуфту 2. При снятии рабочего давления возвратные пружины 8 отводят поршень 4 в исходное положение. Внутренние диски выполнены из стали и имеют свойства пружины. Они отводят внешние диски. Силы трения исчезают и кинематическая цепь разрывается.

1– внутренняя полумуфта; 2 – наружная полумуфта; 3 – набор дисков (ламели); 4 – поршень; 5 – уплотнитель; 6 – гильза цилиндра; 7 – упорный диск; 8 – возвратные пружины; 9 – канал для рабочей жидкости; 10 – канал для охлаждающей жидкости;

Рисунок 10-Конструкция гидроподжимной муфты

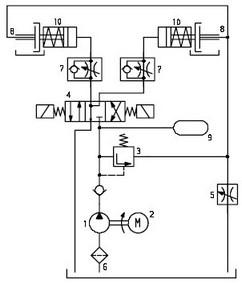

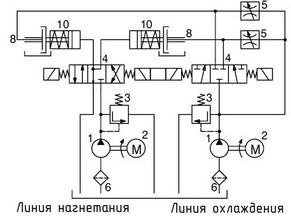

При включении муфты обязательно имеет место взаимное проскальзывание дисков, сопровождаемое выделение тепла. Температуру муфты можно регулировать, подводя к дискам муфты охлаждающую жидкость. Наружные диски имеют фрикционные накладки из порошковой бронзы, имеющие специально сформированную поверхность. Это позволяет при высоких термических нагрузках подвести охлаждающую жидкость от внутренней поверхности пакета дисков к внешней. Необходимо отметить, что подвод охлаждающей жидкости не является обязательным условием работы муфты. Чаще всего используются муфты без принудительного охлаждения. Принудительное охлаждение повышает нагрузочную способность муфты в режиме включения. Для гидроподжимных муфт можно задавать режим включения (ударное или с плавным возрастанием). Также различным образом может быть организован режим охлаждения. Рассмотрим различные схемы включения двух гидромуфт 10 (рис. 11). При нормальной схеме (рис. 11, а) включения гидравлическая жидкость через фильтр 6 при помощи насоса 1, приводимого в движение электродвигателем 2, подается к распределительному клапану 4, а от него к муфтам 10. Излишки охлаждающей жидкости, подаваемой в канал охлаждения 8, отводятся через клапан ограничения давления 3. Количество подаваемой жидкости регулируется дросселем 5. На рис.11, б представлена гидравлическая схема плавного включения муфт. В схему добавлен гидроаккумулятор 9 и обратный клапан с дросселем 7. Аккумулятор 9 непрерывно находится под давлением насоса 1. При включении муфт 10 аккумулятор выбрасывает жидкость в поршневую полость и поршень быстро приближается к набору дисков. Насос перезаряжает аккумулятор 9. Благодаря наличию аккумулятора происходит дозирование объема подаваемой жидкости, и давление в поршневой полости повышается плавно. Время включения регулировать дросселем 7.

На рис. 11, в изображена схема включения муфты с интенсивным охлаждением. В отличие от схемы нормального включения, охлаждающая жидкость циркулирует отдельно от рабочей. Клапан 4 линии охлаждения должен быть включен синхронно с клапаном подачи рабочей жидкости. Охлаждающая жидкость подается в большом количестве отдельным насосом и охлаждает диски во время проскальзывания. При выключении муфты клапан 4 линии охлаждения находится в центральном положении и небольшое количество жидкости протекает через муфту и дроссель 5.

На рис. 12 представлены муфты производства фирмы Stromag (Германия), в которых диски сжимаются механической силой. Для этого в муфту встроен рычажно-кулачковый нажимной механизм. Муфта (рис. 12, а) состоит из ведущей 1 и ведомой 2 полумуфт; нажимного рычага 3; внутренних 4 и наружных 5 дисков (ламелей); нажимного диска 6; пружины 7; регулировочной гайки 8; зажимного винта 9; поводковой втулки 10 и рычага переключения 11. Включение муфты производится переводом поводковой втулки 10 в рабочее положение. При этом благодаря правильно подобранным рычагам 3 происходит значительное увеличение усилия и набор дисков 4 и 5 зажимается между диском 6 и гайкой 8. Нажимной механизм 3 в данной конструкции является замкнутым в силовом отношении, т.е. нет потребности в постоянном поджиме поводковой втулки 10.

Рисунок 11-Гидравлические схемы включения муфты

а) нормальное включение б) плавное включение в) с принудительным

охлаждением

Это достигается тем, что нажимные рычаги 3 во включенном состоянии контактируют с цилиндрической поверхностью поводковой втулки 10. Усилие нажатия регулируют гайкой 8. Диапазон передаваемых крутящих моментов TN 50…20000 Нм. На рис. 10, а представлено исполнение муфты для передачи крутящего момента двум валам. В конструкцию муфты, представленной на рис. 12, б, добавлены шарикоподшипники, что позволяет передать крутящий момент ступице (например, со шкивом). На рис. 12, в представлена предохранительная муфта, использующая в работе описанный выше принцип.

а) б) в)

1 – ведущая полумуфта; 2 – ведомая полумуфта; 3 – нажимной рычаг;

4 – внутренние диски; 5 – наружние диски; 6 – нажимной диск; 7 – пружина;

8 – регулировочная гайка; 9 – зажимной винт; 10 – поводковая втулка; 11 – рычаг переключения;

Рисунок 12-Многодисковые рычажные муфты

а)соединение валов б)соединение вала и ступицы в)предохранительная муфта

Альтернативой дисковым фрикционным являются кулачковые муфты. Фирма Stromag (Германия) предлагает кулачковые электромагнитные муфты (рис. 11) с номинальный статическим моментом TN 20…100000 Нм при номинальном напряжении 24В или 110В. Кулачковая электромагнитная муфта (рис. 13, б) состоит из корпуса 1, якоря 2, ведомой полумуфты 3, контактного кольца 4, обмотки 5 и возвратного толкателя 6. На корпусе 1 и якоре 2 выполнены торцевые кулачки треугольного профиля. Принцип работы аналогичен дисковым фрикционным муфтам. Однако, крутящий момент передается не силами трения, возникающим при прижатии диска (дисков), а торцевыми кулачками. Это позволяет передавать большой крутящий момент при малых габаритах муфты, существенно уменьшить время включения муфты, применять муфты при высоких частотах вращения соединяемых валов (до 5500 мин-1). Производитель предлагает муфты с нерегулярным расположением кулачков, что позволяет соединять валы в строго определенном взаимном угловом положении. Муфты допускают работу всухую или в смазке.

На рис. 13, б представлена муфта с магнитопроводящими торцевыми мелкими кулачками. На рис. 13, в изображена муфта с неподвижной катушкой. В конструкцию муфты добавлен внутренний диск 7 и пара шарикоподшипников. Это позволяет избавиться от подвода тока к вращающемуся диску. Соответственно, контактное кольцо 4 отсутствует, а корпус 1 должен быть зафиксирован от вращения. Для передачи больших (до 100 000 Нм) крутящих моментов предназначены муфты с непроводящими торцевыми кулачками увеличенного профиля, изображенные на рис 14. Такая муфта (рис. 14, а) имеет якорь 1 и корпус 2, в котором установлена обмотка 3. Крутящий момент передается вынесенными на периферию кулачковыми кольцами 4 и 5, установленными на корпус 2 и якорь 1. Якорь 1 связан шлицами с приводной полумуфтой 6. Ток подводится через кольца 7, расцепляет якорь возвратные пружины 8, замкнутые на упорное кольцо 10. На рис. 14, б представлено исполнение муфты с не вращающейся катушкой.

а) б) в)

1 – корпус; 2 – якорь; 3 – ведомая полумуфта; 4 – контактное кольцо;

5 – обмотка; 6 – возвратный толкатель; 7 – внутренний диск;

Рисунок 13-Кулачковые электромагнитные муфты

а)общий вид б)с контактным кольцом в) с неподвижной

катушкой

а) б)

1- якорь; 2 – корпус; 3 – обмотка; 4,5 – кулачковые кольца;

6 – приводная полумуфта; 7 – кольца; 8 – возвратные пружины;

Рисунок 14-Высокомоментные кулачковые электромагнитные муфты

а) с контактным кольцом б)с неподвижной катушкой

Производятся также кулачковые муфты с гидравлическим (пневматическим) управлением (рис. 15). Муфта состоит из цилиндра 1, поршня 2, возвратного диска 3, кулачковых колец 4 и 5, приводной полумуфты 6. Принцип работы муфты аналогичен описанным выше гидравлическим многодисковым муфтам.

1 – цилиндр; 2 – поршень; 3 – возвратный диск; 4,5 – кулачковые кольца; 6 – приводная полумуфта;

Рисунок15- Гидравлическая кулачковая муфта

В кулачковых муфтах любой конструкции отсутствует длительное проскальзывание элементов муфты, сопровождаемое выделением большого количества тепла. Поэтому подбор муфты ведется по номинальному статическому моменту TN, приведенному в каталогах производителей.

2.1.3Самоуправляемые, или автоматические, муфты включаются и выключаются в зависимости от изменения режима работы машины. К ним относятся: однооборотные муфты, срабатывающие в определенном положении через каждые один или несколько оборотов вала (применяются в прессах и молотах для остановки ползуна в верхнем положении); обгонные муфты, или муфты свободного хода (рис. 16, а), передающие момент только при одном направлении вращения ведущей полумуфты относительно ведомой и проворачивающиеся при обратном направлении вращения (применяются в велосипедах, автоматических трансмиссиях автомобилей, станках и т. п.); центробежные М. (рис. 16, б), включающиеся и выключающиеся в зависимости от скорости вращения ведущей полумуфты (используются в качестве пусковых в приводах, а также как предохранительные муфты, ограничивающие скорость вращения приводимой машины, и т. п.): муфты предельного момента, которые наиболее часто используются как предохранительные, отключающие машину при опасном увеличении вращающего момента. Функции предохранительных выполняют муфты и др. типов, допускающие проскальзывание и имеющие соответствующую конструкцию и характеристику.

1 — ведущая звёздочка; 2 — ролики; 3 — ведомая обойма; 4 — корпус;

5 — фрикционная обкладка.

Рисунок 16-Самоуправляемые муфты

2.1.4Муфты скольжения выполняются с динамическим замыканием механической связью (гидродинамические) или с электрической связью (электроиндукционные асинхронные). Такие муфты передают момент только при отставании ведомой полумуфты от ведущей, т. е. при наличии скольжения. Конструктивно гидродинамическая муфта выполнена как замкнутая система с жидким рабочим телом. Такие муфты используют в качестве пусковых, управляемых и предохранительных, в гидродинамических передачах. Электроиндукционные асинхронные муфты работают за счёт сил магнитного взаимодействия, возникающих при скольжении ведущей полумуфты, имеющей катушку возбуждения и магнитопровод с разделёнными полюсами, относительно ведомой полумуфты, выполненной со сплошным магнитопроводом. Эти муфты используются в качестве управляемых, пусковых, иногда как вариаторы скорости.

2.2Расчет фрикционной муфты.

Исходные данные:

d=40 мм-диаметр вала;

[Tp]=250 Н×м - расчетный допускаемый крутящий момент на муфте;

Принимаем Тр=100 Н×м – расчетный момент;

ω=60 с-1 угловая частота вращения.

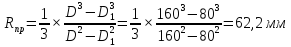

D1=2×d = 2×40=80 мм – внутренний диаметр контакта дисков;

D=2× D1=2×80=160 мм – наружный диаметр контакта дисков;

Z =2– количество дисков;

Считают, что сила трения равномерно распределена по поверхности стыка, имеющий вид кольца. В этом случае суммарная сила трения fFa приложена на расстоянии приведенного радиуса трения от оси вращения:

С увеличением силы нажатия Fa возрастает момент сил трения Ттр=fFa*Rпр. при каком-то значении силы Fa момент трения окажется равным передаваемому моменту (Ттр= Тр) и муфта замкнется, а оба вала будут вращаться с одной и той же угловой скоростью.

Для уменьшения габаритов и силы нажатия применяют многодисковые фрикционные муфты.

Сила нажатия в многодисковой муфте

Fa= Тр/( Rпр×f×z)

где

f– коэффициент трения (сталь по стали), принимаем все детали муфты выполненные из закаленной стали f=0,06.

Fa=100×103/62,2×0,06×2=13398 Н

Условие износостойкости:

[p]=0,6 МПа, так как р=0,2 МПа<[p]=0,6 МПа, то условие прочности выполняется.

По условию износостойкости р≤[p] допускаемая сила нажатия:

[Fa]=2×0,6×3,14×(1603-803)/4=18086 H.

Fa=13398 Н< [Fa]=18086 H - условие прочности выполняется.

2.3Выбор муфты. В данной нам схеме установлена фрикционная муфта габаритом 09 Э1ТМ(Златоуст).

Технические характеристики данной муфты:

Мп=160 Н×м – номинальный передаваемый момент;

Мв=100

Н×м –номинальный вращающий момент;

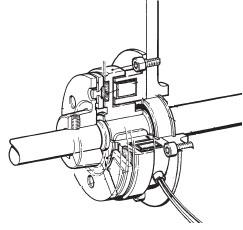

Рисунок 17 – Фрикционная муфта Э1ТМ

t0,9=0,36 c – время нарастания момента до 0,9 Мв («время включения»);

t0,1=0,24 c – время спадания момента до 0,1 Мв («время отключения»);

[Fa]=20 кН – допускаемая сила нажатия.

2.4 Модернизация муфты. Выбираем фрикционную муфту аналогичного типа с более лучшими и высокими техническими характеристиками. Фрикционная муфта ЕТМ (Польша) с техническими характеристиками:

Мп=250 Н×м

Мв=100 Н×м

t0,9=0,24 c

t0,1=0,12 c

[Fa]=25 кН

Данная муфта гораздо более совершенна в конструктивном плане. Быстродействие данной муфты увеличено, сила нажатия на диски больше чем у Э1ТМ (20 кН < 25 кН) что говорит о более крепкой конструкции этой муфты, так же увеличен номинальный передаваемый момент (100 Н×м < 250 Н×м) что позволит установить более мощный двигатель и увеличить производительность дробилки.

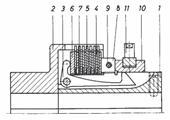

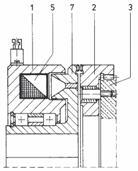

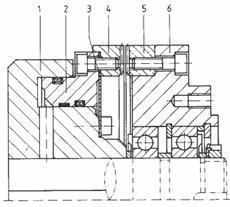

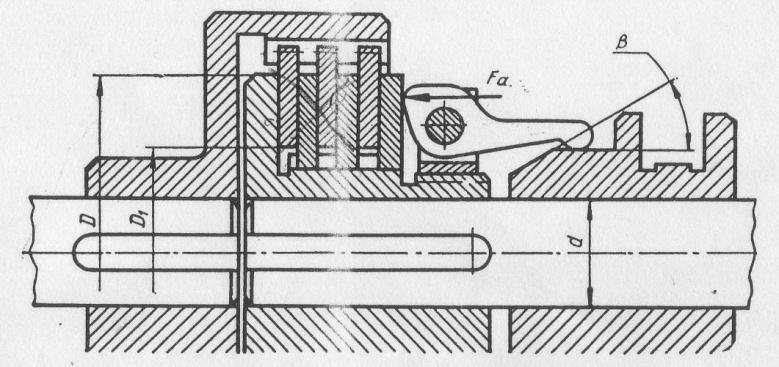

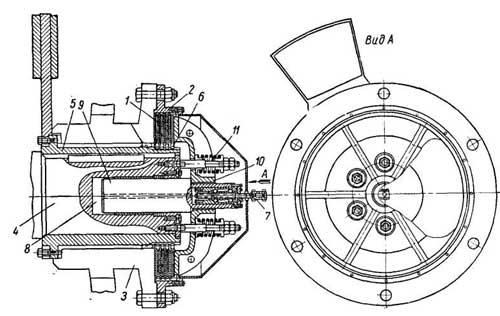

Фрикционная муфта (рис. 18) состоит из дисков 1, которые могут свободно перемещаться вдоль оси вала по шлицам втулки 2. Втулка 2 соединяется болтами с маховиком 3. На эксцентриковом валу 4 жестко закреплена шпонкой втулка 5 со шлицами. По шлицам втулки 5 могут перемещаться диски 6. Для увеличения трения между дисками 1 и 6 на них укреплены прокладки из ленты ферродо.

Работа муфты происходит в следующей последовательности. Перед пуском электродвигателя по трубопроводу 7 в гидроцилиндр 8 подается масло. Поршень 9 начинает перемещаться (вправо по чертежу), надавливая на крышку 10. При этом пружины 11 сжимаются, крышка отходит вправо и ослабляет сцепление между дисками 1 и 6. Затем включается электродвигатель дробилки. Шкив-маховик 3, а следовательно, соединенные с ним втулка 5 с дисками 6 приводятся во вращение. Диски в это время проскальзывают. Когда маховик достигает необходимого числа оборотов, прекращается подача масла в гидроцилиндр, и пружины 11 надавливают на крышку. Крышка надавливает на диски и вводит последние в зацепление. Эксцентриковый вал начинает вращаться, при этом ввод дробилки в действие происходит не

рывком, а плавно.

1 – диски; 2 – втулка; 3 – маховик; 4 – эксцентриковый вал; 5 – втулка со шлицами; 6 – диски; 7 – трубопровод; 8 – гидроцилиндр; 9 – поршень; 10 – крышка; 11 – пружины;

Рисунок 18 – Фрикционная муфта ЕТМ(Польша)

Пространство, ограниченное подвижной и неподвижной щеками и частью продольных стенок станины, называется камерой дробления. Высота камеры дробления больше ширины загрузочного отверстия в 2-2,4 раза. Продольные стенки камеры дробления футеруются высокоуглеродистыми или марганцовистыми стальными плитами. Профиль футеровки подвижной и неподвижной щек может быть различным (ребристым, волнистым и т. д.), боковые плиты гладкие. Ось подвеса подвижной щеки обычно выносится примерно на 0,5 ширины загрузочного отверстия выше верхнего уровня камеры дробления. Этим достигается увеличение хода подвижной щеки на уровне загрузочного отверстия дробилки. Ход щеки на уровне загрузочного отверстия принимается равным примерно одной сотой от ширины загрузочного отверстия. На нижнем конце задней стенки подвижной щеки крепятся две тяги замыкающего устройства 12.Назначение тяг — способствовать возврату подвижной щеки в исходное положение при посредстве пружин.