- •1 Глухие муфты

- •1.1 Втулочные муфты

- •2 Жесткие подвижные муфты

- •2.1 Жесткие компенсирующие муфты

- •2.2 Упругие муфты

- •2.3 Шарнирные муфты

- •3 Упругие подвижные муфты

- •3.1 Муфты с металлическими упругими элементами

- •4 Кулачковые и фрикционные сцепные муфты

- •4.1 Кулачковые муфты

- •4.2 Фрикционные муфты

- •5 Пневматические и электромагнитные муфты

- •5.1 Пневматические муфты

- •5.2 Электромагнитные муфты

2.3 Шарнирные муфты

Служат для соединения валов со значительными угловыми смещениями - до 40—45°.

Шарнирные муфты обеспечивают значительные угловые смещения за счет подвижности деталей муфты, сохраняя правильный контакт рабочих поверхностей. Они допускают изменение угла наклона осей валов и во время работы машины и поэтому могут быть использованы в машинах, где соединяемые валы принадлежат разным механизмам, перемещающимся относительно друг друга.

Одним из недостатков подвижных муфт является наличие трения на поверхности контакта подвижных элементов и связанный с ним износ рабочих поверхностей.

Большим недостатком компенсирующих муфт, как жестких, так и упругих, является то обстоятельство, что ввиду неизбежной неточности отдельных элементов муфты появляется радиальная сила R в пределах 0 < R < Р (Р - окружная сила, равная 2 MKp/D) в зависимости от точности изготовления муфты. (Худший случай, когда крутящий момент передается, например, в зубчатой муфте одним зубом или в упругой втулочно-пальцевой - одним пальцем.)

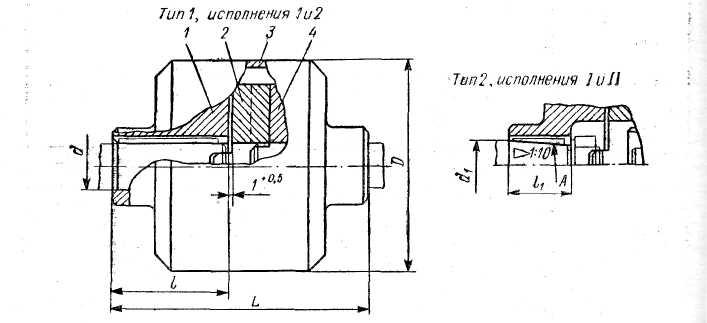

Зубчатые муфты – наиболее распространенный вид жестких компенсирующих муфт. Они применяются для соединения горизонтальных соосных валов и способны компенсировать незначительные по величине любые смещения осей валов и в любом их сочетании.

Зубчатая муфта общего назначения по ГОСТ 5006—55 (рисунок 8) состоит из двух обойм 1 с внутренними зубьями, находящихся в зацеплении соответственно с двумя зубчатыми втулками 2 с наружными зубьями. Поверхности наружных зубьев очерчены на окружности выступов по сфере радиусом R (рисунок 9); по этой поверхности центрируются обоймы.

По техническим условиям (ГОСТ 5006—55) зубья изготовляются с эвольвент-ным профилем и углом зацепления ад = 20° двух степеней точности: нормальной при окружной скорости (на начальной окружности зубчатого сопряжения) v<15 м/с и повышенной при v > 15 м/с. Зубчатые втулки выполняются с прямолинейной образующей зубьев (рисунок 10) или, для улучшения компенсационной способности, - с эллиптической образующей – бочкообразный зуб (рисунок 11). В обоих случаях имеет место повышенный боковой зазор. Компенсация смещений валов достигается перекосом втулок относительно обойм за счет боковых зазоров и сферической поверхности наружных зубьев.

Рисунок 8. Зубчатая муфта общего назначения.

Рисунок 9. Поверхность наружных зубьев.

Рисунок 10. Зубчатые втулки с прямолинейной образующей зубьев.

Рисунок 11. Бочкообразный зуб.

Рисунок 12. Компенсация смещенных валов.

Зубчатые регулировочно-соединительные муфты, применяемые в роторных машинах для соединения горизонтальных соосных валов и регулировки совпадения позиций роторов (рисунок 12), даны в нормалях машиностроения МН 5023-63 –МН 5026-63.

Рисунок 13. Допускаемый угол перекоса и допускаемое радиальное смещение.

Для снижения потерь на трение и увеличения долговечности зубьев зубчатое зацепление работает в масляной ванне. Рекомендуется следующий тип смазки: масло цилиндровое 52 (вапор) по ГОСТ 6411-52 с добавлением 1-2% олеиновой кислоты (ГОСТ 7580-55) или 5% сухих коллоидно-графитовых препаратов из искусственного графита марки С2; для загущения смазки добавляется 30—50% стеарата кальция (по объему).

Материал втулок и обойм (поковки) - сталь 40; при больших диаметрах вала (d>80-l40 мм)-сталь 45Л, группа II.

Термическая обработка зубьев: при v > 5 м/с твердость рабочих поверхностей не менее HRC 40; при v < 5 м/с и в редко работающих муфтах твердость не менее НВ 280. Для повышения противозадирной стойкости перепад твердости зубьев втулок и обойм не менее НВ 30 или HRC 5.

Для фланцевых болтовых соединении обойм и обойм с полумуфтами должны применяться чистые болты по ГОСТ 7817-72 с посадками H7/n6 или H7/k6 в зависимости от назначения муфты.

Характер посадки зубчатых втулок на валы определяется условиями и характером работы муфты.

Достоинства зубчатых муфт: высокая нагрузочная способность при сравнительно небольших габаритных размерах; способность компенсации любых относительно небольших смещений осей валов, технологичность изготовления - использование для нарезки зубьев нормального зуборезного инструмента.

Основным критерием работоспособности этих муфт является износостойкость рабочих поверхностей зубьев.

Максимальные передаваемые крутящие моменты могут быть увеличены при изготовлении муфт из сталей с более высокими механическими свойствами. На месте эксплуатации необходимо предусматривать ограждение муфт, за исключением особых случаев, по согласованию с органами техники безопасности.

Допустимый угол перекоса оси каждой втулки относительно оси обоймы аmax не более чем 0° 30' (увеличение аmax резко ухудшает условия работы зубчатого сопряжения). Наибольшая компенсирующая способность муфты определяется допустимым углом аmax и расстоянием между осями зубчатых венцов А.

Принимая, что радиальные и угловые смещения а и σ лежат в одной плоскости (наименее выгодный случай), подсчитаем наибольшие допускаемые смещения осей валов:

1) при а=0 наибольший допустимый угол перекоса (рисунок 2.12)

Кулачково-дисковые муфты

Кулачково-дисковые муфты (называемые также муфтами крестовыми, плавающими, Ольдгема и т. п.), предназначенные в основном для соединения валов со значительным радиальным смещением, допускают также незначительные

Рисунок 14. Кулачково-дисковая муфта.

угловые и осевые смещения. Муфта (рисунок 14) состоит из двух полумуфт и промежуточного диска с кулачками, расположенными крестообразно и входящими в соответствующие пазы на полумуфтах. Передача крутящего момента осуществляется кулачками диска, которые при смещенных валах скользят по боковой поверхности пазов. Центр диска при вращении валов описывает в пространстве окружность диаметром, равным радиальному смещению а, и совершает два оборота за один оборот вала.

На диск действует центробежная сила (кгс)

![]()

где G - масса диска, [кг]; ∆ - радиальное смещение валов, [мм].

Рисунок 15. Нормализованная кулачково-дисковая муфта.

На рисунке 15 показана кулачково-дисковая муфта по ГОСТ 20720-75.

Эти муфты предназначается для соединения валов с поперечным смещением не более 0,04d (d - диаметр вала) и угловым отклонением не более 0°30'.

Материал полумуфт – сталь 45Л. Допускается изготовление из высоко прочного чугуна ВЧ 60-2. В полумуфтах из стали, рабочая поверхность пазов закаливается токами высокой частоты на глубину 2—3 мм до HRC 46-50.

Материал диска - сталь 45Л. Кулачки закаливаются токами высокой частоты на глубину 2-3 мм до HRC 46-50.

Сопряжение кулачков и пазов принимается по ходовой посадке. Наличие зазоров в данном сопряжении ухудшает работу муфты ввиду увеличения кромочных давлений на поверхности контакта.

Смазка трущихся поверхностей осуществляется масленками, устанавливаемыми на дисках. Тип смазки - масло цилиндровое 52 (вапор) по ГОСТ 6411-

с добавлением 1—2% олеиновой кислоты технической или 5% коллоидно-гра-фитовых препаратов из искусственного графита марки С2. Смазка добавляется не реже одного раза в смену. Достоинство муфты: способность компенсировать значительные радиальные смещения осей валов до 0,04 d. Недостатки муфты: неудовлетворительная работа даже при малых перекосах, значительный износ рабочих поверхностей; наличие центробежной силы, действующей на диск; потери на трение и необходимость в смазке и, наконец, пониженная надежность работы.

Величина передаваемых крутящих моментов 12—2000 кгс*м. Ввиду действия на диск значительной центробежной силы предельная частота вращения муфты ограничена и составляет 250 об/мин при D <= 240 мм (D - наружный диаметр муфты). Коэффициент полезного действия муфты может быть подсчитан приближенно.

![]()

где f- коэффициент трения диска о направляющие полумуфт, f = 0,12-0,25; е - эксцентриситет, равный радиальному смещению валов, мм; D - диаметр муфты, мм.

Проверка размеров муфты сводится к определению величины давления на рабочих поверхностях q. Без учета центробежной силы.

![]()

где h - высота (рабочая) кулачка, см; d -диаметр вала, см; D - наружный диаметр муфты, см; [q] - допускаемое давление на рабочих поверхностях, кгс/см2.