ВВЕДЕНИЕ

Автоматизация любого производственного процесса может осуществляться с помощью непрерывного и периодического действий. Общей особенностью машин и аппаратов периодического действия является цикличность работы, заключающейся в том, что операции, выполняемые машиной и происходящие в аппарате, повторяются в определённой последовательности. Такая последовательность осуществляется в соответствии с заданной программой посредством различных командных устройств. Целью автоматизации аппаратов периодического действия является не столько достижение экономической эффективности, сколько создание условий безопасной работы обслуживающего персонала. Машины и аппараты непрерывного действия более подготовлены к автоматизации, чем оборудование периодического действия. Объясняется это тем, что при непрерывном ведении процесса параметры остаются практически постоянными во всех точках и весь процесс как бы разделен в пространстве. Роль автоматических устройств в нормальном рабочем режиме процесса заключается в стабилизации параметров в различных точках при помощи систем автоматического регулирования. Иногда для обеспечения пуска, а также для плановой и аварийной остановок к указанным системам добавляются устройства автоматического управления, обеспечивающие определённую последовательность операций включения и отключения рабочих органов.

В настоящее время наиболее эффективно разрабатываются и модернизируются машины с автоматическим управлением. Это позволяет не только освободить человека от излишнего труда, но и повышает качество произведённых работ, порой исключает критические ошибки в управлении опасными объектами. Поэтому наиболее актуальным в наши дни является развитие отрасли машиностроения систем автоматического управления и регулирования, в том числе и в химической промышленности.

Постоянное совершенствование и подробная классификация устройств даёт возможность инженеру наиболее функционально подобрать тот или иной элемент автоматики, ссылаясь на необходимые для нужного режима работы характеристики. Самостоятельная разработка систем из элементов управления и регулирования предоставляет возможность проектирования автомата с такими характеристиками, которых не было раньше. Поэтому синтез систем помогает в развитии промышленности и позволяет достичь необходимых результатов и производственных достижений.

К системам автоматизации химического производства относятся: система автоматизации процесса брагоректификации; система автоматизации сушильного барабана; система автоматизации агрегата для полимеризации блочного полистирола; система автоматизации выпарного аппарата с принудительной циркуляцией для электролитических щелоков и другие системы.

Целью данного курсового проекта является анализ системы автоматического управления и регулирования ТП брагоректификации и её модернизация посредством усовершенствования элементов и средств автоматики. Для рассмотрения предложены следующие элементы:

- датчик давления;

- датчик температуры.

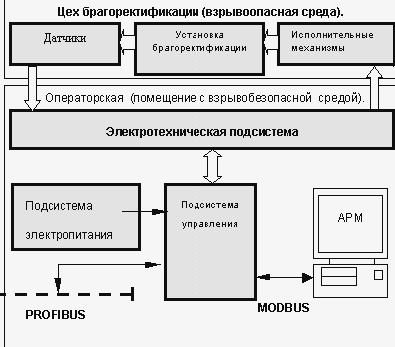

На рисунке 1 представлена функциональная схема системы автоматизации ТП брагоректификации.

Технологический процесс брагоректификации, это заключительная и наиболее ответственная стадия получения конечного продукта - спирта. Качество получения спирта во многом зависит от точности поддержания технологических режимов работы брагоректификационной установки.

Производство спирта процесс непрерывный и круглосуточный, оператору необходимо постоянно в течение всей своей смены отслеживать показания контрольных приборов по измерению температуры и давления, управлять соответствующими вентилями для поддержания производственного процесса в заданных технологических нормах.

Рисунок 1 - Функциональная схема установки брагоректификации

Характер работы вызывает физическую усталость, уменьшение внимания и провоцирует оператора на достаточно "прохладное" отношение к своим рабочим обязанностям (особенно в ночные смены, когда слабеет контроль со стороны администрации завода), а это непосредственно отражается на качестве выпускаемого продукта.

Единственный выход из создавшегося положения - автоматический мониторинг параметров технологического процесса с ведением соответствующих журналов параметров, объективность которых не зависит от человеческого фактора. Естественным продолжением автоматического мониторинга является использование полученных данных для введения контуров автоматического управления и регулирования технологического процесса.

Обычно для производства спирта используется брагоректификационная установка, включающая в себя операционные колонны:

- бражную;

- эпюрационную;

- ректификационную.

Стабильность работы установки брагоректификации, постоянство параметров и как следствие качество конечного продукта этилового спирта, определяются соответствием технологических параметров каждой из колонн, входящих в состав установки, технологическому регламенту. Изменение режима работы любой из колонн, по тем или иным причинам (технологическим, в результате внешних воздействий и т.д.) неизбежно приводит к изменению режима работы установки в целом, поскольку ТП брагоректификации - процесс непрерывный и последовательный. Задачу автоматизации ТП брагоректефикации можно разбить на две составляющие и сформулировать следующим образом:

1) поддержание заданных параметров установки в определенном допусковом диапазоне и корректировка поддерживаемых параметров установки в зависимости от значений входных технологических параметров;

2) поддержание баланса материальных потоков.

САУР БРУ построена по принципу локальных контуров регулирования, обеспечивающих поддержание требуемых значений технологических параметров в определённых точках установки.

Постоянство режима работы бражной колонны достигается поддержанием постоянных значений давления внизу бражной колонны и температуры отходящей воды из дефлегматора колонны контурами регулирования, реализованными в данной системе.

Стабильность работы эпюрационной колонны определяется постоянством потоков, поступающих с бражной колонны и постоянством перепада давлений между низом и верхом колонны.

Стабилизация режимов работы ректификационной колонны достигается за счёт поддержания постоянных: давления внизу колонны; изменением количества питающего пара; давления вверху колонны и температуры отходящей воды из дефлегматора колонны; температуры на тарелке питания колонны, поддерживаемой за счёт изменения величины отбора спирта.

Технологическая схема работы САУР БРУ представлена на рисунке 2.

Рисунок 2 - Технологическая схема работы САУР БРУ

Для управления потоками принято решение использовать регулирующие клапаны с электрическим, а не пневматическим управлением.

Отказ от пневматического управления позволил существенно повысить надёжность системы, отказаться от компрессорной станции в составе системы и упростить соединение подсистемы управления с исполнительными механизмами.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

УИТС.421415.323

ПЗ