курсовой проект / Система автоматизированного несвязного регулирования ректификационной колонны / Курсовая ЭУСУ 1

.doc

2 ДАТЧИК ДАВЛЕНИЯ

2.1. Классификация и выбор датчиков давления

В системе регулирования автоматизированного производства аммиачной селитры необходимо производить регулирование давления. Для этой цели используют датчик давления пара.

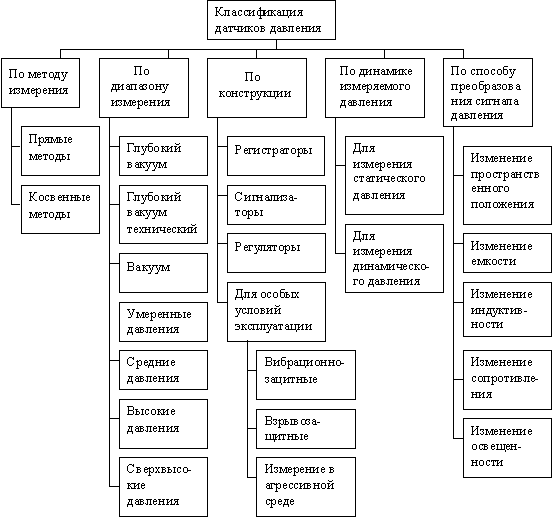

В настоящее время существует большое многообразие датчиков давления, поэтому, используя метод классифицирования, составим классификацию датчиков давления.

К лассификация

датчиков давления представлена на

рисунке 2.1.

лассификация

датчиков давления представлена на

рисунке 2.1.

Рисунок 2.1 Классификация датчиков давления

По методу измерения.

а) прямые методы

Давление может быть определено непосредственно изменением силы, действующей на данную поверхность (прямой метод). На этом методе основаны грузопоршневые манометры, в которых сила, действующая на поршень с известной площадью, уравновешивается гирями. Модификацией такого манометра являются жидкостные манометры, в которых измеряемое давление определяется по высоте и удельному весу столба жидкости. Жидкостные и грузопоршневые манометры не требуют калибровки по эталонным измерителям давления, т.к. показания их могут быть определены путем измерения линейного размера и массы. При измерении высоких давлений в качестве образцовых мер могут быть использованы точки затвердевания или фазового перехода различных веществ.

Жидкостные измерители давления применяют преимущественно для измерения низких давлений, но их можно использовать также для измерения небольших разностей давления при высоком статическом давлении. В качестве запорных жидкостей в основном применяют спирт, воду, ртуть или специальные жидкости с низким давлением пара.

Грузовые и поршневые манометры измеряют усилие, развиваемое измеряемым давлением на поршне, перемещающемся в полом цилиндре. В качестве уравновешивающей силы используется груз, усилие пружины или электромагнитная сила. Нагружаемые гирями приборы называются грузовыми манометрами. Основной областью применения манометров является диапазон средних давлений.

б) косвенные методы

Кроме двух названных прямых методов измерения давления, существует большое число косвенных методов, основанных на использовании различных законов прикладной физики. Косвенные механические методы измерения давления основаны на определении упругого прогиба отформованных определенным образом чувствительных элементов под действием контролируемого давления, а также сжимаемости газов и жидкостей.

В области измерения взрывных давлений мерой достигнутого максимального давления может служить пластическая деформация чувствительного элемента, а также электрические, оптические и химические явления, возникающие при определенных давлениях.

По диапазону измерения.

В настоящее время диапазон измеряемых для научных и прикладных целей давлений превышает 18 порядков. Ниже приведена абсолютная шкала давлений. В скобках указаны манометры, соответствующих определенному диапазону измерения.

а) глубокий вакуум (10-12…10-9 бар). (Ионизационный манометр)

б) глубокий вакуум технический (10-9…10-6 бар). (Манометр Мак-Леада, манометр Пирани)

в) вакуум (10-6…10-1 бар). (Трубчатые кварцевые-стеклянные пружины, мембраны, плоские мембраны, анероидные коробки, кольцевые весы, колокольные манометры, ртутный манометр, газовый манометр, манометр с угольными шайбами)

г) умеренные давления (100…101 бар). (Металлические трубчатые пружины, плоские мембраны, анероидные коробки, поршневые манометры, ртутный манометр, компрессорный манометр, манометр с угольными шайбами)

д) средние давления (101…102 бар). (Металлические (медные) трубчатые пружины, плоские мембраны, поршневые манометры, дифференциально-поршневой манометр, каскадный манометр, компрессорный манометр среднего давления, манометр с угольными шайбами).

е) высокие давления (102…104 бар). (Стальные трубчатые пружины, поршневые манометры для высоких давлений, дифференциально-поршневой манометр, каскадный манометр, компрессорный манометр высокого давления, манометр сопротивления).

ж) сверхвысокие давления (104…105 бар). (Стальные трубчатые пружины, компрессорный манометр высокого давления, манометр сопротивления).

По конструкции и назначению.

а) регистрирующие приборы

При перемещении пера должна быть преодолена большая сила трения, чем при перемещении стрелки показывающего прибора. Поэтому рабочее усилие, развиваемое упругими элементами регистрирующих манометров, должно быть достаточно велико.

Под рабочим усилием при этом понимают величину работы, затрачиваемой на перемещение пера на полную шкалу. Усилие, необходимое для преодоления трения, должно составлять лишь незначительную часть общего усилия, развиваемого чувствительным элементом. В качестве чувствительных элементов, обеспечивающих большие рабочие усилия, применяют широкие винтообразные или спиральные трубчатые пружины, многорядные анероидные коробки, а также сильфоны. Для передачи углового перемещения чувствительного элемента на прямолинейно перемещающееся перо регистратора применяют эллиптические механизмы, обеспечивающие при соответствующем соотношении размеров пропорциональность между указанными перемещениями.

б) измерители давления с электрическими сигнальными устройствами (сигнализаторы)

Сигнальные устройства предназначены для включения и выключения электрических цепей в зависимости от положения стрелки показывающего манометра. В нормальных условиях эксплуатации при умеренной нагрузке применимы скользящие контакты. При малом зазоре между контактами возникает опасность образования электрической дуги. В магнитных триггерных контактах для исключения образования дуги на стрелке задатчика помещен постоянный магнит, сближающий контакты при образовании некоторого зазора между ними. Одновременно такой магнит увеличивает контактное давление. Сигнальные контакты могут быть как нормально открытыми, так и нормально закрытыми. Одной из разновидностей контактных манометров являются сигнализаторы предельных давлений, выдающие акустический или оптический сигнал на выходе давления за установленные пределы.

в) измерители давления с дистанционными передачами (регуляторы)

В схемах контроля различных производственных процессов обычно совмещают на щитах управления измерительную и регулирующую аппаратуру. Передача выходных сигналов датчика давления на небольшие расстояния осуществляется пневматически, на значительные – электрически. Для дистанционной передачи показаний датчиков давления используют различные устройства: реостатный преобразователь в виде потенциометра, ползунок которого связан с осью стрелки манометра; индуктивный, в котором связанный со стрелкой манометра ферромагнитный сердечник, перемещаясь в питаемой переменным напряжением в катушке, изменяет ее индуктивное сопротивление. Для точных измерений применяют мостовые схемы дистанционных передач.

г) приборы для особых условий эксплуатации

Влияющие на процесс измерения факторы (вибрации, ускорения, удары, температура и т. д.) могут изменять механические свойства датчика и вносить ошибки, приводящие к увеличению погрешности измеряемой величины давления. Эти факторы могут относиться как к рабочей среде, так и к окружающим условиям. Действие таких факторов как постоянные вибрации, агрессивная среда негативно влияют на работу датчика, действуя на него разрушительно. Поэтому часто встает вопрос об использовании устройств, имеющих определенную защиту, способных работать в особых условиях.

- Измерения сильно пульсирующих давлений контролируемой среды и измерение давлений при вибрациях контролируемого объекта.

Во многих областях техники необходимо контролировать быстро меняющиеся или колеблющиеся давления; при этом в задачу измерения не входит непрерывный контроль за указанным процессом. Даже в тех случаях, когда чувствительный элемент выдерживает возникающие нагрузки, возможны заклинивание и износ передаточных механизмов, затрудняется точный отсчет показаний. Эти явления сказываются особенно сильно при пульсации давлений с частотой, приближающейся к собственной резонансной частоте манометра.

- Взрывозащитные манометры для газов высокого давления.

При измерении давления сжатых газов энергия, накапливающаяся в упругом чувствительном элементе, способствует возникновению взрыва. Особенно взрывоопасен кислород в присутствии незначительных количеств органических веществ. Устройства защиты должны исключить возможность выброса отдельных деталей (например, циферблата) в направлении лицевой стороны прибора; это необходимо для безопасности персонала.

- Измерение давления агрессивных сред.

Защита чувствительных элементов мембранных манометров от агрессивных сред обеспечивается путем введения защитных слоев из нержавеющей стали, тантала, фторопласта, химически чистого серебра, а также путем нанесения защитных покрытий, цинкования и покрытия свинцом и фторопластом. В других случаях применяют разделительные устройства в виде мембран, тонкостенных трубок овального сечения или сильфонов.

По динамике измеряемого давления.

Датчики давления характеризуются областью применения и надежностью их использования в этой области. Давление является параметром процесса и может изменяться со временем. Оно может быть квазистационарным или медленно меняющимся в случае статического давления, либо более или менее быстро изменяющимся в случае динамического давления. Чтобы отслеживать эти изменения, датчик должен обладать такими свойствами, как высокая собственная частота, обеспечивающая высокое быстродействие; минимальное обратное влияние на изменяемую величину, позволяющее избежать искажения пульсаций на поверхности чувствительного элемента.

а) приборы для измерения статического давления

б) приборы для измерения динамического давления

По способу преобразования сигнала давления, генерируемого чувствитель-

ным элементом, в измеряемый сигнал

Способов преобразования сигнала давления в какой-либо другой сигнал существует бесчисленное множество.

Перечислим самые применимые и чаще всего встречающиеся.

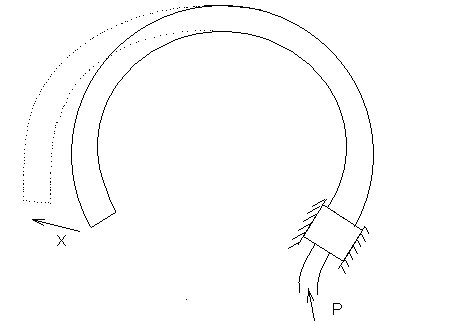

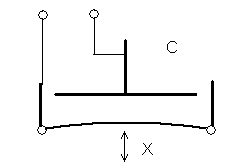

а) изменение пространственного положения

Это один из самых простых и наглядных способов в приведенной классификации. Этот способ (в большинстве случаев) лежит в основе остальных способов преобразования. Давление, поступающее на чувствительный элемент (мембрану, трубку Бурдона или мембранную коробку), вызывает его деформацию. Деформация приводит к изменению положения подвижной части чувствительного элемента.

х – чувствительный элемент;

р – давление, поступающее на чувствительный элемент.

Рисунок 2.2 Трубка Бурдона

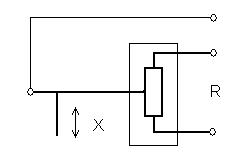

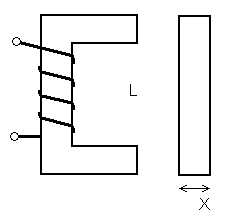

б) изменение сопротивления

Ч увствительный

элемент связан (посредством понижающей

передачи или без нее) с ползунком

реостата. Изменение измеряемого давления

вызывает перемещение подвижной части

чувствительного элемента, и, соответственно,

изменение положения ползунка на реостате

(рисунок 2.3).

увствительный

элемент связан (посредством понижающей

передачи или без нее) с ползунком

реостата. Изменение измеряемого давления

вызывает перемещение подвижной части

чувствительного элемента, и, соответственно,

изменение положения ползунка на реостате

(рисунок 2.3).

Рисунок 2.3 Изменение сопротивления

в) изменение емкости

Чувствительный элемент (например, мембрана) связан с однойиз обкладок конденсатора. Вторая обкладка конденсатора закреплена неподвижно. Изменение давления вызывает перемещение подвижного конца чувствительного элемента и связанной с ним обкладки. Изменение расстояния между обкладками приводит к изменению емкости конденсатора (рисунок 2.4).

Рисунок 2.4 Изменение емкости

г) Изменение индуктивности

Через обмотку сердечника, закрепленного неподвижно, пропускают электрический ток. Ток создает МДС, которая порождает в сердечнике магнитный поток, образующий контур между сердечником и подвижным якорем. Якорь связан с чувствительным элементом (например, с сильфоном). Изменение давления в сильфоне, приводит к перемещению днища сильфона, связанного с подвижным якорем. Таким образом, изменение давления приводит к изменению зазора между сердечником и якорем, и, следовательно, к изменению магнитного потока и индуктивности (рисунок 2.5).

Рисунок 2.5 Изменение индуктивности

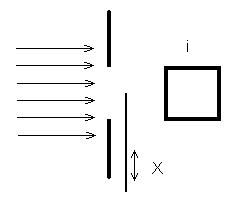

д) изменение освещенности

Из источника через отверстие свет падает на приемник.

Подвижная заслонка связана с чувствительным элементом (например, с трубкой Бурдона). Изменение давления в трубке, вызывает перемещение заслонки вдоль отверстия. Положение заслонки определяет степень освещенности приемника (рисунок 2.6).

Рисунок 2.6 Изменение освещенности

2.2 Выбор датчика давления

В соответствии с приведенной выше классификацией, учитывая условия работы системы, производится выбор датчика для измерения давления пара. Датчик давления пара должен удовлетворять следующим требованиям:

- диапазон измерения давления

от 0.1 до 0.7

![]() ;

;

- возможность измерения в динамичной среде;

- рабочая среда – пар.

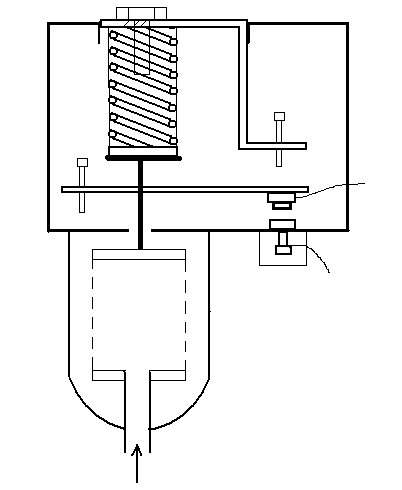

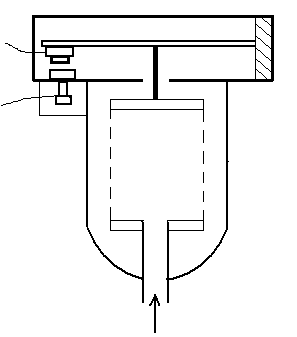

Выбранный датчик давления представлен на рисунке 2.7.

К основным достоинствам данного устройства относятся высокая надежность работы, простота конструкции, сравнительная дешевизна изготовления, низкая инерционность, а также соответствие требованиям рассматриваемой системы регулирования автоматизированного производства аммиачной селитры.

К недостаткам относятся ограниченный диапазон измерения, пониженная стойкость против коррозии. Не рекомендуется использовать в особых условиях эксплуатации (при вибрациях, в агрессивной среде).

7

7

8

5 6

4

3

2

1

р

1 – сильфон;

2 – винт-пружина;

3 – шток;

4 – рычаг;

5 – мостик;

6 – контакт;

7 – винт;

8 – ограничитель хода;

р – давление.

Рисунок 2.7 Датчик давления типа ДД

Устройство и принцип действия.

Чувствительным элементом датчика является сильфон (1), уравновешенный винтом-пружиной (2). При изменении давления, действующего на сильфон, перемешается шток (3). Когда давление поднимается выше определенного значения, рычаг (4) выключателя переместится и мостик (5) отойдет от контакта (6). Когда давление понижается ниже минимального, под действием пружины, рычаг переместится в обратном направлении, и контакты замкнутся.

Настройка данного датчика осуществляется с помощью винта (7) и ограничителей хода (8) рычажной системы. Рабочая среда – воздух, пар.

Максимально допустимый ток через контакты не более 5А, напряжение 380В; рабочая температура 0…300оС.

2.3 Расчет датчика давления типа ДД

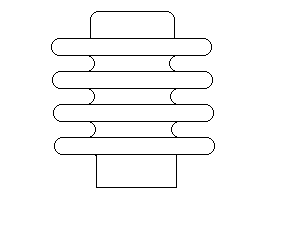

Расчет датчика давления заключается в расчете чувствительного элемента. В рассмотренном датчике чувствительным элементом является сварной сильфон, то есть сильфон, изготовленный сваркой из кольцевых пластин (рисунок 2.8).

Сильфон представляет собой тонкостенную цилиндрическую оболочку с поперечной гофрировкой, способную получать значительные перемещения под действием давления или осевой силы. Таким образом, сильфон предназначен для преобразования измеряемого давления в усилие. Сильфоны рассчитываются по приблизительным формулам, полученным из экспериментальных данных.

В приборостроение применяют сильфоны диаметром от 8-10 до 120-150 мм с толщиной стенки 0.1-1.3 мм. Сильфоны используют в широком диапазоне давлений: от сотых долей до сотен атмосфер.

Рисунок 2.8 Сварной сильфон

Таким образом, расчет датчика сводится к определению геометрических параметров сильфона и в подборе материала сильфона, в соответствии с заданными требованиями. Это означает, что необходимо выбрать такие параметры сильфона, чтобы давление p = 0.7 кг*с/см2, действующее на сильфон, вызывало перемещение потолка сильфона λ = 3 мм.

Для стабильного функционирования системы сильфон должен обладать высокой чувствительностью. Достаточной чувствительностью обладают сильфоны, изготовленные сваркой из кольцевых пластин (сварочные). Они рассчитываются по следующей могучей формуле:

![]()

![]() ,

,

где

![]() -

осевая деформация сильфона, мм;

-

осевая деформация сильфона, мм;

![]() -

число рабочих гофр;

-

число рабочих гофр;

![]() -

давление, действующее на сильфон,

кг*с/см2;

-

давление, действующее на сильфон,

кг*с/см2;

![]() -

наружный радиус сильфона, мм;

-

наружный радиус сильфона, мм;

![]() -

модуль упругости материала, из которого

изготовлен сильфон;

-

модуль упругости материала, из которого

изготовлен сильфон;

![]() -

толщина стенки, мм;

-

толщина стенки, мм;

![]() -

коэффициент, зависящий от отношения

-

коэффициент, зависящий от отношения

![]() ,определяется

из таблицы;

,определяется

из таблицы;

![]() -

внутренний радиус сильфона по впадинам

гофр, мм.

-

внутренний радиус сильфона по впадинам

гофр, мм.

Используя метод подбора, следуя требованиям рассматриваемой системы, определены следующие параметры:

![]() ;

;

![]() ;

;

![]() ;

;

![]() (соответствует дисперсионно-твердеющим

сплавам);

(соответствует дисперсионно-твердеющим

сплавам);

![]() .

.

2.4 Модернизация датчика давления

Модернизацию датчика давления можно проводить в двух направлениях, а именно:

а) модернизация (усовершенствование) уже имеющихся в датчике элементов

б) введение в датчик новых элементов, способствующих улучшению показателей датчика

Чувствительным элементом рассмотренного датчика является сварной сильфон.

Существенным недостатком сварных сильфонов является пониженная стойкость против коррозии из-за наличия большого количества сварных швов.

Для увеличения прочности или защиты от коррозии сильфоны изготавливают многослойными. Также, для лучшей коррозийной устойчивости, можно заменить сварной сильфон на бесшвовый.

(Бесшвовым называют сильфон, изготовленный из тонкостенных цельнотянутых трубок.) Правда, при такой замене увеличивается себестоимость датчика.

Замена спиральной возвратной пружины на плоскую позволяет исключить лишние элементы датчика: рычаг (4) выключателя, мостик (5), ограничители хода (8) рычажной системы.

Уменьшение количества элементов в устройстве увеличивает надежность его безотказной работы. Исключение перечисленных элементов позволяет уменьшить габаритные размеры и вес датчика. Модернизированный датчик легче реализовать и экономически, и технологически.

Датчик давления, модернизированный данным способом, представлен на рисунке 2.9

р

1 – контакт;

2 – контакт;

р – давление.

Рисунок 2.9 Модернизированный датчик давления.

Изм. Лист № докум. Подпись Дата

УИТС.408832.123 ПЗ

Лист.