курсовой проект / Система автоматизированного несвязного регулирования ректификационной колонны / курсовой проект ЭУСУ Сафонов

.docИз формулы (2.7) видно, что угол поворота кольцевых весов не зависит от плотности жидкости, но последняя, а также размеры кольца ограничивают верхний предел измерения. Из этой формулы видно также, что шкала прибора неравномерная. Для равномерности шкалы, особенно при измерении расхода жидкостей и газов, когда расход пропорционален квадратному корню из перепада давлений, применяют специальные механизмы, в частности лекальные.

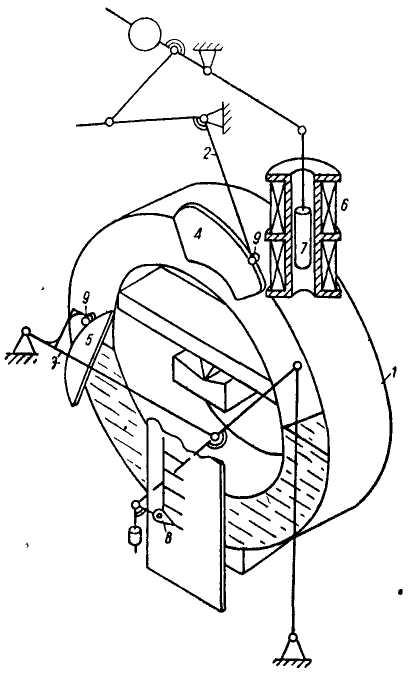

На рисунке 2.11 приведена схема кольцевого показывающего манометра, имеющего датчик в виде катушки 6 и сердечника 7 для дистанционной передачи показаний к вторичному прибору. При повороте кольца 1 под действием разности

1 — кольцо; 2, 3 — рычаги; 4, 5 — лекала; 6 — катушка индуктивного датчика; 7 — сердечник; 8 — стрелка; 9 — ролик.

Р исунок

2.11 - Схема кольцевого показывающего

манометра с датчиком для

дистанционной передачи показаний

исунок

2.11 - Схема кольцевого показывающего

манометра с датчиком для

дистанционной передачи показаний

Давлений по жестко закрепленным на нем лекалам 4 и 5 катятся ролики 9, оси которых расположены на рычагах 2 и 3. Профиль лекал и длина всех рычагов подобраны таким образом, что обеспечивается пропорциональность между углом попорота кольца и перемещениями стрелки 8 и сердечника 7.

Кольцевые манометры выпускаются в самых различных модификациях (показывающие, самопишущие, с дистанционной передачей показаний, с сигнализирующими и регулирующими устройствами и др.) на верхние пределы измерения от 25 мм вод. ст. до 250 мм рт. ст. и на рабочее давление от 25 до 3200.

2.2 Выбор манометра

При выборе манометров необходимо учитывать свойства вещества, давление которого нужно измерять.

Для системы автоматизации управления

регулирования производства аммиака в

качестве устройств а

измеряющего давление газа в трубопроводе

был выбран пружинный манометр с

а

измеряющего давление газа в трубопроводе

был выбран пружинный манометр с

индукционным

датчиком т.к. он прост в эксплуатации,

имеет большой диапазон измерения и срок

службы. Индукционный датчик необходим

для преобразования измеряемой величины

в электрический сигнал для последующей

его обработки.

индукционным

датчиком т.к. он прост в эксплуатации,

имеет большой диапазон измерения и срок

службы. Индукционный датчик необходим

для преобразования измеряемой величины

в электрический сигнал для последующей

его обработки.

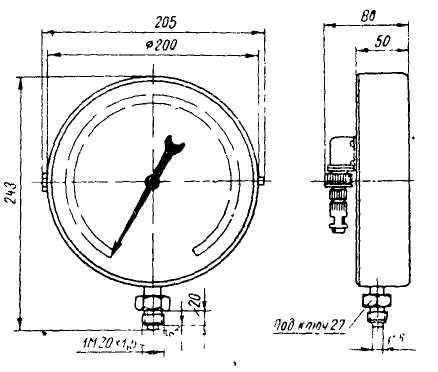

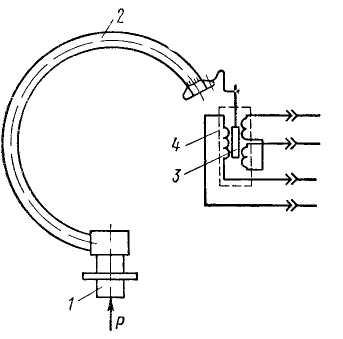

Приборы типа МЭД (рисунок 2.12) в комплекте с вторичным прибором применяются для дистанционного измерения, записи и регулирования давления или разрежения жидкостей и газов, неагрессивных по отношению к стали и медным сплавам.

Прибор МЭД имеет круглый корпус диаметром 200 мм, в котором помещается держатель с трубчатой пружиной, передаточный механизм и индукционная катушка. Давление (разрежение) измеряемой среды через штуцер держателя подводится к пружине, впаянной или ввинченной в держатель, и деформирует ее, вследствие чего свободный конец пружины перемещается и передвигает сердечник индукционной катушки. В приборах с показывающей шкалой конец пружины с помощью передаточного механизма поворачивает так же и стрелку.

Индукционная катушка датчика и катушка вторичного прибора включены в дифференциально-трансформаторную схему.

Приборы типа МЭД выпускаются на пределы измерения, указанные в таблице 2.3.

Приборы типа МЭД поставляются комплектно с приборами ЭПИД или, по особому согласованию, с другими вторичными приборами дифференциально-трансформаторной системы, например с ЭПВИ, ДС, ДСР и др.

Рисунок 2.12 – Манометр с индукционным датчиком

2.12 – Манометр с индукционным датчиком

Указанные приборы можно применять во взрывобезопасных помещениях при температуре окружающей среды СМ-50°С с относительной влажностью не свыше 80%. Основная погрешность показаний приборов по шкале прибора МЭД не более ±1%, по шкале вторичного прибора ЭПИД не более ±2,5% от верхнего предела измерения.

Комплект прибора, состоящий из первичного прибора МЭД и вторичного прибора ЭПИД, питается от сети переменного тока напряжением 127/220 В, частотой 50 Гц.

Измеряемое давление или разрежение через штуцер 1 подводится к трубчатой пружине 2 и деформирует ее. Закрытый конец пружины перемещается и передвигает связанный с ним сердечник 3 индукционного датчика 4. Измеряемая величина давления, преобразованная в индукционном датчике в электрический сигнал, передается на вторичный прибор.

Ин дукционный

датчик представляет собой электрическую

катушку со свободно перемещающимся

сердечником, помещенную в экране. Экран

и сердечник изготовлены из магнитно-мягкого

материала.

дукционный

датчик представляет собой электрическую

катушку со свободно перемещающимся

сердечником, помещенную в экране. Экран

и сердечник изготовлены из магнитно-мягкого

материала.

Таблица

2.3 Технические характеристики приборов

типа МЭД.

Таблица

2.3 Технические характеристики приборов

типа МЭД.

|

Наименование прибора |

Тип |

Модель |

Пределы измерения |

|

Манометры со шкалой |

МЭД-03 |

2303 |

0-1; 1,6; 2,5; 4; 6; 10; 16; 25; 40 кгс/см" |

|

Мановакуумметры бесшкальные |

МЭД-06 |

2306 |

0-1; 1,6; 2,5; 4; 6; 10; 16; 25 кгс/'см2 — по шкале давления и от 0 до 760 мм рт. ст. — по шкале разрежения |

|

Вакуумметры бесшкальные |

|

|

0-760 мм рт. ст. |

|

Манометры на высокие давления со шкалой |

МЭД-04 |

2304 |

0-И30; 100; 160; 250, 400; 600; 1000 кг*с/см2 |

|

То же бесшкальные |

МЭД-07 |

2307 |

Катушка имеет первичную и вторичную обмотку, состоящую из двух секций с одинаковым числом витков, электрически включенных навстречу друг другу. Для подключения датчика к линии связи на задней стороне корпуса имеется штепсельный разъем.

Потребляемая мощность не более 75 ва.

Изготовитель завод «Манометр», Москва.

1- штуцер; 2- трубчатая пружина; 3- сердечник; 4- индукционный датчик.

Рисунок 2.13 - Схема манометра с индукционным датчиком

2.3 Расчет манометра с индукционным датчиком

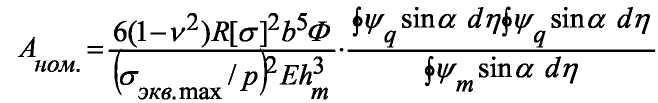

Расчет манометрической трубчатой пружины.

Манометрические трубчатые пружины получили широкое распространение в качестве чувствительных элементов приборов и средств автоматики. Повышение требований к точности и надежности приборов, необходимость уменьшения габаритов приборов требует совершенствования технического уровня их чувствительных элементов.

Одним из возможных путей улучшения технических характеристик манометрических пружин является применение трубчатых пружин новых конструкций - пружин с переменной по периметру сечения толщиной стенки.

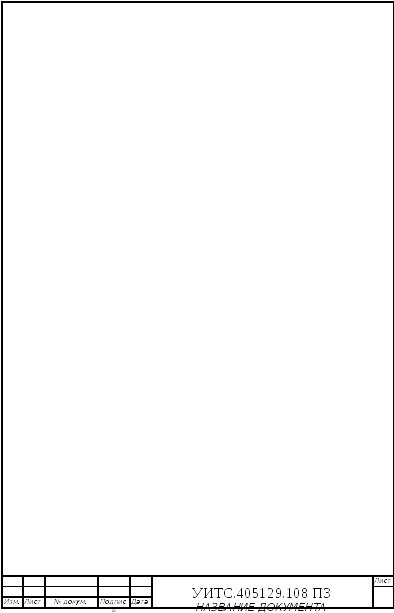

(2.8)

(2.8)

Система уравнений (2.8) позволяет рассчитать трубку, для которой плоскость η=0, π является плоскостью симметрии формы поперечного сечения и его деформации при действии равномерного нормального давления.

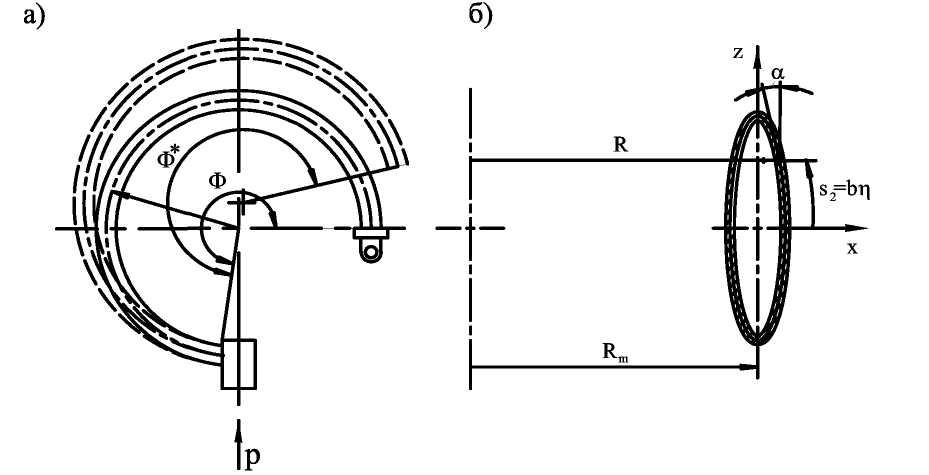

а - деформация под действием давления; б - меридиональное сечение

Рисунок 2.14 - Манометрическая трубчатая пружина

Искомые функции ψ и σ, характеризующие соответственно напряжения в стержне и изменение начального угла наклона касательной α (η), имеют вид

![]() (2.9)

(2.9)

где, η - безразмерная координата;

ν - коэффициент Пуассона материала трубки;

b - «приведенный радиус» сечения;

T1 - нормальное усилие на единицу длины поперечного сечения;

Е - модуль упругости материала трубки;

hm- толщина стенки пружины в точке с координатой η=π/2.

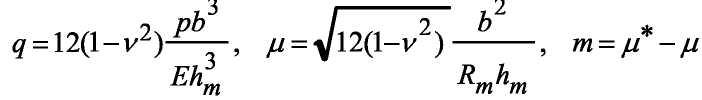

Параметры q, µ и m, учитывающие соответственно нормальное давление, кривизну оси и ее изменение, определяются следующим образом:

(2.10)

(2.10)

где Rm - радиус центральной оси трубки.

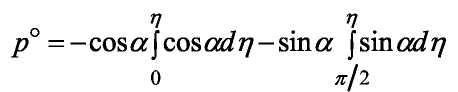

Перерезывающая сила в сечении с b=1 от

единичной нагрузки представлена  в

функцией р0.

в

функцией р0.

(2.11)

(2.11)

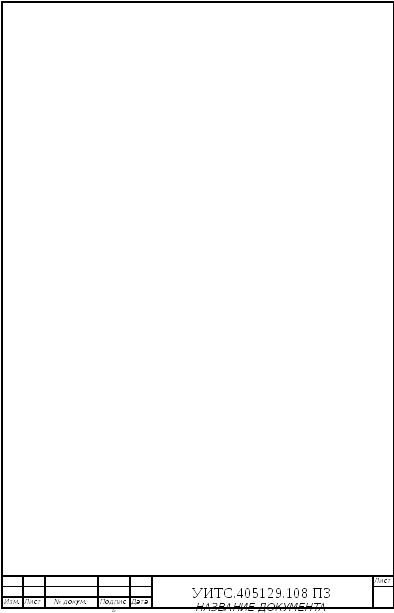

Относительная толщина стенки t(η) определяется следующим образом:

![]() (2.12)

(2.12)

где h(η) - толщина стенки сечения.

Уравнения справедливы при следующих положениях: материал трубки упругий и однородный, толщина стенок мала по сравнению с b; угол поворота мал сравнительно с единицей; размеры поперечного сечения малы сравнительно с Rm.

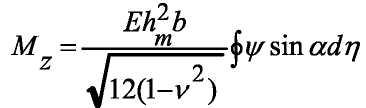

В случае одновременного действия внутреннего давления p и изгибающих пар Mz, приложенных в плоскости центральной оси, функция ψ и момент Mz связаны условием

(2.13)

(2.13)

В зависимости от типа задачи система уравнений (2.8) принимает определенный вид. Возможны два основных случая: пружина под действием внутреннего давления не меняет своей кривизны (режим силовой компенсации), при этом m=0; свободный конец пружины имеет возможность поворачиваться и перемещаться (режим свободного хода), при этом Мz=0.

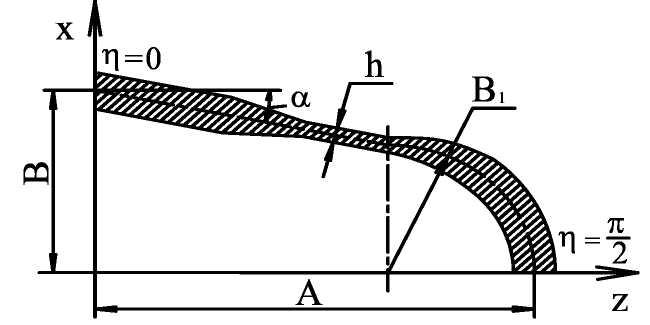

Для задания форм средней линии сечения симметричных относительно двух осей x, z (плоскоовальной, овальной, восьмеркообразной, ромбовидной) в качестве формы средней линии используем «универсальное» сечение (рисунок 2.15).

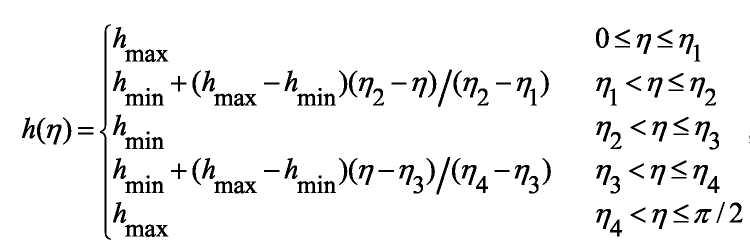

Учитывая симметрию сечения относительно двух осей, функцию изменения толщины стенки определим следующим образом:

Рисунок 2.15 – Модель «универсального»

сечения манометрической

манометрической

пружины

(2.14)

(2.14)

где hmax - максимальная толщина стенки сечения;

hmin - минимальная толщина стенки сечения;

η1, η2, η3, η4 - координаты, определяющие закон изменения толщины стенки по периметру сечения.

Подробно рассмотрим сегментообразное поперечное сечение и сечения с продольными гребнями (гофрами).

В линейном приближении искомые функции представим в виде суммы двух частей, пропорциональных соответственно параметру изменения кривизны m и параметру нормального давления q:

![]() (2.15)

(2.15)

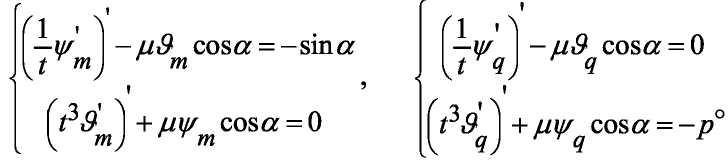

В результате подстановки выражений (2.15) в систему (2.8), получим две системы:

(2.16)

(2.16)

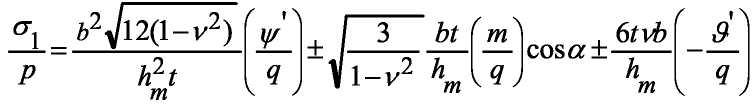

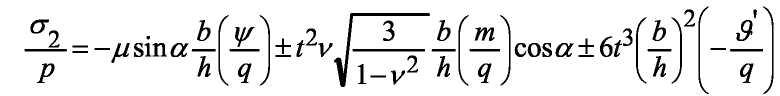

Выражения

для вычисления продольных и поперечных

напряжений в любой точке наружного и

внутреннего контура сечения имеют вид

Выражения

для вычисления продольных и поперечных

напряжений в любой точке наружного и

внутреннего контура сечения имеют вид

(2.17)

(2.17)

(2.18)

(2.18)

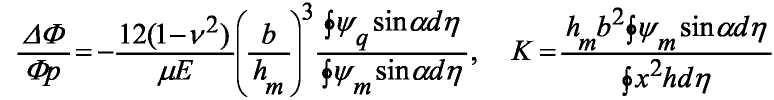

Относительный угол раскрытия ∆Φ, тяговый момент МТ, работоспособность при номинальном давлении определяются следующим образом:

(2.19)

(2.19)

(2.20)

(2.20)

(2.21)

(2.21)

где Ф - центральный угол пружины;

x - координата точки средней линии сечения;

[σ] - допускаемое напряжение для материала пружины;

σэкв. max - максимальное эквивалентное напряжение.

Исследование прочности пружин с данными

типами сечений, как функции параметров

µ, по зволяет

заключить следующее:

зволяет

заключить следующее:

1) Для пружин с сечением первого типа, для увеличения чувствительности МТП, при малой кривизне пружины можно определить значение hmin/hmax, при котором прочность исходной пружины с постоянной толщиной стенки равна прочности пружины с переменной толщиной стенки.

2) Для пружины второго типа при более

высоких значениях µ можно определить

значение hmin/hmax,

при котором прочность исходной пружины

с постоянной толщиной стенки равна

прочности пружины с переменной толщиной

стенки. Причем в данном случае наблюдается

эффект увеличения п рочности

пружины.

рочности

пружины.

3) Пружины с сечением третьего типа уступают по прочности исходному сечению с постоянной толщиной стенки при любых значениях hmin/hmax и µ, то есть уменьшение толщины стенки на средних участках не может быть использовано для улучшения характеристик пружин без уменьшения прочности.

Таким образом, установлено, что наиболее выгодным сечением с переменной толщиной стенки следует признать сечение второго типа, так как в широком диапазоне значений µ позволяет найти отношение hmin/hmax, при котором прочность исходной пружины с постоянной толщиной стенки равна прочности пружины с переменной толщиной стенки.

Эффект увеличения прочности пружины с сечением второго типа при уменьшении толщины стенки в зоне сопряжения средних и боковых участков сечения при малых значениях µ связан с разгрузкой участков на концах большой оси сечения.

4.4 Модернизация манометра

Целью модернизации манометра с индукционным датчиком системы автоматизации управления регулирования производства аммиака является повышение точности показаний прибора и непосредственная передача информации на ЭВМ для анализа.

Для данной системы был выбран электронный манометр DMG 01.

Область применения электронных манометров DMG разнообразна, однако они специально были предусмотрены для измерения давления воздуха и газа до макс. 500 мбар. С защитой от избыточного давления до 2 бар. Данные манометры, могут устанавливаться на газовых котлах и горелках, а также использоваться для измерения дифференцированного давления на воздушных трактах и фильтрах воздушных трактах. Новые электронные манометры DMG могут применяться для измерения давления с высокой точностью и быстротой там, где раньше использовались манометры с отводом.

Манометр DMG 01 с цифровым

индикатором с электронным элемен том,

чувствительным к давлению, для

измерения давления, дифференцированного

давления и разряжения имеет диапазон

измерения от 0 до 500 мбар.

том,

чувствительным к давлению, для

измерения давления, дифференцированного

давления и разряжения имеет диапазон

измерения от 0 до 500 мбар.

Манометры DMG оснащены удобным цифровым жидкокристаллическим индикатором, который одновременно показывает уровень заряда элемента питания. Надёжный, удобный в пользовании корпус в гладкой, легко очищаемой плёнке.

Диапазон измерения от 1 до 999 мбар, переключаемый в диапазон с точностью от 1 мбар, в диапазон с точностью 0,1 мбар. Прибор имеет автоматическую корректировку нулевой точки. Предусмотрен присоединительный штуцер для шлангов 6 х 1 мм. Элемент питания 9 вольт на примерно 100 часов непрерывной работы.

Технические характеристики.

Диапазон измерения: от 0 до 500 мбар. Индикатор: 12,7 мм LCD. Точность показания: + 1 % от значения шкалы.

Точность измерений: 0,1 мбар, от 0 до 199,9 мбар, 1 мбар от 200 мбар. Рабочая температура: от -10 до +50°С Корпус: 125 х 70 х 31 мм, синяя ударопрочная пластмасса. Измерительная линия: шланг KSt, размером б х 1 мм.

Эл емент

питания: MN 1604 - 9 В, срок

службы: 100 часов непрерывной работы.

емент

питания: MN 1604 - 9 В, срок

службы: 100 часов непрерывной работы.

Рисунок 2.16 – Электронный манометр DMG 01

Вывод: в ходе модернизации манометра с индукционным датчиком системы автоматизации управления регулирования производства аммиака было достигнуто повышение точности показаний прибора и непосредственная передача информация на ЭВМ для анализа.

ЗАКЛЮЧЕНИЕ

В

рамках курсового проекта проведен

анализ системы автоматизации

управления регулирования производства

аммиака. С точки зрения состава этой

системы рассмотрены следующие элементы:

электронный потенциометр с реостатным

датчиком, манометр с индукционным

датчиком, манометр с индукционным

датчиком, термопара. Составлены

классификации элементов, произведен

подбор элементов для системы автоматизации

управления регулирования производства

аммиака, в соответствии с ее техническими

характеристиками. Представлена методика

расчета элементов. Произведена

модернизация, обеспечивающая более

широкий диапазон работы данной системы

автоматического управления.

В

рамках курсового проекта проведен

анализ системы автоматизации

управления регулирования производства

аммиака. С точки зрения состава этой

системы рассмотрены следующие элементы:

электронный потенциометр с реостатным

датчиком, манометр с индукционным

датчиком, манометр с индукционным

датчиком, термопара. Составлены

классификации элементов, произведен

подбор элементов для системы автоматизации

управления регулирования производства

аммиака, в соответствии с ее техническими

характеристиками. Представлена методика

расчета элементов. Произведена

модернизация, обеспечивающая более

широкий диапазон работы данной системы

автоматического управления.

СПИСОК

ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

СПИСОК

ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

-

Автоматические приборы и регуляторы (справочные материалы) под общей редакцией Б. Д. Кошарского. Машиностроение, 1964. .

-

Андриянов П. А. и Масленников И. М. Влияние распределенности параметров на динамические свойства теплообменников. Ж. хим. пром., № 12, 1963.

-

Боронихин А.С. Основы автоматизации производства железобетонных изделий. Учебник. М., «Высш. Школа», 1975. 285 с. с ил.

-

Гольцман В.А. Приборы контроля и средств автоматики тепловых процессов: Учеб. пособие для сред. проф. – техн. училищ. – 2-е изд., перераб. и доп. – М.: Высш. школа, 1980. – 255 с., ил. – (Профтехобразование. Теплотехника).

-

Емельянов В.А., Калинина С.А. Практические расчеты в автоматике. – М.: Машиностроение, 1967.

-

Кулаков Н.Н, Казаков Н.К, Основы автоматики и автоматизации химических производств,М., 1956.

-

П.А. Обновленский, П.А. Коротков, А.Л. Гуревич, Б.В. Ильин. Основы автоматики и автоматизации химических производств. – Л.: Химия, 608с.

-

Подлесный Н.И., Рубанов В.Г. Элементы систем автоматического управления и контроля: Учебник. – 3-е изд., перераб. и доп. – К.: Выща шк., 1991. – 461 с.: ил.