ВВЕДЕНИЕ

Автоматизация любого производственного процесса может осуществляться с помощью непрерывного и периодического действий. Общей особенностью машин и аппаратов периодического действия является цикличность работы, заключающейся в том, что операции, выполняемые машиной и происходящие в аппарате, повторяются в определенной последовательности. Такая последовательность осуществляется в соответствии с заданной программой посредством различных командных устройств. целью автоматизации аппаратов периодического действия является не столько достижение экономической эффективности, сколько создание условий безопасной работы обслуживающего персонала. Машины и аппараты непрерывного действия более подготовлены к автоматизации, чем оборудование периодического действия. Объясняется это тем, что при непрерывном ведении процесса параметры остаются практически постоянными во всех точках и весь процесс как бы разделен в пространстве. Роль автоматических устройств в нормальном рабочем режиме процесса заключается в стабилизации параметров в различных точках при помощи систем автоматического регулирования. Иногда для обеспечения пуска, а также для плановой и аварийной остановок к указанным системам добавляются устройства автоматического управления, обеспечивающие определенную последовательность операций включения и отключения рабочих органов.

К системам автоматизации химического производства относятся: система автоматизации сушильного барабана; система автоматизации агрегата для полимеризации блочного полистирола; система автоматизации выпарного аппарата с принудительной циркуляцией для электролитических щелоков и другие системы.

Задачей данного курсового проекта является анализ системы сушильного барабана и её модернизация посредством усовершенствования элементов и средств автоматики.

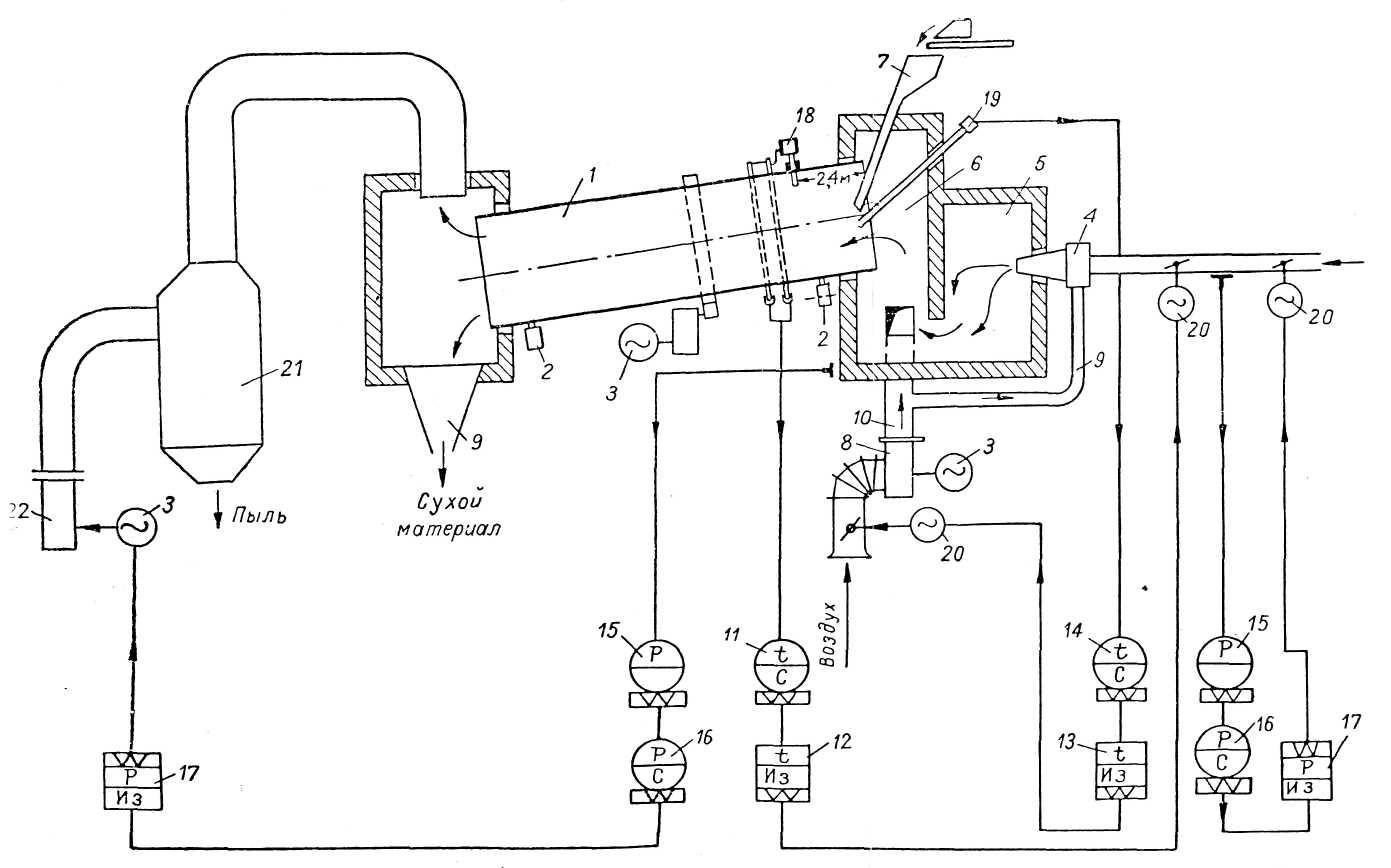

На рисунке 1 представлена система автоматизации сушильного барабана.

1 – цилиндр; 2 – опорные ролики; 3 – электродвигатели; 4 – форсунки; 5 – топка; 6 – смесительная камера; 7 – лоток для подачи сырья; 8 – вентилятор; 9 – трубопровод основного воздуха; 10 – трубопровод вторичного воздуха; 11, 14 – электронные потенциометры с реостатным датчиком; 12, 13, 17 – изодромные регуляторы; 15 – манометр с индукционным датчиком; 16 – электронный прибор с реостатным датчиком; 18,19 – термопары; 20 – моторный исполнительный механизм; 21 – циклон; 22 – вентилятор-дымосос.

Рисунок 1 – Система автоматизации сушильного барабана

Сушильные барабаны применяют в химической промышленности для сушки глины, пигментов, угля, колчедана и т. п.

Сушильный барабан представляет собой наклонно расположенный металлический цилиндр 1 (рис.1), опирающийся на ролики 2. Вращение барабана осуществляется электродвигателем 3 через шестеренную пару, обеспечивающую вращение барабана со скоростью 4—5 об/мин.

Топливо (газообразное, жидкое или пылеугольное) подается с воздухом через форсунку 4 и сгорает в топке 5. В смесительную камеру 6 подводится вторичный воздух, после чего теплоноситель направляется в сушильный барабан, где отдает свое тепло подсушиваемому материалу, поступающему в сушильный барабан по лотку 7.

Материал, высушенный до заданной влажности, выходит с нижнего конца барабана. Отработанные газы, пройдя циклон 21, задерживающий частицы пыли высушенного материала, выбрасываются в атмосферу.

Для лучшего соприкосновения материала с теплоносителем внутри сушильного барабана имеются лопасти или ячейки. Скорость перемещения материала зависит от угла наклона, размеров и скорости вращения барабана. Время пребывания материала в барабане колеблется от 10 до 60 мин в зависимости от типа материала и устройства барабана.

Основной задачей автоматизации сушильных барабанов является получение материала определенной влажности.

Для реализации системы автоматизации необходимо выполнение ряда требований.

Вид топлива должен быть таким, чтобы процесс выделения тепла в топке сушильного барабана был достаточно гибким в управлении и быстро реагировал на регулирующее воздействие. Наиболее соответствующими таким требованиям являются газообразное, жидкое и пылеугольное топливо; кусковое топливо неприемлемо. Система топливоподачи должна обладать резервом для регулирования, т. е. допускать кратковременное увеличение расхода топлива во время пиковых нагрузок.

В случае газообразного топлива для исключения влияния смежных потребителей газа необходимо регулирование давления газа.

Количество вторичного воздуха должно регулироваться в широких пределах — оно непосредственно влияет на температуру теплоносителя, поступающего в сушильный барабан. Такое требование удовлетворяется установкой нагнетательного вентилятора, так как в этом случае сводится к минимуму вредное влияние подсосов через неплотности на тракте отработанного теплоносителя.

Требование равномерной подачи сырья в барабан удовлетворяется применением соответствующих дозирующих и транспортирующих устройств.

Важнейшим требованием автоматизации является правильный выбор в качестве регулируемого такого параметра, который однозначно связан с влажностью материала в конце сушки. Непосредственное автоматическое измерение влажности не представляется возможным из-за отсутствия соответствующих приборов.

Исследования по изучению динамики сушки показывают, что изменение температуры теплоносителя по длине сушильного барабана совпадает с изменением абсолютной влажности материала.

Установленная связь температуры теплоносителя с влажностью высушиваемого материала дает возможность при заданной начальной влажности оценивать степень подсушки материала по температуре теплоносителя. Поэтому, если в зоне измерения температура теплоносителя будет стабилизирована на заданном уровне, то этим обеспечится получение на выходе из барабана материала заданной влажности.

Точность регулирования будет зависеть от выбора места замера температуры. При значительном изменении температуры теплоносителя перед барабаном для огнеупорной глины температура на выходе из барабана остается почти без изменения, а внутри барабана на расстоянии 2,4 м от входа в барабан возрастает с 90 до 140° С.

Далее должен быть сделан выбор регулирующего агента. Регулирование температуры теплоносителя в выбранной точке барабана можно осуществить изменением либо количества сырья, либо вводимого в барабан тепла. Если принять в качестве регулирующего агента сырье, поступающее в барабан, т. е. регулировать процесс сушки изменением подачи материала, то производительность барабана окажется зависящей от величины начальной влажности материала: с увеличением последней производительность барабана будет снижаться.

При комплексной автоматизации целого производства такой метод регулирования непригоден, потому что нагрузка каждого объекта не должна зависеть от величины прочих регулируемых параметров. В противном случае согласованность объектов по производительности будет нарушена.

Если автоматизируется только сушильный барабан, регулирование его воздействием на подачу сырья нецелесообразно, потому что, во-первых, время прохождения сырья по барабану составляет 10—60 мин, т. е. будет иметь место большое запаздывание при регулировании, а отсюда и большие колебания влажности высушенного материала и, во-вторых, в различные времена года влажность и свойства материала резко изменяются.

При регулировании процесса сушки изменением количества тепла, вводимого в барабан, производительность его сохраняется постоянной и зависит только от нужд производства и от возможностей выделения необходимого количества тепла в топке барабана.

Количество тепла, подаваемого в сушильный барабан, можно регулировать различными способами: 1) изменением количества теплоносителя при его постоянной температуре на входе в барабан; 2) изменением температуры теплоносителя на входе в барабан при его постоянном количестве; 3) изменением температуры и количества теплоносителя.

Первый способ заключается в том, что нет необходимости стабилизировать расход теплоносителя. Кроме того, с увеличением нагрузки сушильного барабана возрастает скорость газов, что несколько улучшает теплопередачу от теплоносителя к материалу. Необходимо только, чтобы подача не была больше определенного значения — при большой скорости теплоносителя чрезмерно большим становится пылеунос.

Второй способ реже применяется в химической промышленности, потому что не исключается опасность превышения предела температуры, допускаемого для данного материала. Кроме, того, необходимость стабилизации расхода теплоносителя усложняет схему автоматизации.

С учетом рассмотренных особенностей сушильного барабана разработана система автоматического регулирования режима сушки в барабане двумя, не связанными между собой, системами автоматического регулирования. Первая система предназначена для поддержания температуры теплоносителя в смесительной камере на заданном уровне путем воздействия на расход воздуха, подаваемого в сушильный барабан. Термопара 19 контролирует температуру в передней части барабана и позволяет учитывать охлаждающее влияние воздуха, поступающего в барабан через неплотности. Термопара 19 подключена к электронному потенциометру 14 с реостатным датчиком, сигнал от которого поступает к изодромному регулятору 13, управляющему моторным исполнительным механизмом 20. При отклонении температуры от заданного значения исполнительный механизм 20 поворачивает дроссельную заслонку, изменяющую подачу воздуха к вентилятору 8. При этом одновременно изменяется подача как первичного (основного) воздуха, потребного для сгорания газа, так и вторичного, поступающего в смесительную камеру с двух противоположных сторон.

Вторая система автоматического регулирования поддерживает тепловой режим сушки изменением подачи газа в топку в зависимости от влажности и величины расхода сырья, поступающего в сушильный барабан, т. е. в зависимости от количества влаги, подлежащей испарению. Паронапряжение барабана (количество влаги, испаряющейся в сушильном барабане в единицу времени), обусловливающее, в основном, расход потребного топлива, оценивается снижением температуры внутри барабана, в зоне, удаленной от его торца со стороны топки на 2,4 м, где, как указывалось, изменение температуры наибольшее но сравнению с другими точками по длине барабана при одном и том же изменении температуры перед барабаном. Именно в этой зоне происходит испарение основной части влаги.

Импульс от термопары 18 передается электронному потенциометру 11 через токосъемное устройство, состоящее из двух вращающихся вместе с барабаном колец из красной меди и двух роликов со щетками, к которым присоединяются компенсационные провода, идущие к потенциометру 11.

Процесс регулирования протекает следующим образом. При увеличении подачи сырья и его влажности температура внутри барабана понизится. Система регулирования увеличит подачу газа. Это, в свою очередь, повысит температуру теплоносителя в смесительной камере, что приведет к тому, что другая система регулирования приоткроет заслонку и этим увеличит расход воздуха до такой величины, при которой температура теплоносителя примет заданное значение.

Для стабилизации давления газа перед топкой предусматривается третья независимая система регулирования, в комплект которой входит: манометр с индукционным датчиком 15, вторичный электронный прибор 16, изодромный регулятор 17 и исполнительный механизм 20, управляющий заслонкой на линии подвода газа к топке.

В случае значительных колебаний манометрического режима по газовому тракту топка — барабан — циклон — дымосос вводится дополнительное регулирование разрежения в топке путем изменения производительности дымососа 22.

Целью курсового проекта является анализ элементов схемы: электронный потенциометр с реостатным датчиком; изодромный регулятор; манометр с индукционным датчиком; термопара.

Изм. Лист № докум. Подпись Дата

УИТС.405129.108 ПЗ

Лист.