курсовой проект / Система автоматического управления гидравлическим прессом / датчики давления

.doc1.1 Датчики давления с механическими воспринимающими органами

Датчики давления с механическими воспринимающими органами делятся на:

– жидкостные датчики давления;

– поршневые датчики давления;

– мембранные датчики давления;

– сильфонные датчики давления;

– датчики давления с манометрическими трубчатыми пружинами;

– датчики давления, основанные на измерении вязкости газа.

1.1.1 Жидкостные датчики давления. В жидкостных датчиках давления эффективная площадь, воспринимающая давление, определяется поверхностью жидкости, налитой в сосуд, или поверхностью жесткой стенки. Усилие, противодействующее давлению, создается в большинстве систем силой тяжести. Обе эти величины могут быть заранее подсчитаны, легко измерены, изменения их с течением времени, а также вследствие воздействия внешних факторов, обычно невелики и могут быть сведены к минимуму. Сухое трение в жидкостных системах может быть сделано ничтожно малым.

В силу этих обстоятельств жидкостные датчики давления являются одними из наиболее точных и стабильных устройств подобного рода. Однако вследствие, ряда эксплуатационных неудобств (малые пределы измерения, необходимость строго вертикального расположения, большие габариты, вредность паров ртути и т. п.) датчики этой группы в последнее время вытесняются приборами с упругими элементами.

В свою очередь жидкостные датчики давления делятся на:

– U-образные системы;

– колокольные системы;

– гидростатические весы.

1.1.2 Поршневые датчики давления. В поршневых датчиках применение цилиндра с поршнем в качестве элемента, преобразующего давление в усилие, является характерным для силовых систем.

Преимуществами этой системы перед другими являются жесткость конструкции и стабильность величины эффективной площади (равной площади поршня плюс половина площади кольцевого зазора между поршнем и цилиндром). В то же время эта система обладает весьма существенными недостатками (негерметичностью и сухим трением), сужающими область ее применения.

Благодаря высокой стабильности эффективной площади поршневые системы в сочетании с контрольными грузами применяются для тарировки манометрических систем других типов.

Имеются исполнения датчиков с поршневыми системами, имеющие класс точности порядка 0,1. В этих системах сухое трение устраняется непрерывным вращением поршня.

1.1.3 Мембранные датчики давления. Мембраны, представляющие собой заделанные по периметру эластичные пластины, находят широкое применение в качестве воспринимающих органов датчиков давления. В зависимости от величины измеряемого давления, типа выходного преобразователя и условии работы применяют различные материалы и формы мембран. С помощью мембраны возможно преобразование давления в усилие. Величина прогиба мембраны, обладающей определенной собственной жесткостью, определяется давлением.

Для получения стабильной характеристики желательно иметь возможно более мягкую мембрану и создавать противодействующее усилие добавочным упругим элементом. Однако это требование не всегда может быть выполнено.

Мембранные датчики в свою очередь делятся на:

– плоские мембраны;

– металлические гофрированные мембраны;

– мягкие мембраны.

1.1.4 Сильфонные датчики давления. Сильфоны представляют собой гофрированные тонкостенные трубки, выполненные из упругого материала.

Сильфон представлен на рисунке 9.

Рисунок 9 – Сильфон

Срок службы сильфонов зависит от относительных величин хода и давления.

Характеристика

сильфона, как пружины

![]() (F

– сила, действующая вдоль оси сильфона)

линейна в относительно узком диапазоне

перемещений, эффективная же площадь

сильфона отличается высоким постоянством.

Из этого следует, что сильфон целесообразно

использовать в режиме малых прогибов,

совместно с выходными преобразователями

силы.

(F

– сила, действующая вдоль оси сильфона)

линейна в относительно узком диапазоне

перемещений, эффективная же площадь

сильфона отличается высоким постоянством.

Из этого следует, что сильфон целесообразно

использовать в режиме малых прогибов,

совместно с выходными преобразователями

силы.

1.1.5 Датчики давления с манометрическими трубчатыми пружинами. Манометрические трубчатые пружины находят широкое применение в манометрах и датчиках давления. Наибольшее применение находят одновитковые пружины эллиптического и плоскоовального сечений.

Датчики с манометрическими трубчатыми пружинами делятся на:

– одновитковые трубчатые пружины;

– винтовые и спиральные трубчатые пружины;

– витые пружины;

– цилиндрические трубки.

1.1.6 Датчики давления, основанные на измерении вязкости газа. Вязкость газа при низких давлениях зависит от малых давлений: абсолютной величины давления. На этом принципе строятся лабораторные вакуумметры. В них давление определяется по декременту затухания колебаний кварцевой нити или пластинки, упруго подвешенной в измеряемой среде. Пределы измерения 10-3 – 10-7 мм рт ст. Известны другие исполнения, в частности, в виде двух коаксиальных цилиндров, один из которых вращается со скоростью 3600 об/мин, другой удерживается пружиной. Отклонение последнего от нулевого положения является мерой величины давления. Это устройство может быть снабжено электрическим выходным органом, в качестве которого используются датчики перемещения, обладающие ничтожно малым измерительным усилием (емкостные, фотоэлектрические, высокочастотные индуктивные или компенсационные датчики усилия).

1.2 Датчики давления с электрическими воспринимающими органами

Датчики давления с электрическими воспринимающими органами делятся на:

– электрические датчики давления;

– радиометрические датчики давления.

1.2.1 Электрические датчики давления. Электрические датчики давления в свою очередь делятся на:

– датчики с пъезосопротивлением;

– пъезоэлектрические датчики давления;

– емкостные датчики давления;

– ионизационный датчик с накаленным катодом;

– ионизационные датчики с холодным катодом;

– датчики ионизацией радиоактивным излучением (альфатрон).

1.2.2 Радиометрический датчик давления. Принцип действия радиометрического датчика поясняется схемой рисунка 22. Пластина 8 может поворачиваться относительно вертикальной оси. Пластины 9 неподвижны, а их температура Т1 поддерживается выше температуры окружающей среды Т0. Молекулы газа, отраженные нагретыми пластинами, будут иметь большую кинетическую энергию и, ударяясь в пластину 8, создадут вращающий момент, показанный стрелками.

Приборы такого типа обычно снабжают световым отсчетом угла поворота пластины 8 и применяют в качестве лабораторных приборов.

1 – баллон; 2 – кварцевая нить; 3 – якорь; 4 – катушка; 5 – усилитель; 6 – фотоэлементы; 7 – зеркало; 8 – подвижная пластина; 9 – неподвижные пластины.

Рисунок 22 – Схема радиометрического датчика давления компенсационого типа

Применив компенсационную схему, можно построить датчик давления с электрическим выходом. На кварцевой нити 2 подвешена пластина 8. Поверхности сосуда нагреваются током, проходящим по проволочным элементам пластин 9. Пластина 8 расположена несимметрично относительно нагретых поверхностей. Изменение давления газа вызывает появление вращающего момента. Этот момент компенсируется воздействием магнитного поля катушки 4 на железный якорь 3, укрепленный на подвижной системе. Катушка питается током от усилителя 5, на входе которого включены фотоэлементы 6, воспринимающие луч света, отраженный зеркалом 7.

Диапазон измерения радиометрических приборов составляет 10-3– 10-8 мм рт. ст. Преимуществом этих приборов является независимость показаний от состава и свойств газовой среды. Выходным сигналом датчика является ток I, протекающий по катушке 5.

1.3 Датчики давления с термическими воспринимающими органами

Датчики давления с термическими воспринимающими органами делятся на:

– датчики давления, основанные на измерении теплопроводности газа;

– датчики абсолютного давления термокомпенсционного типа.

1.3.1 Датчики давления, основанные на измерении теплопроводности газа. Датчики давления, основанные на измерении теплопроводности газа делятся на:

– датчики давления с термопарой;

– датчики давления с термосопротивлением.

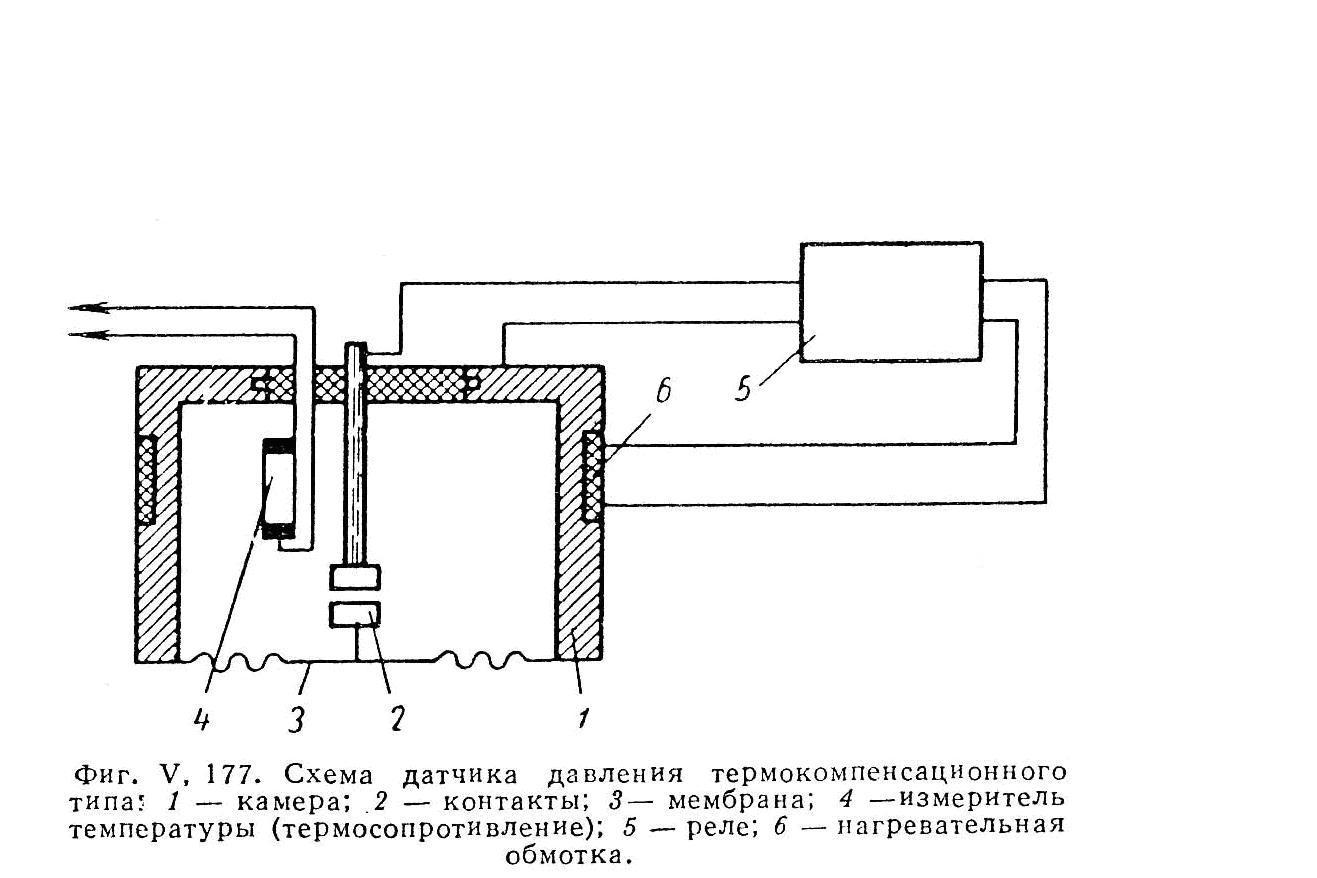

1.3.2. Датчик абсолютного давления термокомпенсационного типа. Принцип действия датчика абсолютного давления термокомпенсационного типа основан на компенсации измеряемого давления давлением газа, заключенного в герметическом объеме и регулируемого изменением его температуры. Схема датчика приведена на рисунке 21. В камере 1, закрытой мембраной 3, заключено постоянное количество газа. Увеличение внешнего давления приводит к замыканию контактов и включению обмотки подогрева газа. Температура газа будет повышаться до тех пор, пока не уравняются давления внутри и снаружи камеры и не разомкнутся контакты. Выходной величиной является температура газа внутри камеры, измеряемая датчиком температуры.

Точность измерения составляет примерно 1 мм рт. ст. при давлениях порядка 740 мм рт. ст. Время установления режима 1 – 10 мин. Колебания внешней температуры в широких пределах не влияют на показания.

1 – камера; 2 – контакты; 3 – мембрана; 4 – измеритель температуры (термосопротивление); 5 – реле; 6 – нагревательная обмотка.

Рисунок 21 – Схема датчика давления термокомпенсационного типа