БАЛАКОВСКИЙ ИНСТИТУТ ТЕХНИКИ, ТЕХНОЛОГИИ И УПРАВЛЕНИЯ

ФАКУЛЬТЕТ ИНЖЕНЕРНО-СТРОИТЕЛЬНЫЙ

КАФЕДРА УПРАВЛЕНИЯ И ИНФОРИМАТИКИ В ТЕХНИЧЕСКИХ СИСТЕМАХ

Курсовой проект

на тему

Аппаратная реализация системы ректификационной колонны

и расчет ее основных устройств

Пояснительная записка

Выполнили ст. Гр. Уит-41

Сербаев В.В.

Дрозд Е.В.

Сизова Н.Ю.

Головачева Ю.В.

Григорьева О.В.

Гордюшева Ю.В.

Гайдуков И.Ю.

Принял доцент каф. Уит, ктн

Виштак О.В. __________

“______” ___________2003

2003

С ОДЕРЖАНИЕ

ОДЕРЖАНИЕ

Введение 3

Глава 1 Регулятор давления паров 8

1.1 Классификация регуляторов давления 8

1.2 Расчет регулятора давления паров 28

1.3 Модернизация регулятора давления паров 31

Глава 2 Дифференциальный датчик 32

2.1 Классификация дифференциальных датчиков

2.2 Расчет дифференциального датчика

Глава 3

3.1 Классификация

3.2 Расчет

3.3 Модернизация

Глава 4

4.1 Классификация

4.2 Расчет

4.3 Модернизация

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

||||||

|

Изм |

Лист |

№ докум. |

Подп. |

Дата |

||||||

|

Разраб. |

|

|

|

|

Лит. |

Листов |

Лист |

|||

|

Пров. |

Виштак О.В. |

|

|

|

|

|

много |

2 |

||

|

|

|

|

|

УИТ-41 |

||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||

5.1 Классификация

5.2 Расчет

5.3 Модернизация

Глава 6

6.1 Классификация 2

6.2 Расчет

6.3 Модернизация

Глава 7

7.1 Классификация

7.2 Расчет

7.3 Модернизация

Заключение

Список используемой литературы

В ведение

ведение

Группе была предложена для ознакомления и проведения расчета схема автоматического регулирования ректификационной колонны с использованием импульсов от анализаторов качества (рис. 1).

В системе автоматизации по схеме, изображенной на рисунке 1, в качестве регулируемых использованы только косвенные параметры качества исходного и конечного продуктов (температура, давление, расход, уровень).

Рисунок 1 – Структурная схема ректификационной колонны

1 – ректификационная колонна; 2 – холодильник; 3 – теплообменник (кипятильник); 4 – дефлегматор; 5 – емкость для флегмы (газосепаратор); 6 – испаритель; 7 – смотровой фонарь; 8 – дифференциальный датчик регулятора давления паров; 9 – датчик регулятора давления паров; 10 – регулятор расхода исходной смеси; 11 – регулятор давления паров; 12 – двухимпульсный регулятор давления паров продукта (импульсы – давление паров и уровень); 13 – регулятор уровня; 14 – регулятор давления; 15, 16, 17 – трубопровод исходной смеси, дистиллята и кубового продукта соответственно; 18 – водопровод; 19 – паропровод.

В

ряде случаев такое регулирование не

обеспечивает получения продуктов

требуемого

качества. Это объясняется физическими

свойствами разделяемых продуктов

и свойствами объекта регулирования.

В

ряде случаев такое регулирование не

обеспечивает получения продуктов

требуемого

качества. Это объясняется физическими

свойствами разделяемых продуктов

и свойствами объекта регулирования.

Повышение чувствительности регуляторов к изменениям качества продукта и уменьшение запаздывания приборов можно достигнуть использованием в качестве регулируемых параметров физических величин, которые непосредственно характеризуют качество продукта.

Такими величинами могут быть давление паров, коэффициент теплопроводности, плотность и т. д.

Ограниченность ассортимента стандартных приборов качества затрудняет использование указанных величин как регулируемых параметров. Несмотря на это, в некоторых много тоннажных однотипных производствах химической промышленности находит применение непосредственное регулирование качества продукта.

На предложенном нашей группе рисунке 1, приведена схема автоматического регулирования ректификационной колонны с использованием импульсов от анализаторов качества.

Подача флегмы на орошение колонны осуществляется по разности давления паров продукта и эталонной жидкости. На верхней, так называемой «контрольной» тарелке, отличающейся от других тарелок тем, что на ней имеет место наибольшее изменение разности давлений паров при изменении состава продукта, установлен термопатрон с эталонной жидкостью и там же производится измерение давления паров продукта.

Давления паров продукта и эталонной жидкости воспринимаются мембраной, перемещение которой при помощи системы сопло — заслонка и пневматического усилителя регулятора 11 преобразуются в давление сжатого воздуха, подаваемого к исполнительному механизму, управляющему подачей флегмы.

Н ижняя

часть ректификационной колонны

регулируется с использованием импульса

по давлению паров продукта, выходящего

из низа колонны. Для измерения

давления паров применен специальный

датчик 9, преобразующий давление

паров (первый импульс) в давление сжатого

воздуха, подаваемого в регулятор

12, который воздействует на подачу пара

в испаритель и представляет собой

пропорциональный двухимпульсный

регулятор с предварением. Второй импульс

он получает от регулятора уровня 13.

Применение двухимпульспого регулятора

обеспечивает поддержание давления

паров продукта в очень узких пределах.

Устройство предварения в регуляторе

12, учитывающее скорость изменения

параметра, компенсирует отрицательное

влияние запаздывания на

процесс регулирования объекта, особенно

при больших и быстрых возмущениях

процесса.

Таким возмущением являются, в основном,

изменения расхода и состава

исходной смеси, давления и температуры

водяного пара.

ижняя

часть ректификационной колонны

регулируется с использованием импульса

по давлению паров продукта, выходящего

из низа колонны. Для измерения

давления паров применен специальный

датчик 9, преобразующий давление

паров (первый импульс) в давление сжатого

воздуха, подаваемого в регулятор

12, который воздействует на подачу пара

в испаритель и представляет собой

пропорциональный двухимпульсный

регулятор с предварением. Второй импульс

он получает от регулятора уровня 13.

Применение двухимпульспого регулятора

обеспечивает поддержание давления

паров продукта в очень узких пределах.

Устройство предварения в регуляторе

12, учитывающее скорость изменения

параметра, компенсирует отрицательное

влияние запаздывания на

процесс регулирования объекта, особенно

при больших и быстрых возмущениях

процесса.

Таким возмущением являются, в основном,

изменения расхода и состава

исходной смеси, давления и температуры

водяного пара.

Регулятор 13 вследствие малого запаздывания объекта по уровню быстро воспринимает и устраняет возмущения процесса и корректирует работу регулятора давления 12.

Рассмотрим устройство и работу двухимпульсного регулятора 12. Измерительная система регулятора состоит из двух упругих элементов (сильфонов или сильфона и трубчатой пружины), соединенных между собой рычагами. Один упругий элемент связан с датчиком 9, а другой - с импульсной трубкой командного воздуха регулятора уровня 13. Перемещения упругих элементов передаются через рычаги на системы сопло - заслонка. Соотношение плеч рычагов подбирается так, что при различных нагрузках колонны давление паров продукта остается постоянным.

При возмущении процесса, например при увеличении подачи исходной смеси, уровень жидкости в теплообменнике (кипятильнике) 3 возрастает и регулятор уровня 13 подает несколько больший импульс на упругий элемент регулятора 12. В результате этого сопло прикрывается, давление командного воздуха возрастает, и регулирующий орган увеличивает подачу пара в кипятильник.

Если одновременно с увеличением подачи исходной смеси изменится состав кубового продукта и повысится давление его паров, то датчик 9 по истечении времени запаздывания также пошлет импульс на регулятор 12, вследствие чего произойдет дополнительное открытие регулирующего клапана па подаче пара в кипятильник З.

П одача

флегмы, идущей на орошение, управляется

стабилизирующим регулятором

11 давления паров вверху колонны. Давление

перед дефлегматором 4

стабилизируется регулятором 14,

воздействующим на выпуск газа из емкости

5,

которая является также газосепаратором.

Избыток жидкости стекает в виде

дистиллята.

одача

флегмы, идущей на орошение, управляется

стабилизирующим регулятором

11 давления паров вверху колонны. Давление

перед дефлегматором 4

стабилизируется регулятором 14,

воздействующим на выпуск газа из емкости

5,

которая является также газосепаратором.

Избыток жидкости стекает в виде

дистиллята.

Регулирование процесса ректификации можно производить также и по другим показателям качества и состава продукта. Так, в процессе разделения воздуха на кислород и азот для регулирования подачи флегмы используется перепад концентрации аргона в парах на определенном участке колонны. Для этой цели применяется электрический газоанализатор, использующий резкое отличие теплопроводности определяемого компонента - аргона - от теплопроводности других компонентов - азота и кислорода.

Отдельные узлы рассматривали:

Сербаев В.В. Регулятор давления паров (11)

Дрозд Е.В. Дифференциальный датчик регулятора давления паров (8)

Сизова Н. Регулятор расхода исходной смеси (10) Головачева Ю.В. Регулятор давления (14)

Гордюшева Ю.В. Двухимпульсный регулятор давления паров продукта (12)

Григорьева О.В. Регулятор уровня (13)

Гайдуков И.Ю. Датчик регулятора давления паров (9)

Р ЕГУЛЯТОР

ДАВЛЕНИЯ ПАРОВ

ЕГУЛЯТОР

ДАВЛЕНИЯ ПАРОВ

1.1 Классификация регуляторов давления паров

В любой системе автоматического управления, главенствующую роль имеет регулятор. Любой регулятор служит для поддержания того или иного процесса в заданных технических и технологических рамках.

Регулятор давления паров, представленный для исследования, состоит из двух основных блоков: дифференциального датчика регулятора давления паров и непосредственно регулятора. Из рис. 1 , можно определить основное назначение регулятора – регулирование подача флегмы, идущей на орошение. Данный регулятор является стабилизирующим, т.е. он поддерживает по одному параметру (давлению), значение другого параметра (расход флегмы) и обеспечивает постоянство давления внутри колонны.

Исследуем работу системы связанной с регулятором давления, чтобы конкретизировать его назначение и обозначить некоторые технические требования. Рабочий цикл регулятора давления паров представлен на рисунке 1.1.

3

1

2

Рисунок 1.1 – Рабочий цикл регулятора давления паров

1- ректификационная колонна, 2 - дифференциальный датчик давления паров, 3 -регулятор давления паров.

П ервичный

преобразователь регулятора встроен в

ректификационную колонну. Положение

датчика таково, что он способен снимать

показание о давлении паров флегмы,

фактически у выхода системы. Такое

положение датчика положительно влияет

на чувствительность регулятора в целом,

ибо концентрация паров у поверхности

флегмы выше, нежели чем у верхней тарелки.

Таким образом, датчик снимает о нижнее

давление колонны и можно сделать вывод,

что регулятор давления служит для

поддержания верхнего давления. Регулятор

давления паров в данной системе не имеет

задержки, а работает на опережение,

ввиду того, что регулирование происходит

по нижнему давлению, верхнее давление

не достигается. Такой способ организации

процесса позволяет снизить вероятность

разрушения колонны при резком повышении

давления.

ервичный

преобразователь регулятора встроен в

ректификационную колонну. Положение

датчика таково, что он способен снимать

показание о давлении паров флегмы,

фактически у выхода системы. Такое

положение датчика положительно влияет

на чувствительность регулятора в целом,

ибо концентрация паров у поверхности

флегмы выше, нежели чем у верхней тарелки.

Таким образом, датчик снимает о нижнее

давление колонны и можно сделать вывод,

что регулятор давления служит для

поддержания верхнего давления. Регулятор

давления паров в данной системе не имеет

задержки, а работает на опережение,

ввиду того, что регулирование происходит

по нижнему давлению, верхнее давление

не достигается. Такой способ организации

процесса позволяет снизить вероятность

разрушения колонны при резком повышении

давления.

Рисунок 1 можно представить в виде структурной схемы (рисунок 1.2), где:

ДДД

РК

РДП

Q Q1

P

Q Q1

P

M1 P

Рисунок 1.2 – Структурная схема рабочего цикла регулятора давления

РК - ректификационная колонна, ДДД - дифференциальный датчик давления, РДП – регулятор давления паров, Q – исходный приток флегмы, Q1 – отрегулированный приток флегмы, Р - нижнее давление в ректификационной колонне, M1 - механическое усилие приходящее от датчика к регулятору.

Из рисунка 1.2 достаточно просто определить работу регулятора и его точное назначение. Имеется постоянный приток флегмы, он же является максимальным, который поступает на вход регулятора давления паров. В начальный момент времени можно принять выходной сигнал с РДП равным Q1. Ректификационная колонна, под действием температуры переводит флегму в пар, соответственно создавая давление P, этого пара. Давление снимается дифференциальным датчиком давления паров, который содержит в себе эталонную жидкость, т.е. одновременно является датчиком, задатчиком и элементом сравнения. С ДДД результат сравнения поступает на регулятор, в виде механического перемещения M1. РДП в зависимости от М1, производит регулирование Q. Процесс зациклен и в случае неверного выбора регулятора, можно либо получить слишком низкое, либо слишком высокое давление. Такие процессы могут привести к разрушению колонны.

Т аким

образом, еще раз определена главенствующая

роль регулятора давления паров в заданной

системе.

аким

образом, еще раз определена главенствующая

роль регулятора давления паров в заданной

системе.

Рассмотрим классификацию приборов согласно ГСП (рис. 1.3) [8]

Основные

признаки

классификации

изделий

ГСП

По выполняемым

функциям

По виду энергии

носителя сигнала

По эксплуатационной

законченности

Электрические

Пневматические

Гидравлические

Комбинированные

Изделия первого

порядка

Изделия второго

порядка

Изделия третьего

порядка

По метрологическим

свойствам

По устойчивости

к механическим воздействиям

По защищенности

от воздействий окружающей среды

Средства измерения

Изделия не являющиеся

средствами измерения

Обыкновенные

Виброустойчивые

Пылезащищенные

Водозащищенные

Защищенные от

агрессивной среды

Средства получения

информации

Средства передачи,

ввода или вывода информации

Средства

преобразования обработки или хранения

информации

Средства использования

информации

Вспомогательные

средства

Рисунок 1.3 – Классификация изделий ГСП

Рассмотрев все ветви ГСП согласно рисунку 1.3, можно выделить регулятор давления паров как средство получения информации, ее использования, и относящееся к пневматической ветви. Регулятор не является средством измерения и должен иметь средства защиты от агрессивной среды.

Б ыла

рассмотрена группа регуляторов давления,

и на основе полученных материалов было

принято решение производить классификацию

по принципу действия.

ыла

рассмотрена группа регуляторов давления,

и на основе полученных материалов было

принято решение производить классификацию

по принципу действия.

Данный признак содержит в себе две группы регуляторов: регуляторы прямого и непрямого действия.

Решение о подобной классификации принималось с учетом требований по подбору регулятора давления к ректификационной колонне. В частности, регулятор должен быть надежным, неприхотливым и не использовать внешние ресурсы. Поставленные цели привели к разграничению регуляторов на два представленных класса.

В целом были рассмотрены классификации по таким признакам, как: регуляторы, классифицирующиеся по виду давлений, по применению, по внутреннему сигналу. Однако ввиду явного преимущества классификации по принципу действия и простоте поиска регуляторов под данную классификацию, было принято решение о нецелесообразности использования остальных признаков.

Рассмотрев разные типы регуляторов, и учитывая первый признак классификации, была получена классификационная схема представленная на рисунке 1.5.

Рисунок 1.4 – Классификации регуляторов давления

Р егулятор

давления непрямого действия построены

на использовании сторонней энергии.

Данное обстоятельство требует постоянных

затрат на различные виды энергии и

снижает экономическую эффективность.

Положительным является тот момент, что

давление регулируется с высокой степенью

точности и процесс регулирования

становится высокоточным. Однако для

ректификационной колонны, в которой

давление изменяется достаточно медленно,

такое управление является чрезмерным.

Регуляторы такого типа могут быть

применимы в машиностроении, где требуется

высокая точность управления и давление

может меняться, в зависимости от условий,

рывками. Считается, что качественное

управление является одним из важнейших

факторов, однако даже им можно пренебречь

в условиях экономической борьбы. Однако

ввиду повышенной опасности ректификационной

колонны для окружающих (высокое давление

может привести к разрушению колонны и

выбросу пара) требуется введение

дополнительных мер безопасности [2].

егулятор

давления непрямого действия построены

на использовании сторонней энергии.

Данное обстоятельство требует постоянных

затрат на различные виды энергии и

снижает экономическую эффективность.

Положительным является тот момент, что

давление регулируется с высокой степенью

точности и процесс регулирования

становится высокоточным. Однако для

ректификационной колонны, в которой

давление изменяется достаточно медленно,

такое управление является чрезмерным.

Регуляторы такого типа могут быть

применимы в машиностроении, где требуется

высокая точность управления и давление

может меняться, в зависимости от условий,

рывками. Считается, что качественное

управление является одним из важнейших

факторов, однако даже им можно пренебречь

в условиях экономической борьбы. Однако

ввиду повышенной опасности ректификационной

колонны для окружающих (высокое давление

может привести к разрушению колонны и

выбросу пара) требуется введение

дополнительных мер безопасности [2].

Регулятор давления прямого действия, функции измерительных, усилительных и исполнительных элементов объединены в одном органе. Поскольку для перемещения исполнительного органа используется энергия регулируемой величины, регуляторы прямого действия, в большинстве случаев, выполняются статическими. Астатические регуляторы применяются в сложных схемах, регуляторов прямого действия, в качестве вспомогательных элементов, например интегрирующих устройств. По виду используемой энергии регуляторы прямого действия делятся на механические, гидравлические, пневматические и электрические регуляторы. Регуляторы данного типа действия являются предпочтительными, ввиду их высокой надежности, простоте в эксплуатации, неприхотливости, низкой стоимости и достаточно хорошим техническим характеристикам [2].

Регулятор давление паров установленный в ректификационной колонне не является единственным регулятором, сдерживающим излишнее давление. Нужно предполагать, что в системе установлены дополнительные устройства, предотвращающие разрушение колонны. Таким образом, регулятор выбирается из условия максимальной экономической эффективности, и лишь во вторую очередь из соображения четкого регулирования. Таким образом, из условий максимальной экономической эффективности будем рассматривать регуляторы давления прямого действия.

М ожно

сделать вывод, что регуляторы давления

прямого действия являются наиболее

экономически эффективными, простыми в

устройстве и эксплуатации. Широкий

выбор регуляторов данного типа,

предоставляет возможность подобрать

регулятор максимально выгодный для

заданных технических условий. Хотя

недостатки данного типа регуляторов

давления на лицо, не стоит пренебрегать

и достоинствами.

ожно

сделать вывод, что регуляторы давления

прямого действия являются наиболее

экономически эффективными, простыми в

устройстве и эксплуатации. Широкий

выбор регуляторов данного типа,

предоставляет возможность подобрать

регулятор максимально выгодный для

заданных технических условий. Хотя

недостатки данного типа регуляторов

давления на лицо, не стоит пренебрегать

и достоинствами.

Выделим в группе регуляторов давления прямого типа, четыре класса регуляторов. Вторичным классификационным признаком выберем классификацию по виду применяемой энергии. Было взято такое разделение, ввиду требований предъявляемых к работе ректификационной колонны. В частности, происходит регулирование пара, которое, согласно рисунку 1.2, осуществляется через подачу флегмы. Таким образом, были наложены конкретные рамки на вид применяемой энергии, и для упрощения поиска нужного регулятора была принята вышеупомянутая классификация. Второй классификационный признак был представлен на рисунке 1.3. Рассмотрим каждый из типов регуляторов давления подробно.

1.1.1 Механические регуляторы давления. Данный вид регуляторов предназначен для поддержания заданного давления в трубопроводах и применяются для воздуха, пара, неагрессивных газов, масла, нефти. Существует достаточно большое количество модификаций регуляторов данного типа и, кроме того, двух типов: регуляторы «до себя» и «после себя», предназначенные для регулирования давления в трубопроводе перед и за регулирующим клапаном. На рисунке 1.4, изображено стандартное исполнение механического регулятора [5].

Рисунок 1.5 – Механический регулятор давления

Р егуляторы

давления прямого действия представляют

собой регулирующие устройства, включающие

чувствительный элемент, элемент сравнения

и пропорциональный регулятор, использующие

энергию регулируемой среды и развивает

усилие достаточное для перемещения

исполнительного органа.

егуляторы

давления прямого действия представляют

собой регулирующие устройства, включающие

чувствительный элемент, элемент сравнения

и пропорциональный регулятор, использующие

энергию регулируемой среды и развивает

усилие достаточное для перемещения

исполнительного органа.

Регулятор состоит из регулирующего клапана и исполнительного привода, который открывает или закрывает клапан при повышении давления. Каждому отклонению от заданной установки соответствует (определенное) положение конуса (затвора) клапана.

Редукторы или редукционные клапаны используют энергию высокого давления для стабилизации давления в системе после себя при колебаниях.

Регулируемое давление р2 (регулируемая величина x) создает на поверхности мембраны с площадью А силу равную Fmp2*A, пропорциональную регулируемой величине. Эта соответствующая текущему значению сила сравнивается на штоке клапана с силой пружины FS равной заданному значению w. FS устанавливается задатчиком. При изменении давления p2 и следовательно, силы Fm конус клапана перемещается в положение, при котором Fm=FS. У исполнения, изображенного на рис. 1.6 [5], клапан закрывается при повышении регулируемого давления. Прибор, в данном случае редуктор, регулирует давление «после себя» p2 до значения, установленного задатчиком.

Рисунок 1.6

Р егулируемое

давление p1

отбирается внутри корпуса клапана и

подводится к одной из сторон мембраны

привода. Усилие привода FX=p1*A

через шток клапана сравнивается с силой

FS

равной заданной пружины настройки

задатчика. В установившемся состоянии

(x=w)

FX=FS.

При возрастании давления p1

усилие привода повышается, конус

перемещается против сопротивления

пружины задатчика. В результате этого

увеличивается расход среды и давление

p1

понижается, пока не будет достигнуто

новое состояние равновесия между усилием

привода и силой пружины.

егулируемое

давление p1

отбирается внутри корпуса клапана и

подводится к одной из сторон мембраны

привода. Усилие привода FX=p1*A

через шток клапана сравнивается с силой

FS

равной заданной пружины настройки

задатчика. В установившемся состоянии

(x=w)

FX=FS.

При возрастании давления p1

усилие привода повышается, конус

перемещается против сопротивления

пружины задатчика. В результате этого

увеличивается расход среды и давление

p1

понижается, пока не будет достигнуто

новое состояние равновесия между усилием

привода и силой пружины.

У исполнения изображенного на рис. 1.7 [5],

клапан открывается при повышении

регулируемого давления. Прибор, в данном

случае перепускной клапан, регулирует

давление «до себя» p1

до значения, установленного на задатчике.

исполнения изображенного на рис. 1.7 [5],

клапан открывается при повышении

регулируемого давления. Прибор, в данном

случае перепускной клапан, регулирует

давление «до себя» p1

до значения, установленного на задатчике.

Рисунок 1.7

Точность регулирования (остаточная погрешность) и устойчивость регулирования зависят от возникающих возмущающих воздействий. (напр., давление на входе и колебания расхода). С учетом этого, в конструктивном решении регуляторов предусмотрена минимизация влияния возмущающих воздействий. Так, например, создаваемая давлением на входе или перепадом давления сила на площади конуса клапана может быть компенсирована. При исполнениях без компенсации давления возмущающая сила представляет собой произведение площади поперечного сечения седла клапана на перепад давления (∆р=р1-р2). У регуляторов с компенсацией давления на конусе результирующая сила принимает значение, которое зависит только от ∆р и площади поперечного сечения штока клапана. Поэтому это исполнение рекомендуется при больших перепадах давления. На рис. 1.8 [5] показана реализация принципа компенсации давления на корпусе поршневого типа

Рисунок 1.8

У регулятора на рисунке 1.9 [5] металлический сильфон обеспечивает компенсацию давления на входе, а также абсолютную герметичность и отсутствие трения в месте уплотнения штока клапана.

Рисунок 1.9

Н а

рисунке 1.10 [5] показана компоновка

сильфона для компенсации давления до

и после клапана.

а

рисунке 1.10 [5] показана компоновка

сильфона для компенсации давления до

и после клапана.

Рисунок 1.10

Достоинства: относительная простота конструкции, обеспечивает надежность и долговечность. Низкая стоимость обеспечивает экономическую эффективность. Регулятор может быть применен в различных природных условиях, нет зависимости от температуры окружающей среды. Механическая начинка обеспечивает простоту сборки и разборки регулятора, простоту ремонта. Замена отдельных частей регулятора может производиться персоналом с низким уровнем квалификации.

Недостатки: низкое качество управление, быстрый износ узлов регулятора, зависимость от запыленности и влажности в помещении. Резкие перепады температуры сказываются на качестве управления и долговечности службы регулятора.

Может применяться при регулировании подачи воды, пара, газов (негорючих) и прочих сред. Различные области применения обеспечиваются большим количеством модификаций.

1 .1.2

Пневматические регуляторы давления

[1].

Предназначены для поддержания заданного

давления неагрессивных газов, паров и

жидкостей.

.1.2

Пневматические регуляторы давления

[1].

Предназначены для поддержания заданного

давления неагрессивных газов, паров и

жидкостей.

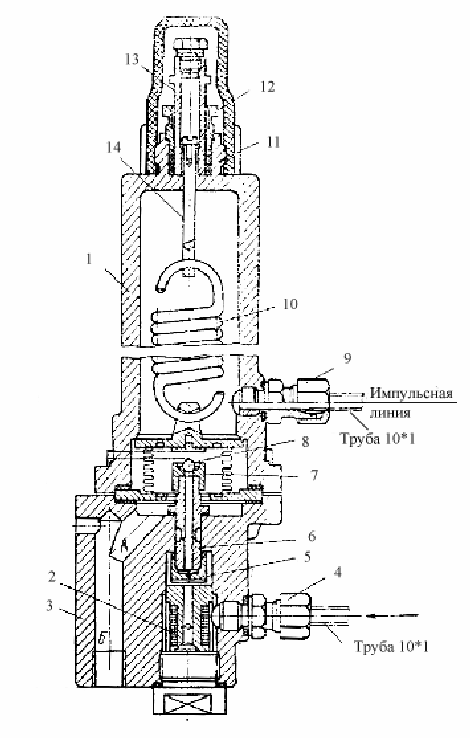

Рисунок 1.11 – Пневматический регулятор давления паров

Регулируемое давление (рис. 1.11) подводится к манометрической пружине 4. К свободному концу пружины присоединена заслонка б, которая опирается на подвижный упор 4 и под действием пружины 2 стремится прикрыть сопло 7. К последнему, из линии питания, через постоянный дроссель 1, подводится сжатый воздух. Проходное сечение дросселя 1 меньше проходного сечения сопла, поэтому перемещение заслонки относительно сопла при изменении регулируемого давления вызывает изменение давления в командной линии регулятора. Настройка регулятора на заданное значение параметра производится задатчиком 5, при помощи которого можно поворачивать плату 9 с заслонкой 6 вокруг оси 8. Настройка степени неравномерности в диапазоне от 5 до 50% осуществляется передвижением упора 3.

Р егулятор

может быть настроен на прямое или

обратное действие. В первом случае при

повышении регулируемого давления

возрастает давление командного воздуха

в пределах от 0 до 1 кгс/см2;

при установке на обратное действие

увеличение регулируемого давления

вызывает понижение давления в командной

линии воздуха от 1 кгс/см2

до 0.

егулятор

может быть настроен на прямое или

обратное действие. В первом случае при

повышении регулируемого давления

возрастает давление командного воздуха

в пределах от 0 до 1 кгс/см2;

при установке на обратное действие

увеличение регулируемого давления

вызывает понижение давления в командной

линии воздуха от 1 кгс/см2

до 0.

Давление сжатого воздуха, подводимого к регулятору, должно быть в пределах 1.3-1.5 кгс/см2. Расстояние до регулирующего клапана не должно превышать 10м. Регулятор предназначен для настенного монтажа и выпускается в пыле- и брызгонепроницаемом корпусе диаметром 200 мм. при установке регулятора на открытом воздухе он должен быть защищен от непосредственного попадания влаги и обледенения.

Достоинства: более простая конструкция, нежели в механических регуляторах давления, простота эксплуатации и наладки, простота установки требуемого давления.

Недостатки: сильная зависимость от погодных условий и температуры, требуется постоянный запас сжатого воздуха, узкий предел регулирования.

Может применяться при регулировании подачи воды, пара, газов (негорючих) и прочих сред. Область применения ограничивается недостатками данного типа регуляторов.

1.1.3 Гидравлические регуляторы давления [1]. Регулятор давления РДПС ОРГРЭС предназначен для регулирования давления неагрессивной жидкости или газа. Регулятор работает по схеме «после себя» в диапазоне 0.2-1.0; 0.5-2 и 1-5 ати. В качестве рабочего агента используется вода, свободная от растворенных и взвешенных веществ, с давлением до 5.0 ати при температуре не выше 700 С.

Регулятор состоит из реле давления (рис. 1.12), клапана с мембранным приводом 2 и командного трубопровода 3.

Рисунок 1.12 – Гидравлический регулятор давления паров

Реле давления (рис. 1.13) состоит из двух корпусов: верхнего 1 и нижнего 3, соединенных между собой шпильками. В нижний корпус ввернут фильтр 2, к которому через штуцер 4 подводится вода под давлением 5 ати. Над фильтром в корпусе укреплена трубка 6 с напрессованным на нее конусом 7. Полость трубки сообщена с полостью фильтра посредством дросселя 5. Выход воды из трубки закрыт шариком 8, положение которого при работе реле определяется положением донышка сильфона. Вода, проходящая в зазор между конусом и шариком, по каналам А и Б уходит на слив.

Рисунок 1.13 – Реле давления

В приливе нижнего корпуса имеется канал и два штуцера (на рис. не показаны) - для манометра и для присоединения трубки, отводящей веду к регулирующему органу. В верхний корпус ввернут штуцер 9, через который подводится регулируемая среда. В верхнем корпусе расположена пружина 10, натяжение которой можно изменять вращением регулировочной втулки 13. Регулировочный винт 14 служит для соединения пружины с регулировочной втулкой. Уплотнение регулировочной втулки осуществляется резиновыми кольцами 11, сжатыми уплотняющей гайкой 12. Величина давления в исполнительной линии зависит от степени перекрытия отверстия в конусе. При изменении величины регулируемого параметра донышко сильфона перемещается и, воздействуя на шарик, изменяет величину перекрытия отверстия в конусе. При этом изменяется величина утечки воды между конусом и шариком и изменяется давление воды в полости между конусом и дросселем. Поскольку эта полость соединена линией с сервоприводом, изменение давления приводит к перемещению регулирующего органа.

Д остоинства:

отсутствие шума при работе, высокие

эксплуатационные характеристики.

остоинства:

отсутствие шума при работе, высокие

эксплуатационные характеристики.

Недостатки: низкий предел рабочей температуры, узкий рабочий предел по давлению, дороговизна, сложность конструкции, требуется постоянное поступление жидкой среды, зависимость от температуры.

Может применяться при регулировании подачи неагрессивной жидкости или газа. Т.е. может применяться в газовой и нефтехимической промышленности, и отраслях деятельности с ними связанные.

1.1.4 Электронные регуляторы [1]. Для регулирования давления, расхода, уровня и других параметров, измеряемых первичными преобразователями, индуктивными и индукционными датчиками, применяются электронные регуляторы ЭР-IV-591 (с релейным выходом), либо ЭР-III-Б и ЭР-III-Б2 (с триггерным выходом). Измерительные блоки регуляторов ЭР-III-59 и ЭР-Ш-Б идентичны и предназначены для работы в комплекте с 1-З датчиками. Измерительные блоки регуляторов ЭР-IV-591 и ЭР-III-Б в принципе аналогичны измерительным блокам регуляторов ЭР-III-59, но позволяют воспринимать сигналы от четырех датчиков.

На рис. 1.14 показана принципиальная схема регулятора ЭР-IV-591. В измерительном блоке ЭР-IV-591 происходит суммирование и компенсация сигналов, поступающих от индуктивных датчиков первичных приборов 3, каждый из которых получает напряжение от самостоятельной обмотки трансформатора Тр4 и образует с ней мост переменного тока. При заданном значении регулируемого параметра напряжение в диагонали моста равно нулю. При отклонении регулируемого параметра от заданного значения в диагонали моста возникает пропорциональное этому отклонению напряжение переменного тока, фаза которого зависит от направления отклонения.

В диагональ каждого моста включен потенциометр чувствительности (R56, R53, R52, R51), с помощью которого можно изменять напряжение, снимаемое с датчика. Таким образом, можно изменять чувствительность регулятора по каждому параметру в отдельности.

Д ля

балансировки измерительной схемы в

блоке предусмотрен корректор R50,

включенный во вспомогательный мост с

задатчиком, предназначенным для установки

заданного значения регулируемого

параметра. Изменение диапазона задатчика

осуществляется сопротивлением R54.

ля

балансировки измерительной схемы в

блоке предусмотрен корректор R50,

включенный во вспомогательный мост с

задатчиком, предназначенным для установки

заданного значения регулируемого

параметра. Изменение диапазона задатчика

осуществляется сопротивлением R54.

Компенсационная схема переменного тока, примененная в измерительных блоках, позволяет присоединить вместо индуктивных датчиков другие датчики переменного тока (например, датчик тока типа ДТТ-58), используя те же зажимы. Присоединение датчика переменного тока по двухпроводной схеме показано на рис. 1.14. Все типы регуляторов с релейным выходом, работающие с датчиками переменного тока, комплектуется с электронным блоком Э-III-59, схема которого аналогична блоку Э-Т-59 и отличается от последнего отсутствием входного .магнитного усилителя и изодромным устройством, которое состоит из потенциометров R7 и R14, сменного сопротивления R9 и емкости С3. Так как этот изодром имеет один контур КС, то регулятор обеспечивает только пропорционально-интегральный закон регулирования. Кроме того, в схеме блока Э-III-59 перед каскадом усиления мощности предусмотрен электрический демпфер R10, С7, предназначенный для предотвращения частых срабатываний регулятора под влиянием пульсаций регулируемого параметра.

В регуляторах с триггерным выходом, работающих от датчиков переменного тока, сигнал разбаланса также поступает на входной трансформатор, а затем на электронную схему, которая аналогична приведенной на рис. 1.14 и отличается от последней только изодромным устройством, в котором закорочено сопротивление R10.

Аналогично регуляторам ЭР-III и ЭР-IV выполняются схемы регуляторов ЭР-НП-59 и ЭР-НП-Б, предназначенных для работы с солемером типа КСКВ, описанным выше. Кроме того, на выход измерительного блока этих регуляторов подается сигнал от индуктивного датчика дифманометра, воспринимающего нагрузку котла, и от датчика положения (встроенного в исполнительный механизм КДУ), который выполняет функцию устройства жесткой обратной связи.

Рисунок 1.14 – Электронный регулятор давления

Достоинства: высокие технические характеристики, надежность, высоко технологичность, высокая точность управления, малое время настройки, нет зависимости от погодных условий, доступность, широкий диапазон регулируемых давлений.

Недостатки: зависимость от напряжения питания, чувствительность к электромагнитным помехам.

М ожет

применяться практически во всех сферах

человеческой деятельности и с рядом

мер предосторожностей в зоне с высокими

э/м помехами, что снимает этот недостаток

с данного типа регулятора.

ожет

применяться практически во всех сферах

человеческой деятельности и с рядом

мер предосторожностей в зоне с высокими

э/м помехами, что снимает этот недостаток

с данного типа регулятора.

Вывод: были рассмотрены регуляторы давления четырех типов (механические, гидравлические, пневматические и электронные). Полученные данные позволяют определить положительные и отрицательные характеристики регуляторов. Учитывая, что регулируемой величиной является высокотемпературный пар, было принято решение установить в качестве регулятора давления паров ректификационной колонны, механический регулятор давления. Решение было принято из учета экономической эффективности, простоты наладки оборудования и эксплуатации.